底盤電檢系統在重卡生產中的應用

介紹了一種底盤電檢系統的系統結構和詳細方案,適用于在重卡生產線上使用,可實現底盤分裝線對整個底盤上電子零部件的電路連接和系統功能的確認,確保在線檢驗底盤各電氣系統裝配質量,從而達到滿足生產節拍并提高一次下線合格率的目的。

近年來,隨著互聯網+、大數據、智能網聯汽車的不斷興起,汽車產業正經歷著前所未有的變革。傳統的重型汽車也逐步走向高端化,車輛的節能、環保、安全、智能化水平越來越高,自動變速箱、緩速器、空氣懸架、電子制動系統和胎壓監測系統等底盤電控系統普遍在高端重卡上進行搭載。繁多的電控系統使得重卡底盤的電氣原理越來越復雜,在生產線裝配中出現電路連接不良的概率也越來越大,經常導致整車下線時車輛無法正常啟動,影響了產線的生產節拍。另外,如果是在整車合裝下線才發現底盤部件接口的連接問題,很多時候需要將捆綁固定好的管線路再拆散才能檢查和處理問題,嚴重影響了車輛的一次下線合格率。為解決此問題,在高端重卡生產線上引入一套自動化的底盤電檢系統,在底盤與駕駛室合裝前完成底盤電氣線路、部件功能和ECU故障診斷的檢測,以確保底盤各零部件裝配和接口連接良好,底盤電控系統功能正常工作。

系統結構

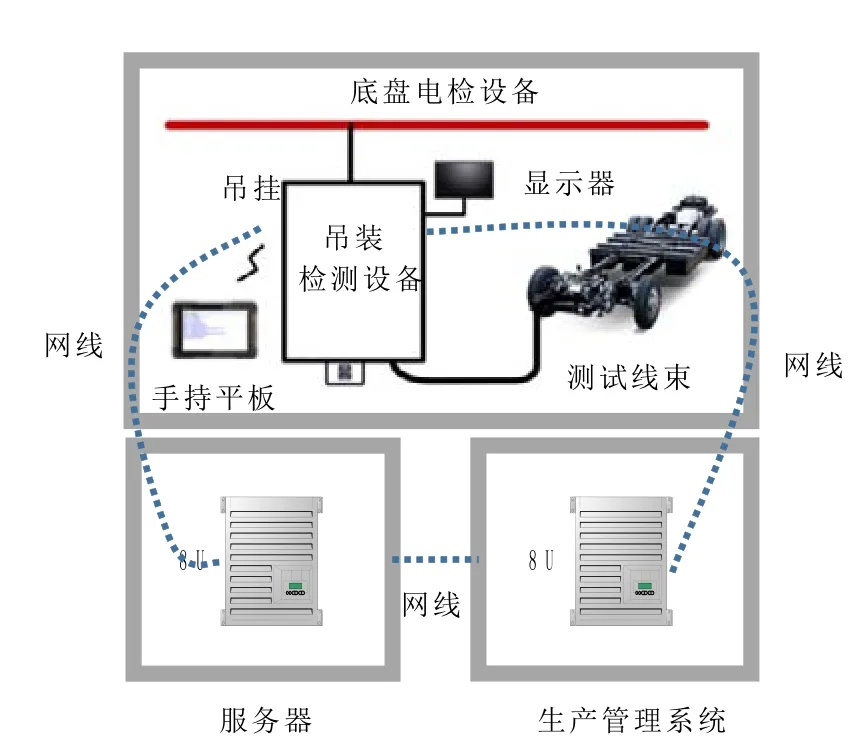

底盤電檢系統的主要工作原理是模擬駕駛室的工作部件,與底盤的線束接口進行連接,從而形成一個閉環電氣回路,通過激勵信號與采集結果檢測底盤電氣系統的裝配質量狀態和各電子零部件的功能,底盤電檢系統框圖如圖1所示。

圖1 底盤電檢系統框圖

底盤電檢系統主要分為:硬件測試系統和底盤電檢服務器系統。其中硬件系統主要包括吊掛系統、吊裝檢測設備、手持平板、測試線束等。

吊裝檢測設備通過模擬駕駛室的各種信號以及與服務器和手持平板的通信完成底盤電氣系統的測試、保存、上傳并打印數據。

手持平板及其通信軟件主要是完成車輛底盤號信息的采集,操作者通過操作手持平板上的軟件來實現整個測試過程。另外,手持平板上提供各測試項在底盤線束的電氣回路示意圖,用于指導線上進行故障排查。

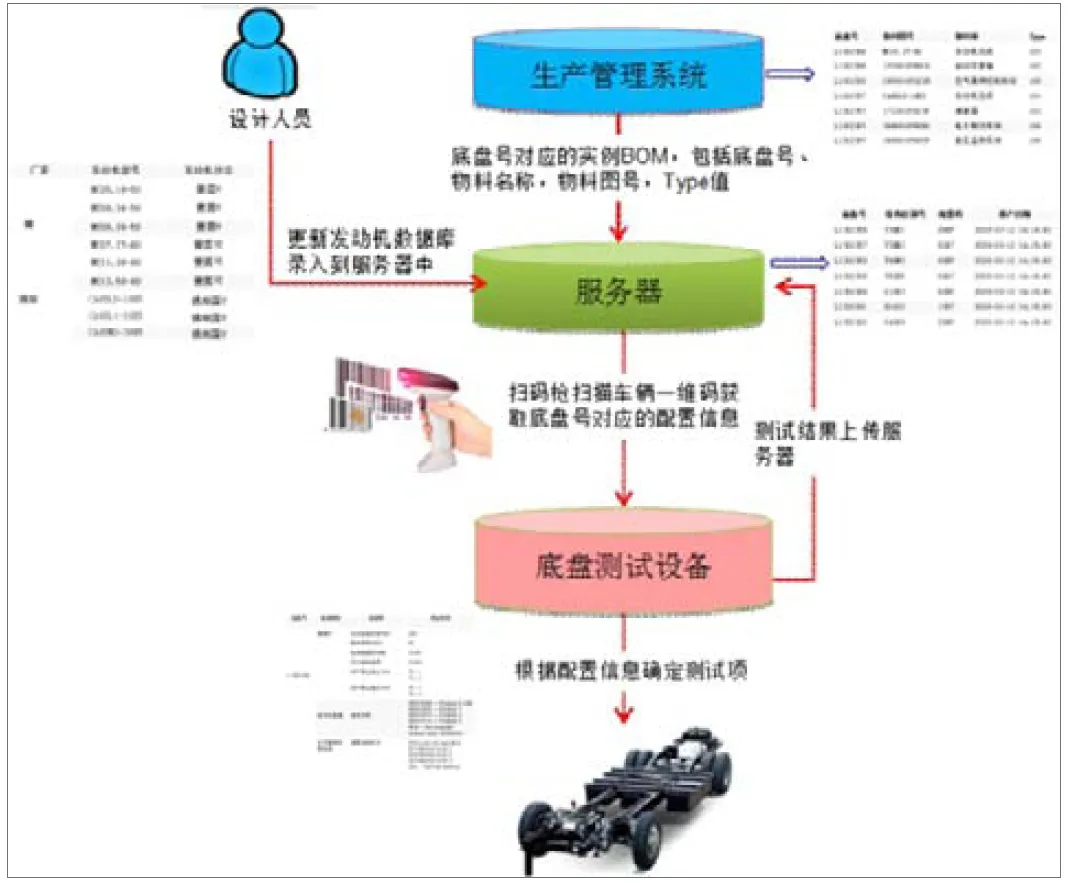

底盤電檢服務器連接生產管理系統獲取每個底盤號對應的生產物料,根據獲取到的信息確認實車配置狀態,生車配置碼。配置不同,底盤電檢系統的檢測內容就不一樣,吊裝檢測設備根據配置碼底盤檢測項。

底盤電檢系統的實現方案

1. 服務器實現方案

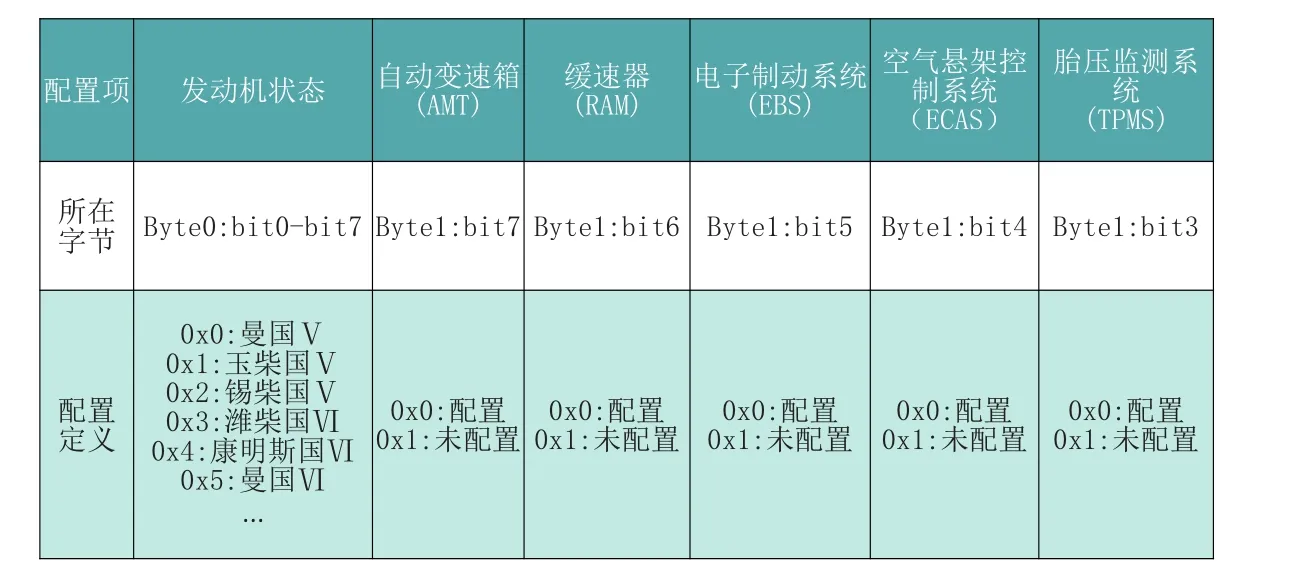

在服務器設計初期,考慮到不同發動機廠家、不同尾氣排放階段、不同控制原理底盤檢測的測試項就不同,因此制定了配置信息表,如表1所示。

表1 配置信息表

服務器和生產管理系統不同配置項設置不同Type值,除發動機總成外都通過物料圖號來判斷當前是否有該配置,若有該配置相應的Type值存在,則該配置項認為配置,如表2所示。

表2 Type和圖號對應表

因同一廠家同一排放階段不同型號的發動機電氣原理一樣,而發動機型號較多,通過建立中間數據庫將不同發動機型號與發動機狀態信息進行對應,如表3所示。該數據庫內容有增加將實時更新,由設計人員錄入到服務器。服務器通過接入生產管理系統獲取到實車所裝的發動機型號,再訪問該數據庫獲取到實車的發動機狀態。

服務器每天定時從生產管理系統獲取到所有的車輛生產信息,并計算配置信息進行存儲,數據保存周期為40天。

2. 底盤電檢實現方案

底盤電檢檢測原理是根據底盤電氣原理,通過模擬量測試、開關量采集、各控制器CAN通信測試和診斷測試來完成。

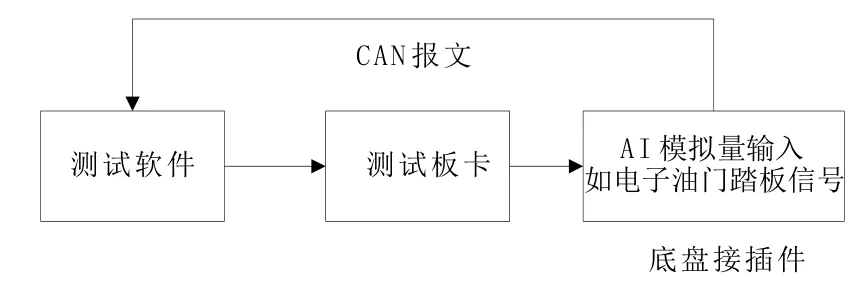

2.1 模擬量輸入檢測原理

表3 發動機配置對應表示例

圖2為底盤電子油門踏板信號檢測,測試軟件將需要輸出的電壓值發送給測試板卡,測試板卡輸出相應電壓到底盤后,發動機ECU發出CAN報文,測試軟件通過CAN接收到該報文,通過對比標準報文判斷此項是否通過。

2.2 開關量輸入檢測原理

圖3為底盤左轉向燈檢測,測試軟件運行后,控制程控電源輸出電壓,然后控制電源切換板卡將此電壓通過測試線束輸入到底盤接插件,當左轉向燈接收到電壓后燈點亮,測試通過。

圖2 底盤電子油門踏板信號檢測

圖3 底盤左轉向燈檢測

2.3 數字量輸出檢測原理

圖4為底盤車速傳感器信號檢測,底盤車速傳感器將信號輸入到測試板卡,測試板卡測量該信號的頻率并將頻率發送給測試軟件,測試軟件判斷頻率值是否滿足測試標準,如滿足則測試通過。

圖4 底盤車速傳感器信號檢測

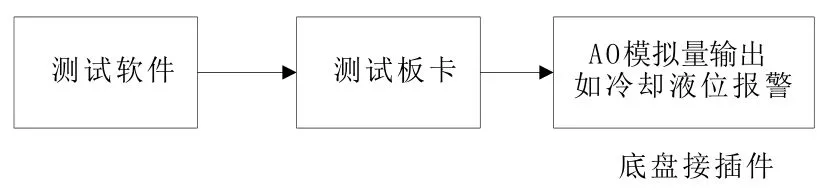

2.4 模擬量輸出檢測原理

圖5為底盤冷卻液位報警檢測,底盤冷卻液位報警信號輸入到測試板卡,測試板卡將測得的電壓發送給測試軟件,測試軟件判斷該電壓是否滿足測試標準,如滿足則測試通過。

2.5 電氣回路示意圖

圖5 底盤冷卻液位報警檢測

為有效指導生產線人員排查底盤電氣問題,對于某檢測項不合格時,可點擊該檢測項,系統會顯示其所在電氣回路示意圖,根據回路示意圖能知道線路所在兩個接插件的針腳位置,有效指導故障維修人員快速排查故障所在點,提高故障排除效率。電氣回路示意圖如圖6所示。

3.檢測流程

當底盤總成到達檢測工位時,操作者依次將電檢設備的測試線束接插件與底盤對應接插件連接,之后使用無線掃碼槍掃描一維碼得到車輛底盤號,根據底盤號從服務器中查詢對應的車輛配置信息,然后自動匹配生成對應的檢測序列。系統將自動對每個檢測項進行測試,測試過程中如有測試項不通過,待全部檢測序列測試完成后,可單獨點擊不通過的測試項進行復測,或者點擊該檢測項查看檢測項所在的電氣回路示意圖對不合格項在線排查,直至所有故障處理完畢。檢測流程示意如圖7所示。

4.診斷結果數據上傳

每輛底盤的檢測結果全部實時上傳到服務器用于其他人員的數據查詢及對故障項進行統計和檢查。當服務器出現故障時,底盤檢測設備將提示數據無法上傳,并且將測試結果數據緩存,一旦通訊恢復即刻上傳檢測結果。上傳數據包括:車輛的結構區別號、VIN、底盤號、上傳人員、檢測日期和各檢測項測試結果,具體如表4所示。

圖6 電氣回路示意圖

圖7 檢測流程示意圖

結語

底盤電檢系統在高端重卡整車生產線的應用,有助于在底盤和駕駛室合裝前發現底盤各系統間的線束的錯裝、漏裝等故障及檢查各電子零部件的電器功能是否正常,并有效指導底盤電器問題的故障在線排查,滿足了生產線設定節拍,保證了一次下線合格率的達標。

表4 上傳數據表