車身防腐設計的常見問題及控制方法

楊金秀 呂奉陽 羅培鋒 陳東

摘 要:在介紹車身腐蝕常見問題的基礎上,從材料選擇、結構設計、制造工藝三個方面給出了車身防腐設計的控制方法。通過鹽霧試驗、白車身泳透率試驗、整車強化腐蝕試驗對防腐性能進行試驗評價。研究結果對于后續新開發項目車身防腐設計具有一定的指導意義。

關鍵詞:車身;防腐;整車強化腐蝕試驗

中圖分類號:U463.82 ?文獻標識碼:A ?文章編號:1671-7988(2020)09-105-04

Common Problems and Control Methods of Body Anti-corrosion Design

Yang Jinxiu, Lv Fengyang, Luo Peifeng, Chen Dong

(GAC Automotive Research & Development Center,?Guangdong Guangzhou 511434)

Abstract:?Based on the introduction of common problems of body corrosion, the control methods of body anti-corrosion design are given from three aspects: material selection, structure design and manufacturing process. The anti-corrosion performance was evaluated by salt spray test, body electrophoresis test and vehicle enhanced corrosion test. The research results have certain guiding significance for the following new development project body anti-corrosion design.

Keywords: Body; Anti-corrosion; Vehicle enhanced corrosion test

CLC NO.:?U463.82??Document Code: A ?Article ID: 1671-7988(2020)09-105-04

前言

隨著汽車新技術的發展和車身輕量化需求,傳統鋼制車身向鋼鋁混合車身及多材料復合車身發展,鋁合金及塑料復合材料的應用比例呈上升趨勢,但是鋼材仍是構成車身最主要的材料,鋼材應用比例占車身重量70%以上[1]。白車身主要由鋼板沖壓件焊接而成,不可避免會產生腐蝕現象。車身腐蝕不僅會影響汽車的外觀質量,引起顧客抱怨和投訴,也會降低車身強度和安全性,縮短使用壽命。車身腐蝕已經成為汽車報廢的主要原因之一,日益引起人們的重視。

1?車身腐蝕常見問題

1.1 表面腐蝕

車身表面腐蝕的主要形式有石擊腐蝕、劃痕腐蝕、焊點腐蝕等,如圖1所示。

石擊腐蝕是路面砂石飛濺破壞車身漆膜引起的腐蝕,主要發生在前后輪罩、側圍門檻、車門外板下邊緣、地板等區域。劃痕腐蝕是由于意外磕碰、劃傷表面涂層引起的腐蝕,主要發生在翼子板、側圍外板、車門外板、發動機罩、行李箱蓋等外覆蓋件區域。焊點腐蝕是由于焊接變形、焊接飛濺等原因引起電泳不良產生的腐蝕,主要發生在焊點部位。

1.2 內腔腐蝕

內腔腐蝕是由于空腔鈑金間隙過小,工藝孔尺寸、數量、位置不合理導致電泳不充分,引起內腔表面腐蝕,如圖2所示。內腔腐蝕主要發生在車身縱梁、橫梁、A柱、B柱、C柱、門檻、輪罩等區域。

1.3?縫隙和邊緣腐蝕

縫隙腐蝕是發生在狹窄縫隙處的腐蝕,是由于縫隙內外氧的濃度差形成的,對縫隙腐蝕比較敏感的寬度是0.025- 0.1mm。主要發生在車身焊接邊、開閉件包邊區域。邊緣腐蝕是由于沖壓裁剪導致零件邊緣部分比較尖銳,電泳附著不良引起的腐蝕。主要發生在焊接邊和開孔邊緣。縫隙和邊緣腐蝕如圖3所示。

1.4?標準件腐蝕

標準件腐蝕主要指車身焊接螺母和焊接螺栓的腐蝕,如圖4所示。標準件腐蝕主要發生在前機艙、輪罩、地板下方等腐蝕環境比較惡劣的區域。提高標準件防腐性能的方法是進行表面處理,涂防銹油、鍍鋅鈍化、鍍鋅鎳合金鈍化等。

1.5 雙金屬腐蝕

雙金屬腐蝕是由于互相連接的兩種金屬電位不同引起的,電位低的金屬先發生腐蝕,電位差越大,腐蝕越嚴重[2]。雙金屬腐蝕主要發生在鋼鋁混合車身、多材料復合車身中兩種不同金屬材料的連接部位。預防雙金屬腐蝕最有效的方法是在兩種金屬之間增加結構膠等高電阻物質,將兩種金屬進行隔離。

2 車身防腐控制方法

2.1 材料選擇

2.1.1 鍍鋅鋼板

提高鍍鋅鋼板應用比例是解決車身防腐問題的有效途徑,對于劃痕腐蝕改善效果最為明顯。對于車身重要外觀面和重點防腐區域,應優先選用雙面鍍鋅鋼板,鍍鋅層厚度推薦大于7μm。

2.1.2 鋁合金和非金屬復合材料

鋁合金和非金屬復合材料防腐性能優于鋼材,提高應用比例可以改善車身防腐性能。需要注意的是,為了預防雙金屬腐蝕,不同金屬連接時,應選用電位相近的兩種金屬或增加結構膠等有效絕緣措施,避免不同金屬之間的直接接觸。

2.1.3 標準件表面處理

車身用焊接標準件一般隨車電泳,如果標準件應用區域腐蝕環境惡劣,可以根據整車強化腐蝕試驗結果,提高標準件防腐等級。標準件防腐主要通過表面處理進行控制。涂防銹油可滿足2h中性鹽霧試驗無紅繡,鍍鋅鈍化可滿足168h無紅繡,鍍鋅鎳合金鈍化可滿足480h無紅繡,增加鋅鎳合金涂層厚度可滿足960h無紅繡。設計時可根據標準件應用區域及防腐目標進行選用,防腐等級高的標準件由于涂層較厚,焊接工藝性較差,使用時應謹慎選擇并與工藝及生產部門確認。

2.2?結構設計

2.2.1 工藝孔設計

工藝孔包括電泳孔、排液孔、排氣孔等。工藝孔的尺寸、數量、位置對電泳性能都有影響,在滿足車身性能的條件下,內腔盡可能增加工藝孔以提高電泳漆膜厚度,因車身強度和外觀要求不能開孔的區域應考慮采用鍍鋅板、涂膠或噴蠟以提高防腐性能。為防止空腔積液導致電泳液竄槽,應合理設計排液孔;為了避免產生氣室和電泳盲區,應結合生產線和空腔結構,合理設計排氣孔。在滿足電泳質量的前提下,涂裝工藝孔可以與定位孔、安裝孔共用。

2.2.2 空腔結構設計

空腔結構設計包括空腔間隙以及電泳、排液、排氣等結構。為保證電泳質量,非焊接面空腔間隙不小于5mm。工藝孔、凸臺和鈑金偏置結構都可以用于電泳、排液、排氣結構設計。電泳結構應綜合考慮涂裝材料性能、涂裝工藝的差異,合理設計開孔尺寸、數量、位置、空腔間隙;排液結構應滿足白車身前處理、電泳工藝的排液需求,避免積液、竄液;排氣結構應使積滯在白車身表面的氣體排出,避免氣體附著在金屬材料表面導致電泳不良。

2.2.3 密封結構設計

密封結構設計是為了減少車身表面涂層、金屬邊緣、搭接間隙的腐蝕侵害,主要用于電泳薄弱區域,如接縫處的搭接結構、內腔結構等。密封結構設計需充分考慮后續涂裝,密封,噴蠟的匹配性。為保證涂膠質量,鈑金搭接間隙尺寸不大于3mm。為減少接縫,沖壓結構盡可能采用鋼板整體沖壓,減少零件數量,焊裝工藝可考慮采用激光焊接。電泳工藝孔應采用堵蓋密封以使車身與外界腐蝕環境隔離,無法避免水分接觸的電泳不良區域應噴蠟以延緩銹蝕發生。

2.2.4 排水結構設計

排水結構一般根據水的流向,在車身濕區進行排水設計,避免濕區積水產生腐蝕。所謂濕區就是淋雨、涉水、洗車時允許水流經過的車身表面。排水結構設計內容包括:(1)根據水的流向設計流水槽、排水孔,流水槽兩側做成向下傾斜結構,便于排水,減少積水和泥沙堆積;(2)流水槽采用單片鋼板整體沖壓而成,減少零件搭接,減少縫隙腐蝕;(3)排水結構由高點到低點不允許出現凹槽,如果存在凹槽,應設計排水孔;(4)連通乘員艙內外的面板通孔和腔體通孔,應采用堵蓋或貼片進行遮蔽處理;(5)腔體區域不允許有兜水結構,應開孔設計或筋拉通設計以便排水;(6)鈑金搭接關系需考慮水流方向,減少水與搭接面接觸的機會,減少積水的風險;(7)車身支架或翻邊盡可能背離水流和泥沙接觸方向。

2.3?制造工藝

2.3.1 沖壓防腐

沖壓防腐主要包括:(1)沖壓件外觀平滑,毛刺高度不大于0.15mm;(2)非鍍鋅零件表面涂防銹油,避免零件放置時間過長引起銹蝕;(3)對于鍍鋅鋼板,應避免打磨刮傷破壞鍍鋅層,降低防腐性能;(4)沖壓件放在干凈、清潔、通風的儲運架上;(5)不同金屬的零件存放在不同的存放架上,避免接觸。

2.3.2 焊裝防腐

焊裝防腐措施有:(1)焊接過程中應避免焊縫氣孔、氧化皮、焊渣、重度打磨痕、鍍鋅層損傷等影響涂裝質量的缺陷;(2)外觀焊點盡可能采用銅板焊接,避免產生焊點扭曲變形、毛刺等表面尖銳特征而形成邊緣銹蝕;(3)保證密封部位的結構尺寸,避免影響后續密封操作及密封質量;(4)焊裝密封膠,在焊接邊搭接部位涂點焊密封膠,較大縫隙處采用指壓膠,四門兩蓋包邊位置采用折邊膠;(5)采用先進連接工藝,如激光焊接、結構膠等。

2.3.3 涂裝防腐

涂裝防腐是最重要也是最有效的防腐手段,主要措施包括:(1)陰極電泳,電泳是涂裝防腐的核心處理工藝,電泳層厚度應滿足防腐設計要求;(2)涂裝密封膠,根據防腐及氣密性要求,鈑金搭接處涂焊縫密封膠,減少縫隙及邊緣銹蝕;(3)防石擊PVC涂料,地板區域厚度不小于500μm,前后輪罩區域厚度不小于800μm;(4)噴漆,包括中涂、色漆和清漆,總厚度大于30μm;(5)噴蠟,主要用于電泳層厚度偏低的內腔區域;(6)堵蓋和貼片,用于封堵涂裝工藝孔。

2.3.4 總裝防腐

總裝防腐包括:(1)裝配過程中車身漆膜表面采用專用護具遮蔽保護,盡量不涉及硬點接觸而破壞油漆表面;(1)裝配過程中不應劃破安裝孔周邊漆膜;3)檢查涂裝質量,進行噴漆、涂膠及PVC修補[3];4)對于有密封要求且涂裝未密封的工藝孔安裝堵蓋密封。

3 車身防腐試驗評價

3.1 鹽霧試驗

鹽霧試驗主要適用于不隨白車身電泳的金屬零部件的防腐評價,包括車身內外飾、底盤、動力、電氣、新能源等各領域的金屬零部件,也包括需要外委電泳的白車身散件如大燈橫梁、蓄電池支架等。鹽霧試驗方法按GB/T 10125中性鹽霧試驗[4],鹽霧試驗評價要求如表1所示。

3.2 白車身泳透率試驗

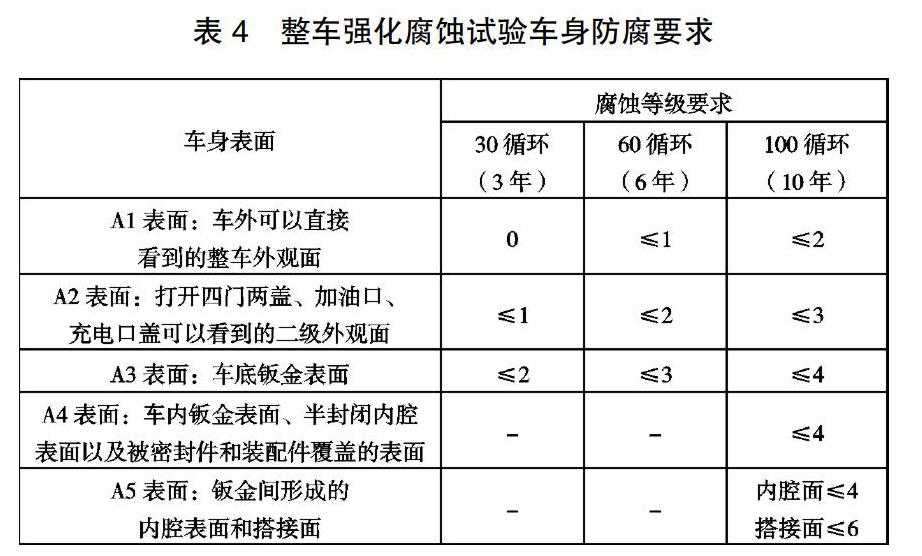

白車身泳透率試驗主要適用于涂裝電泳后的白車身,檢查白車身各區域電泳層厚度是否滿足設計要求。白車身泳透率試驗評價要求如表2所示。

3.3 整車強化腐蝕試驗

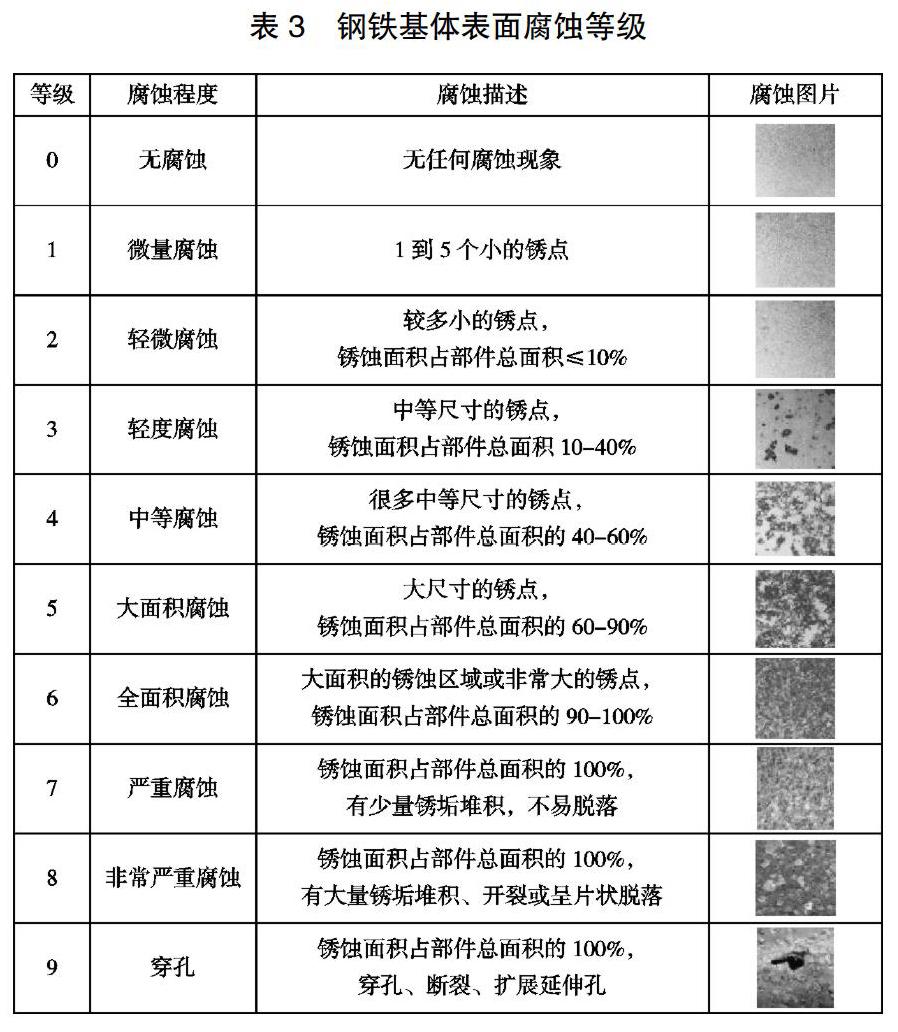

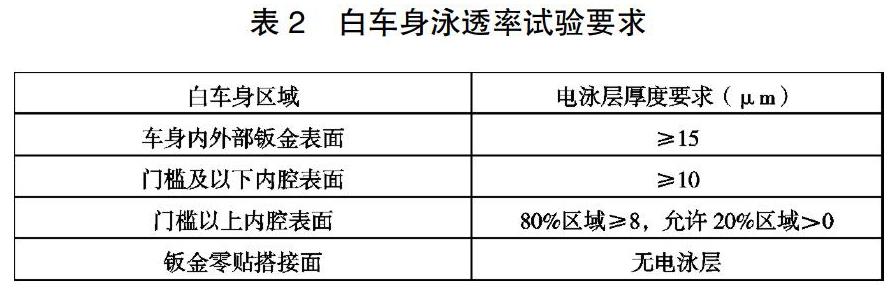

整車強化腐蝕試驗是快速檢驗車身防腐性能最有效的手段之一。試驗方法國內一般按QC/T 732-2005《乘用車強化腐蝕試驗方法》進行[5],試驗強度為70μm/y,試驗工況包含高溫高濕、鹽霧噴射、強化腐蝕道路、可靠性道路、高速行駛等,1個試驗循環周期為24h,每10個循環相當于1個腐蝕年,一般進行60或100循環試驗,以模擬汽車6年或10年的腐蝕狀態。試驗過程中懸掛標準腐蝕樣片對腐蝕強度進行控制,腐蝕強度以全國較嚴苛大氣環境中一年的腐蝕量為依據,每10個循環調整高溫高濕、鹽霧噴射時間,以保證腐蝕強度滿足試驗要求。鋼鐵基體表面腐蝕等級劃分見表3,整車強化腐蝕試驗車身防腐要求見表4。

4 結論

車身防腐設計與材料選擇、結構設計、制造工藝密切相關。合理的結構設計是車身防腐的基礎和前提,采用鍍鋅鋼板、鋁合金、非金屬復合材料等耐腐蝕材料是改善防腐性能的有效手段,制造工藝尤其是涂裝電泳和密封工藝是車身防腐的必要條件。

參考文獻

[1]?呂奉陽,羅培鋒,陳東.基于ECB的車身輕量化材料應用趨勢[J].汽車實用技術,2019(19):179-183.

[2] 王海濤.淺談汽車整車腐蝕[J].輕型汽車技術,2007(02):22-24.

[3] 鐘建強,吳志佳.轎車車身防腐設計控制方法[J].時代汽車,2018, 303(12):101-104+111.

[4]?GB/T 10125-2012,人造氣氛腐蝕試驗?鹽霧試驗[S].

[5]?QC/T 732-2005,乘用車強化腐蝕試驗方法[S].