牽引車前下部防護裝置強度分析及優化

王琳 沈保山

摘 要:為了提升牽引車前下部防護裝置的可靠性,依據GB 26511—2011?商用車前下防護要求?要求,對某牽引車前下防護系統進行了非線性強度計算,獲得了各部件的應力分布,并對其存在失效風險的部件進行了結構優化。計算結果表明,新結構進一步提升了該前下防護系統的可靠性,為系統設計提供了依據。

關鍵詞:牽引車;前下部防護;非線性;強度;失效風險

中圖分類號:U469.5+1 ?文獻標識碼:A ?文章編號:1671-7988(2020)09-193-03

Strength Analysis and Optimization of the Front and Lower ProtectiveDevices of Tractor

Wang Lin, Shen Baoshan*

(School of Automobile and Communications, Wuxi Institute of Technology, Jiangsu Wuxi 214000)

Abstract:?In order to improve the reliability of the front and lower protective device of the tractor, according to the requirements of the front and lower protection of the front and lower protection of the GB 26511-2011, the nonlinear strength calculation of the front and lower protection system of a tractor is carried out, the stress distribution of each part is obtained, and the structure optimization of the parts with the risk of failure is carried out. The calculation results show that the new structure further improves the reliability of the front-down protection system and provides the basis for the system design.

Keywords: Driving truck; Front and lower protection; Nolinear; Intensity; Risk of failure

CLC NO.: U469.5+1 ?Document Code: A ?Article ID: 1671-7988(2020)09-193-03

引言

前下部防護裝置安裝在車輛前端下部,該裝置不僅具有自我保護的作用,更重要的是在發生碰撞時能夠有效降低對方車輛和人員的損失,是車輛實現被動安全的重要裝置[1]。

前下部防護裝置研究有法規的解讀、設計、軸壓工藝在前下部防護梁的應用等等,如唐波對前下部防護的國家標準進行了解讀,并對產品設計過程中存在的難點進行了舉例說明[2];屈明生等解決了商用車前下部防護梁傳統生產工藝成本高、效率低的問題[3];張英通過對國標分析和解讀,結合金杯卡車現有的結構和造型,設計出符合法規要求的金杯卡車系列前下防護裝置[4]。

為了使該部件既滿足法規又滿足車輛的輕量化目標,本文基于有限元理論和法規要求,對牽引車前下部防護裝置進行有限元強度分析,根據計算結果中各部件應力分布,對該裝置存在失效風險的結構進行優化。

1?有限元法基本理論

有限元法是一種數值分析法,其基本原理就是把物體結構離散為有限個單元,然后把這些單元通過固定的方式互相連接起來去模擬原來真實的物體,也就是說把一個求解連續的具有無限自由度問題近似轉化為求解離散的具有有限自由度的問題。物體離散成單元后,對其中每一個單元進行分析,來達到對整個物體分析的目的。一般物體離散成的單元越多,其分析結果越逼近真實結果。物體被離散的過程通常稱為網格劃分,網格劃分成的小塊體通常稱為單元,各單元通過公共節點進行連接,單元節點處受到的內力稱為節點力,受到的外力(集中力、均布力等)稱為節點載荷[5]。

2 法規解析

2.1?加載點位置

國標 GB26511-2011《商用車前下部防護要求》要求:加載點的位置P1,P2,P3的示意圖如圖1,P1點位于距離前軸輪胎最外側相切的縱向平面200mm處;P2點對稱于車輛的縱向中心平面兩側,相互之間的距離為700mm-1200?mm;P3點位于車輛的縱向中心平面上。P1,P2,P3點位于前下防護橫向構件的外表面上,且處于同一水平面內[6]。

2.2?加載試驗載荷標準

在P1、P2、P3三點處分別施加規定的靜荷載,P1、P3點為車輛最大總質量50%的水平荷載,但不大于80KN;P2點為車輛最大總質量100%的水平荷載,但不大于160KN。試驗時對P1、P2、P3點順次加載,盡可能快地施加作用力,施載時間不少于0.2s,試驗過程允許使用不同的樣品進行加載試驗。若試驗裝置在兩P2點間斷裂或凹入橫切面內,則對P3點進行加載測試[7]。

3?有限元分析

3.1 有限元模型的建立

綜合考慮計算時間與精度的平衡,建立了前下防護裝置有限元模型,如圖2所示。其中,連接鑄件采用二階四面體單元,拖鉤采用一階四面體單元,其余零部件均采用殼單元。另外鉚釘、螺栓連接采用KINCOUP單元模擬,加載點P1、P2、P3用KINCOUP單元連接于前下防護,焊接單元采用penta單元或者KINCOUP 單元模擬,并在連接鑄件與相鄰部件間建立接觸。整個模型節點數目1062965個,單元數目為733925個。

3.2 工況定義

根據國標GB 26511-2011要求,約束縱梁上平面所有節點的6個自由度(如圖2),并在規定位置(如圖2)處施加表1中的載荷。

3.3?計算結果

利用ABAQUS軟件對牽引車前下部防護裝置進行了非線性強度計算。在諸多部件中,僅連接鑄件的局部應力在某工況下超過了材料的抗拉強度(600 Mpa),存在失效風險,具體數值如表2,應力云圖如圖3、圖4。

應力云圖:

4?結構優化

4.1 結構設計

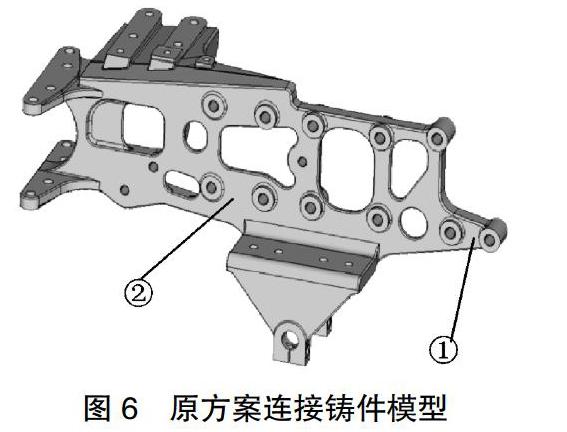

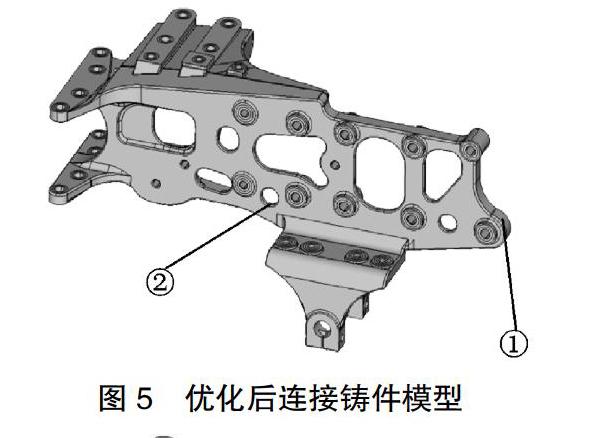

為使受力更均勻,結合廠家的生產資源,在綜合考慮了生產成本的前提下,對①處位置去掉一連接孔,②處位置增加了一圓孔,并對應力較小部位進行了輕量化設計,優化前后連接鑄件模型如圖5和圖6所示。

4.2?優化后計算結果

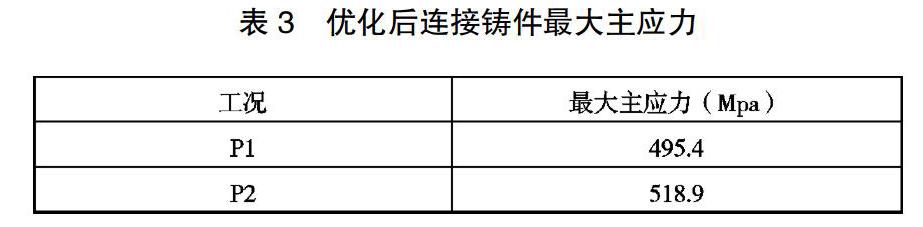

優化后連接鑄件的應力云圖如圖7、圖8所示,最大主應力數值如表3所示,各工況下最大主應力值的均小于材料抗拉極限,滿足強度要求。

應力云圖:

為提升計算速度,螺栓連接采用了KINCOUP單元模擬,導致該處應力最大,與真實結果存在差距,本文不予關注。

5?結論

依據國標GB 26511-2011《商用車前下部防護要求》要求,對某牽引車前下防護裝置進行了非線性強度計算,得到了各部件的應力分布,并對失效風險的部件(連接鑄件)進行了結構優化及計算,使P1和P2工況下的部件最大主應力分別下降187 Mpa和328.7Mpa,滿足了國標強度要求,進一步提升了該部件的可靠性,為系統設計提供了依據。

參考文獻

[1] 晏強,靳家琛.某重型卡車前下部防護優化設計(J).汽車實用技術, 2017(11):1671-7988.

[2] 孫勇,劉文營,付青松.載貨汽車防護裝置加載強度試驗研究(J).汽車零部件,2019(11):1674-1986.

[3] 屈明生,丘云燕.軸壓工藝在商用車前下部防護梁的應用(J).汽車零部件,2016(07):1674-1986.

[4] 張英.金杯卡車前下部防護裝置設計(J).企業技術開發,2013(06): 1006-8937.

[5] 古迎春.DL4100型半掛牽引車車架強度分析與優化(D).太原理工大學,2011.

[6] 張德偉,李冰,孔雪,祝哮,孫巍,尚帥濤.商用車前下防護安全性能分析(J).汽車實用技術,2018(18):1671-7988.

[7] 申強,楊麗,習呂鵬,張磊.重卡前下防護橫梁輕量化設計(J).汽車實用技術,2018(18):1671-7988.