剖析車削螺紋時開合螺母、刀具的受力情況

郭建軍

摘 要:在各種機械產品中,帶有螺紋的零件應用很廣泛。用車床加工螺紋,是目前常用的螺紋加工方法之一。在車削螺紋時,常需要對車床進行調整,以防止車削過程中出現各種問題,造成廢品。但是在加工時有些現象往往與傳動中的零、部件的受力情況有關。掌握好車螺紋時的受力情況,對機床調整和解決一些常見現象會有所幫助的。

關鍵詞:車削加工螺紋; 開合螺母、刀具; 工件等受力分析

中圖分類號:TG75? ?文獻標識碼:A ? ?文章編號:1006-3315(2020)5-095-001

在車削加工螺紋時,常遇到一些問題。例如在車削背走刀方向(反進給方向)牙側時,車刀和溜板箱容易向前(進給方向)竄動,影響加工質量;用直進法車削螺紋時,容易產生的扎刀現象造成廢品等,這些原因是與刀具、機床傳動部件的具體受力情況有關。掌握好在不同加工方法下的受力情況,這對機床的調整以及加工時刀具角度的選擇是有很大幫助的,特別是為保證質量,減少基本時間創造條件。

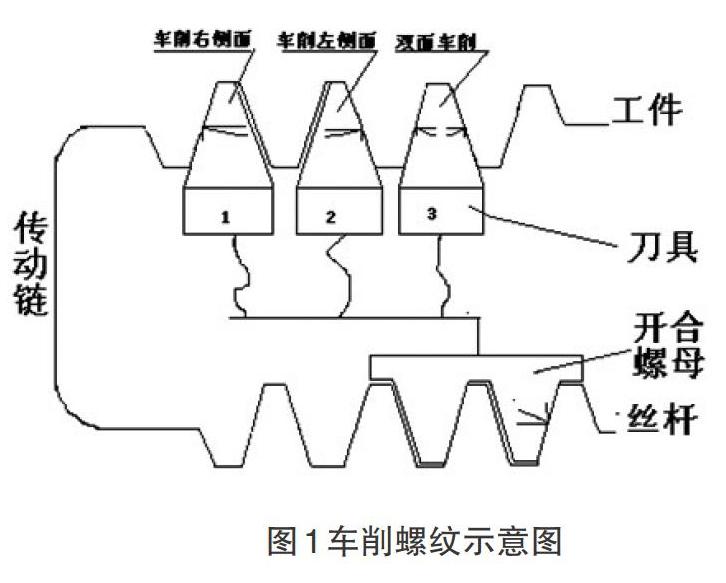

在車削螺紋時,工件與絲杠之間是按一定的傳動比(即工件轉一轉,車刀移動一個螺距或導程)通過多級齒輪組成的傳動鏈聯接。當開合螺母與絲杠嚙合后,開合螺母就通過溜板箱、刀架帶動車刀軸向進給車削,見圖1螺紋車削加工時的三種情況下簡單示意圖。

用機床加工螺紋時,工件的受力來源于刀具作用下的切削力,因此僅分析刀具和機床中開合螺母的受力情況。

一、開合螺母的受力分析

在車削螺紋時,螺紋車刀的軸向進給是由溜板箱縱向移動實現的,而溜板箱的調整主要是使床鞍及中、小滑板松程度適中,但在移動部件之間都是通過絲杠與絲母相互傳動的,所以床鞍與小滑板的受力情況基本相同。由于床鞍在開合螺母帶動下移動,而長絲杠的受力也來源于開合螺母,故機床方面只分析開合螺母的受力。

絲杠在自身旋轉的同時要帶動開合螺母沿軸線移動,由于絲杠與開合螺母之間嚙合存在一定的間隙,在進給車削時只可能單個牙型面接觸。現以車削右旋螺紋為例(見下圖1所示),分析開合螺母的受力情況:在進給過程中,只有左側面相互接觸,因此作用在開合螺母上的力為垂直于左側面的牙型上的傳動力F。這個傳動力F又可以分解成平行軸線的分力Fx和垂直于軸線的分力氣Fy。分力Fx使開合螺母移動,從而使溜板箱移動。分力Fy會使開合螺母抬起,所以在調整開合螺母的松緊程度時不宜過松,必要時在開合螺母的手柄上掛一重物。

二、螺紋車刀的受力情況

車削螺紋的方法很多,如直進法、左右切削法、斜進法等。采用不同的加工方法,刀具的受力情況是不同的,但是精車螺紋時,一般采用的是左右切削法(單面切削)和直進法。具體分析如下:

1.車削右側面時受力分析(見圖1位置中1車削右側面示意圖)

在車削右側面時,刀具受到垂直于右側面的切削力F1和主運動速度方向的主切削力Fz(圖中未標)。而切削力F1又可以分解成平行軸線的進給抗力F1x和垂直軸線的切深抗力F1y兩個分力。進給抗力F1x的作用是車削右面牙側的切削層,它的方向與開合螺母的Fx相反。根據力的性質,它的大小也應相等,也就是說,當切削力F1的進給抗力F1x增大時,開合螺母受到的傳動力F的分力Fx也隨之增大。在刀具及傳動件剛性、強度許可的情況下,是可以加大切削層厚度的,且具有一定的平穩性,更容易保證表面質量。切深抗力F1y是影響工件彎曲的一個主要因素,從刀具角度方面來講,影響最大的有前角、主偏角、刃仰角和刀尖圓弧等,而這些往往受螺紋牙型的限制,一般是從增加切削刃的鋒利程度著手,如在不增加刀具縱向前角的情況下加大右側刃前角。主切削力Fz是刀具受力中最大的一個分力,它是設計機床傳動件、刀桿、刀片強度以及夾具設計、選擇切削用量的主要依據,但是在制作刀桿、刀片及夾具時應以受力程度最大時計算,如下圖中位置3所示的直進法車削螺紋時的情況。

2.車削左側面時受力情況(見圖1位置中2車削左側面示意圖)

在車削左側牙型時,刀具受力情況與車削右側牙型時的受力基本相同,只是刀具受到的垂直左側牙型的切削力F2分力中的進給抗力F2x的方向,與開合螺母的傳動力F的分力Fx方向相同,當進給抗力F2x大于傳動分力Fx時,容易引起向右竄動,影響傳動的平穩性,所以在車削時不應使F2x超過Fx的值。但此時開合螺母Fx的大小應等于傳動時所帶動溜板箱產生的摩擦力的大小。要想增加切削分力F2x的最大允許值,就只能在溜板箱移動時,增大它的摩擦力。

3.雙面車削時的受力情況(見圖1位置中3雙面車削示意圖)

在車刀采用直進法車削時,螺紋的兩牙側會同時切削,甚至牙槽底面也在車削。兩側切削刃受力與前面分析的左、右切削刃分別切削時的情況相同,但是此時兩側切削刃受到的切削力中的軸向分力(進給抗力)可以互相抵消,所以刀具只承受垂直于軸線的切深抗力Fy和主運動速度方向的主切削力Fz。由于車刀參加切削的刃較長,承受的Fy和Fz也就較大。因此,在刀具強度不高的情況下,容易折斷刀頭部分;并在主切削力Fz的作用下容易引起扎力現象,降低加工質量。