某型飛機復合材料艙門結構設計及分析

陳堯渠

某型飛機復合材料艙門結構設計及分析

陳堯渠

(中國航空制造技術研究院復合材料技術中心,北京 101300)

隨著先進復合材料技術的不斷發展,復合材料在飛機上的應用也越來越廣泛,尤其是碳纖維復合材料,其在飛機結構部件的減重要求中起著至關重要的作用。針對某型飛機艙門復合材料結構改進設計,從結構布局設計、材料選擇、金屬與碳纖維復合材料之間的處理方式、使用有限元分析軟件對艙門進行強度校核方面對艙門的改進設計進行了介紹。

復合材料;結構設計;有限元;艙門

1 引言

隨著先進復合材料技術在國內的不斷發展,航空領域越來越多的先進復合材料已經替換了原有的金屬材料,碳纖維復合材料的使用量也越來越多。由于復合材料具有較高的比模量、比強度,且密度低于飛機常用的金屬材料,所以在減輕結構質量方面,復合材料起到了至關重要的作用。將其用于飛機結構上,可比常規的金屬結構減重25%~30%,并可明顯改善飛機氣動彈性特性,提高飛行性能,這是其他材料無法或難以實現的[1]。將原金屬結構的艙門替換為復合材料的艙門,并對艙門的結構布局進行了有限元強度校核。

1.1 結構設計原則

結構布局設計時必須綜合考慮材料選用、結構強度/剛度要求、制造工藝性、維護使用性、質量等要求。具體原則如下:①主承力結構布置原則。綜合考慮全機總體布置、載荷及各部件傳力路線及使用維護等要求,結構方案設計過程中綜合實施全機優化、主承力構件綜合利用、最短傳力路線、剛度變化均勻和構件連續及減小偏心等原則。②強度、剛度原則。結構具有足夠的強度、剛度。在使用載荷時,不產生有害的變形;在設計載荷時,不發生破壞;不影響運動機構正常工作。③選材、工藝原則。綜合考慮成本和技術成熟度,在滿足結構設計要求的前提下,優先選用成熟材料和配套工藝技術。④質量要求。單側艙門總質量不大于80 kg。

1.2 結構布局設計

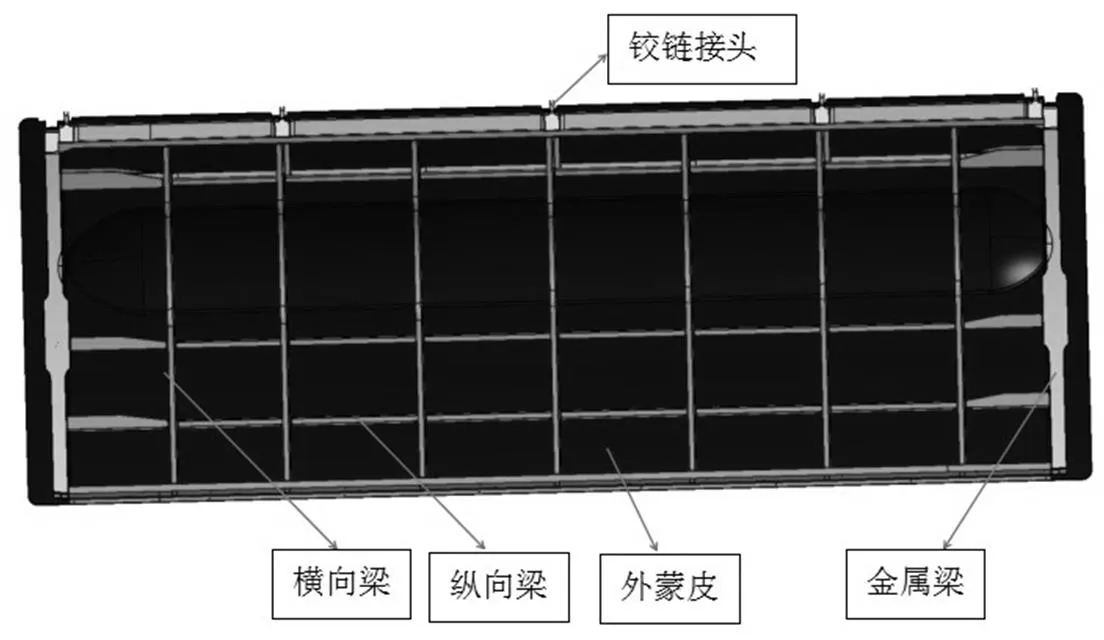

由于艙門主要承受氣動載荷,艙門的主要受力形式為外蒙皮承受氣動力,通過內部橫縱梁骨架傳遞到鉸鏈接頭,再由鉸鏈接頭傳至機身。艙門整體結構使用內蒙皮、外蒙皮加內部橫縱梁的典型結構,內蒙皮、外蒙皮采用碳纖維復合材料層合板結構,內蒙皮、外蒙皮之間布置7根橫向梁和3根縱向梁,其中3根橫向梁布置在艙門鉸鏈接頭中心線上,另外4根均布,布局結構如圖1所示。

圖1 艙門內部結構布局圖(未顯示內蒙皮)

艙門的外蒙皮與內部的橫向梁、縱向梁采用復合材料零件與復合材料零件之間的二次膠接形式進行連接,二次膠接的連接方式與機械連接的方式相比,連接整體性好,工藝性好,且膠接使用膠膜的質量比機械連接使用緊固件的質量小,可達到更好的減重目的及效果。艙門的內蒙皮與內部橫縱梁采用抽釘進行機械連接。

由于該飛機有防腐蝕的要求,所以需在橫梁、縱梁與內蒙皮、外蒙皮裝配時做密封處理,在所有復合材料零件表面噴涂防腐蝕環氧底漆,接頭及金屬連接件零件表面噴涂耐流體環氧底漆[2]。

1.3 橫縱梁結構設計

艙門內部結構采用典型的橫縱梁骨架結構。

不與鉸鏈接頭相連接的橫向梁采用“C”形截面梁,與鉸鏈接頭相連接的橫向梁在接頭處采用“工”形截面,減小接頭處由于不對稱所產生的附加彎矩,在第一縱向梁后截面變為“C”形截面梁。材料使用300系列碳纖維/環氧樹脂體系(單層厚度0.125 mm)。縱向梁主體采用“C”形截面梁,在縱向梁兩端采用“工”形截面。材料使用300系列碳纖維/環氧樹脂體系(單層厚度0.125 mm)。

艙門橫向端梁采用7050鋁的金屬結構梁,由于金屬梁與艙門的復合材料蒙皮之間存在接觸配合關系,且金屬與碳纖維復合材料之間會發生電位腐蝕,會對復合材料表面造成損傷,所以可對7050鋁金屬材料進行陽極化處理,對于碳纖維復合材料,可將玻璃纖維層固化到復合材料結構接觸面上[3],這樣可以有效防止復合材料表面發生腐蝕。

1.4 蒙皮結構設計

艙門結構的蒙皮分內蒙皮和外蒙皮,由于艙門主要承受氣動載荷,艙門的主要受力形式為外蒙皮承受氣動力,通過內部橫縱梁骨架傳遞到鉸鏈接頭,再由鉸鏈接頭傳至機身。

艙門的內蒙皮、外蒙皮均采用300系列碳纖維/環氧樹脂體系(單層厚度0.125 mm)的層壓板結構,由于結構質量要求比較嚴格,根據有限元強度計算的應力、應變分布情況的結果,對蒙皮厚度進行優化后采用變厚度設計,以減少不必要的質量,達到減重目的。根據復合材料與緊固件之間的最小沉頭釘的厚度要求,蒙皮與橫縱梁連接部分區域厚度為 3 mm,保證在復合材料上制作沉頭孔時的最小剩余厚度,在非連接區的復合材料的厚度為2 mm。

根據鋪層設計原則,鋪層中應含有0°、±45°、90°四種鋪層,蒙皮鋪層局部坐標系選擇沿艙門長邊方向0°鋪層方向,鋪層比例根據艙門蒙皮受力狀態確定,經過初步有限元計算仿真結果得到的艙門變形狀態主要是沿0°方向彎曲。應將0°鋪層作為主要鋪層方向,在其基礎上增加±45°與90°的鋪層,最終艙門蒙皮鋪層中0°、±45°、90°的鋪層比例選擇為3∶2∶1。由于艙門外蒙皮為氣動表面,且位于機腹位置,在起飛與降落的時候會遇到由于速度很大而濺起的碎石,所以艙門的外表面還應該具有防碎石沖擊的能力,艙門外蒙皮最外側鋪層選用±45°,其余鋪層按同方向連續鋪層不超過3層的原則進行鋪層設計。

2 有限元強度計算

2.1 材料選擇及性能

艙門的內外蒙皮與橫向梁、縱向梁均選用碳纖維300系列/環氧樹脂體系的復合材料,其計算時選用的材料力學性能如表1所示,艙門的橫向端部梁選用7050系列鋁合金材料,其計算時的材料力學性能如表2所示。

表1 碳纖維300系列/環氧樹脂體系力學性能

0°拉伸模量/GPa1290°拉伸強度/MPa1 773 0°壓縮模量/GPa1220°壓縮強度/MPa1 264 90°拉伸模量/GPa9.890°拉伸強度/MPa68.8 90°壓縮模量/GPa9.890°壓縮強度/MPa225 剪切模量/GPa5.38剪切強度/MPa132

表2 7050系列鋁合金力學性能

E/GPaG/GPaγρ/(g·cm﹣3)σb/MPa 70.626.540.332.7490

2.2 有限元模型

艙門的有限元模型由內蒙皮、外蒙皮、橫向梁、縱向梁和金屬端梁組成。

利用Patran軟件進行有限元網格的建模,利用Nastran求解器進行求解。建模坐標采用全機坐標系,坐標原點按飛機總體坐標原點位置,逆航向為軸正方向,軸為機身向上正向,軸按右手定則確定。

艙門主體結構采用“shell元”結構。為了真實反映實際結構及承載方式,對艙門內蒙皮、外蒙皮、橫向梁、縱向梁都采用“shell元”,金屬梁腹板采用“shell元”,金屬梁上下緣條采用“rod元”,內蒙皮與橫梁、縱梁之間的連接采用“CFast元”模擬釘元連接。

上艙門與機構擺桿連接處為鉸接,約束模擬為(1,2,3,5,6),即僅放開向轉動自由度,約束其余轉動及位移自由度;艙門與機身連接鉸鏈接頭約束模擬為(1,2,3,5,6),即僅放開繞軸轉動的自由度;氣動載荷加載在艙門內蒙皮、外蒙皮節點上,建立空間場的形式進行加載。

2.3 計算結果

該艙門的剛強度指標要求為艙門質量不大于80 kg,位于艙門自由邊界中心處的最大變形量不大于18 mm。

針對艙門的工況要求,計算了全部5種工況,各工況均滿足強度及剛度要求,艙門建立的有限元模型質量為55 kg,估算艙門實際制造質量時乘以比例系數1.4,最終估算的艙門質量為77 kg,滿足不大于80 kg的質量條件。

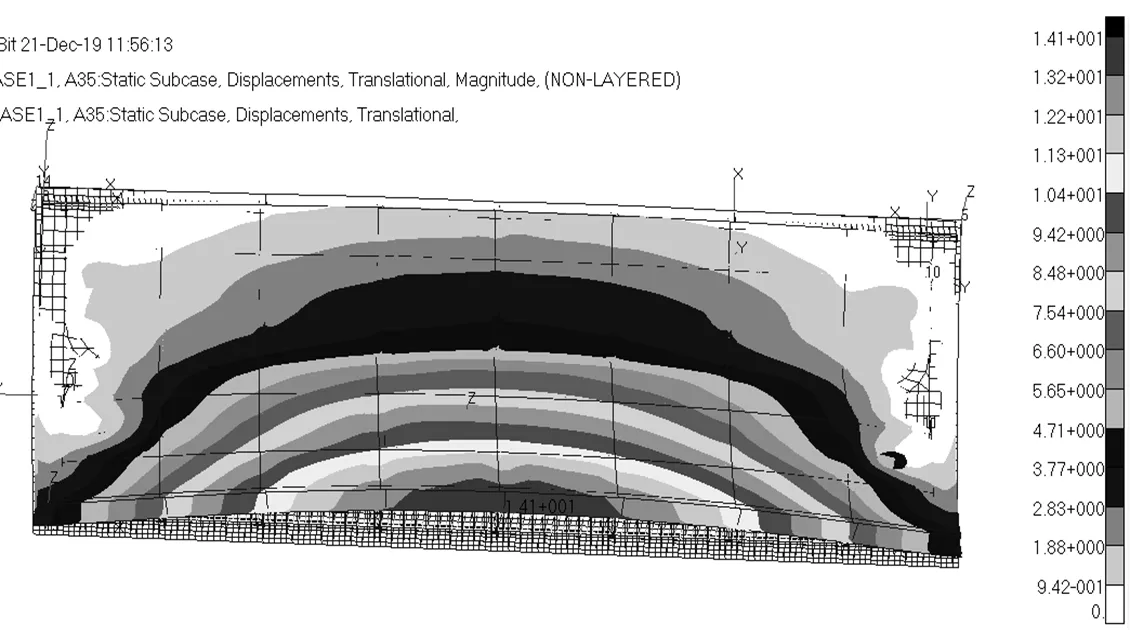

計算結果選取了艙門所有工況中最嚴重的工況1中的最大變形量“Max”、最大主應變“Max”和最大主應力“Max”對艙門的強度進行校核,并計算了艙門的穩定性特征值。

其中艙門最大變形量Max=14.1 mm,在工況1中發生,滿足最大變形條件艙門自由邊中心處變形不大于18 mm。艙門最大變形云圖如圖2所示。

圖2 艙門最大變形云圖

最大主應變出現在外側金屬梁附近的外蒙皮上,最大值為Max=1 410 με。艙門最大主應變云圖如圖3所示。

最大應力出現在艙門外蒙皮的鉸鏈接頭處和兩端金屬梁附近的外蒙皮上,最大值為Max=171 MPa。艙門最大主應力云圖如圖4所示。

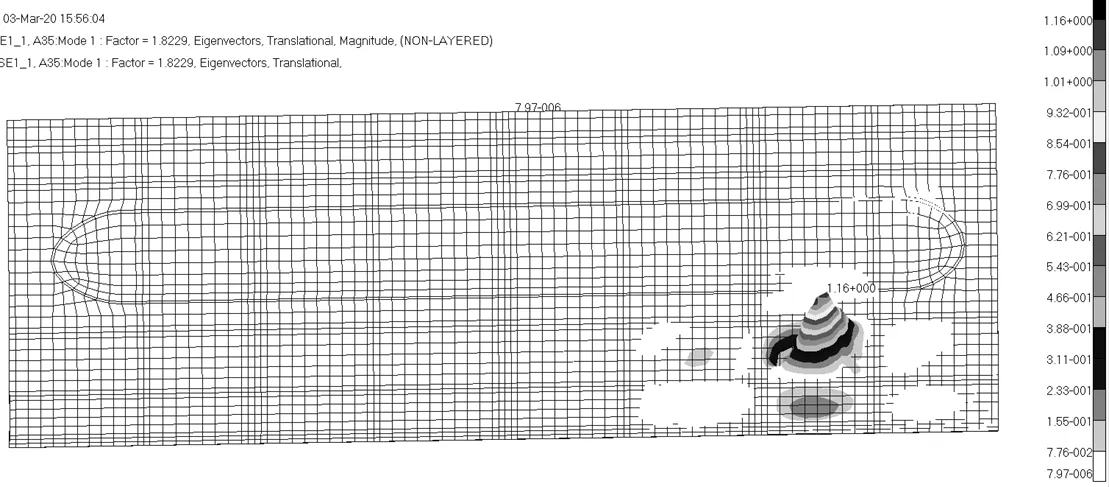

穩定性特征值計算結果為1.82,該艙門結構在1.8倍使用載荷下不會失穩,穩定性安全裕度為0.82,大于0,滿足強度設計要求。艙門穩定性云圖如圖5所示。

圖3 艙門最大主應變云圖

圖4 艙門最大主應力云圖

圖5 艙門穩定性云圖

材料失效準則采用最大剪切應變來進行校核,該材料的剪切應變“XY”許用值取4 500 με,各工況中的最大工程剪應變出現在工況1中,XY=2 160 με,艙門的最小安全裕度:=1/(2 160/4 500)-1=1.083,滿足強度設計要求。

3 結構質量統計

結構質量統計如表3所示。

表3 結構質量統計

零件名稱質量/kg 外蒙皮22 內蒙皮17 橫向梁(7根)4 縱向梁(3根)6 縱向邊梁5.5 橫向邊梁3 金屬梁6 鉸鏈接頭2 角盒6 緊固件4 漆膠輔料3 總計78.5

4 結論

本文對該型號的飛機艙門碳纖維復合材料結構進行了改進與設計,在保證其剛強度條件的情況下達到艙門的減重指標要求,艙門理論質量為78.5 kg,小于80 kg。

碳纖維復合材料在替代金屬材料進行等強度或等剛度設計中,由于其各向異性的特點及鋪層的可控制性具有很強的可設計性,并且復合材料比金屬的質量輕,耐腐蝕,抗疲勞損傷能力強[4],所以碳纖維復合材料在結構件的減重任務中將發揮至關重要的作用。

[1]中國航空研究院.復合材料結構設計手冊[M].北京:航空工業出版社,2001.

[2]丁梅.某機型垂直尾翼防腐蝕設計研究[J].科學與信息化,2019(625):131.

[3]丁梅.某型飛機復合材料方向舵設計技術研究[J].中國科學探險,2019(7):3.

[4]牛春勻,程小全.實用飛機復合材料結構設計與制造[M].北京:航空工業出版社,2010.

2095-6835(2020)10-0022-03

V223

A

10.15913/j.cnki.kjycx.2020.10.008

陳堯渠(1992—),男,復合材料結構研發崗,主要從事復合材料結構設計及強度分析。

〔編輯:嚴麗琴〕