水泥穩定碎石基層施工的質量控制要點

祝明

摘要:現如今的公路工程多采用水泥穩定碎石基層來提升工程項目基層的堅實程度以及防雨、防泥效果。這種大體積半剛性基層結構的施工中會因為材料配置、運輸或者施工管理不到位等因素而出現離析或者其他方面的質量缺陷。本文主要研究此類工程項目在施工過程中應該重點控制哪些質量問題。

關鍵詞:水泥穩定碎石基層;施工方法;質量控制要點

1? 引言

水泥穩定碎石基層施工的質量會對道路工程的基層質量產生非常深遠的影響,因而在其施工過程中應該從原材料質量控制、混合料的配置、攤鋪、碾壓、養護等關鍵環節來控制此類工程項目的施工質量。施工企業在管理過程中應該通過科學的施工方案、完善組織體系以及嚴格的質量管理制度來實現相關的質量管理目標。

2? 施工準備

2.1? 人員準備。在人員隊伍方面須建立包括項目經理、項目總工、安全負責人、技術負責人以及質檢工程師等在內的完整工作體系,并且在項目施工方案中明確地對每一個崗位的工作職責、工作內容等進行規定,這樣就可以確保每一名工作人員都能夠按照自己的崗位職責認真完成相關工作內容,為工程質量提供管理保障。

2.2? 機械設備。本次施工中需要使用包括拌合站、攤鋪機、振動壓路機、膠輪壓路機、灑水車、運輸車、裝載機等在內的多種大型機械設備。在保障施工質量的檢驗設備方面需要使用到壓力機、數控電動擊實儀、多功能液壓制件脫模機等多種試驗檢測儀器。因而在施工之前需要對各種機械設備和檢驗儀器的數量、性能、精確度等進行嚴格的檢查,并且將相關信息記錄在設備臺賬上。

2.3? 技術準備。在開展施工之前需要由項目管理部組織技術人員對所有施工圖紙進行會審并及時發現其中存在的問題[1]。在審查完相關圖紙信息之后,還要根據工程項目的特點、地質調查的結果等制定出完善的施工方案。在開展施工之前要根據項目層級特點依次學習相關的技術方案、施工規范、質量控制要點,并且對所有的施工人員進行嚴格的技術交底。

2.4? 材料準備。施工過程中使用的碎石和水泥等材料在進入現場之前需要進行嚴格的質量檢查且這些材料在存放時要注意進行防水、防潮等,施工中使用的碎石可分為0~2.36mm、2.36~4.75mm、4.75~9.5mm、9.5~31.5mm四種規格分別堆放,最大粒徑不超過31.5mm。

2.5? 試驗準備。在施工準備階段須根據《公路路面基層施工技術細則》JTG/T F20-2015和設計圖紙的要求進行水穩配合比的設計與驗證,以345國道儀征新集至劉集段工程為例,水穩配合比結果如表1。并且在配合比設計過程中嚴格控制水泥摻量,不得通過增加水泥摻量的方式來提高水穩強度,應該優化原材料的質量,通過調整級配來提高水穩強度,否則過大的水泥摻量會導致水穩基層裂縫增多,不利于基層的耐久性。

3? 原材料要求

水泥穩定碎石基層施工中因要考慮到運距、攤鋪、碾壓的時間延遲,所以在施工過程中一般使用初凝時間大于4小時,終凝時間大于6小時的P.O42.5緩凝水泥。水泥穩定碎石混合料中碎石單級配、壓碎值、針片狀、含泥量、塑性指數等指標應符合相應規范和設計要求,并且在配置混凝土材料的過程中還應該確保使用的水體是清潔而無雜質的潔凈水。

4? 施工方案

4.1? 施工流程

水泥穩定碎石基層施工的施工流程可以大致概括為以下步驟:施工準備→下承層檢查、驗收→→測量放樣→模板安裝→混合料拌合→檢測水泥劑量、含水量、混合料級配及7d后的混合料強度→混合料運輸→混合料攤鋪→檢測、調整松鋪厚度→碾壓→檢測壓實度、厚度合格→處理接縫→養生與交通管制。因而在質量控制工作中需要根據施工工藝流程將每一個環節中的技術措施和施工內容落實到位[3]。其詳細的施工流程如圖3所示。

4.2? 施工方法

4.2.1? 下層準備。公路工程底基層的質量對上層水泥穩定碎石基層施工的質量控制具有非常顯著的影響,因而在施工之前需要嚴格地檢查底基層的質量是否滿足上層水泥穩定碎石基層的施工要求。其檢查的要點主要包括底基層的中線偏位、寬度、高程、橫坡、平整度、壓實度、強度以及彎沉檢測等。底基層的質量控制主要是在清掃異物和浮土的基礎上對其頂面進行適量的灑水,為了防止運輸車輛的傾壓在下承層表面形成松散層還應該通過膠輪進行光面處理[4]。

4.2.2? 放樣和模板安裝。放樣。水泥穩定碎石施工中需要在路基灰土上設置外邊樁,并按照攤鋪機的寬度來合理地控制各傳感器之間的距離,應該在攤鋪范圍兩側按照10米布置一個導桿的措施,來控制傳感器間距,而在曲線上要將導桿的間距控制在5米,根據道路的高程來控制導桿上鋼絲的布設高度且將鋼絲的拉力控制在不低于800N的水平,防止其在重力作用下發生下墜問題。支模。在組建模板的過程中根據工程具體要求將槽鋼設置在施工放線區域的兩側,槽鋼的背面位置分別在前、中、后三個位點設置用來進行固定的角鋼,且采用鋼釬對其進行進一步的加固。通過這種加固就可以有效地避免模板在水穩攤鋪過程中出現位移、塌邊或者其他質量缺陷。

4.2.3? 拌和水泥穩定碎石。在上料過程中應該將含水量基本一致的原材料在同一時間段之內裝進拌和用的機械中,應該在成品料的倉庫處設置專門的質檢人員對拌和材料中的含水量情況進行嚴格的檢查,避免因為操作不當或者其他因素而產生混合料含水量不一致的問題。在開展大范圍施工之前需要對拌和后的成品料進行采樣試驗,并在正式施工之后每隔一段時間就對混合料再次進行質量抽檢,確定其各種原材料的配合比符合施工需要[5]。

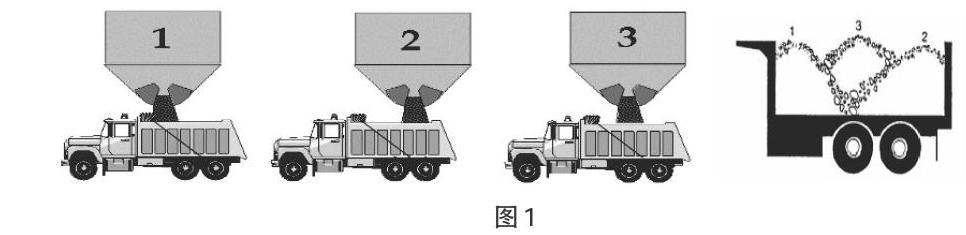

4.2.4? 材料運輸。為了確保路面攤鋪的質量,需要將混凝土材料在規定的時間范圍內運輸至作業現場,因而在運輸過程中應該盡可能縮短運輸時間并且在裝料之前將車廂內的所有異物清理干凈,每一輛運輸車輛在運輸時,需要將車輛的裝料時間進行準確的記錄,并在到達現場之后提供相應的發料記錄。對運輸時間提出嚴格要求的目的是預防水穩材料在超過初凝時間之后才被運輸至澆筑作業現場。為了避免混合料離析,裝車時車輛應前后移動,分三次裝料。如下圖1:

4.2.5? 攤鋪。每次攤鋪之前都需要將底層表面的浮灰以及異物等清理干凈并在其表面適當地進行灑水。攤鋪過程中一般可以將多臺攤鋪機、振動壓路機以及膠輪壓路機等專業的機械設備配合使用,如345國道儀征新集至劉集段工程項目中分別采用1臺30t的膠輪壓路機、2臺振動壓路機以及2臺攤鋪機。在施工過程中要確保施工材料能夠及時供應上攤鋪機械的材料消耗速度并避免機械設備待料。在施工過程中將攤鋪速度控制在1.5m/min左右并確保材料供應能力與攤鋪機械相適應。將混合料的高度控制在攤鋪機攪拌籠2/3的高度處就可以有效地避免混合料出現離析等問題,并且在攤鋪作業中需要將混合料的含水量控制在偏差范圍之內。設置專門的質量檢查人員對攤鋪材料中出現的粗集料“窩”或者粗集料“帶”進行及時地處理,防止出現離析問題。如分兩層施工時在進行下層混合料攤鋪作業時應該遵循的施工原則是“寧高勿低”、“寧刮勿補”。為了確保攤鋪作業的連續性還應該準備數量足夠的運輸機械來對其進行及時的供料。在進行混合料配置的過程中要注意與攤鋪進度進行有效地配合,從而避免水泥材料因為長時間地等待出現初凝等質量問題。按照材料性能應該將混合材料的配置、攤鋪、碾壓成型等操作在3個小時內完成,因為如果中途休息或者其他因素造成攤鋪作業不能連續進行,就應該格外關注接縫部位的質量控制。整個攤鋪過程中需要安排專門的工程技術人員對攤鋪厚度、攤鋪標高等進行有效地控制,如果出現任何偏差就需要及時對攤鋪機械的相關傳感器進行一定幅度地調整。攤鋪時按下式由使用的混合料總量與面積校核平均厚度,不符合要求時根據鋪筑情況及時進行調整:

4.2.6? 碾壓。施工中可采用以下方式來進行碾壓工作。

在碾壓的過程中需要根據不同路段的高程特點,采取合理的方式進行方向和順序上的控制。直線型的橫坡路段應該按照從低到高的方向以及由內側向外側的順序逐段進行碾壓且碾壓時碾壓輪應重疊1/2輪寬,碾壓機在操作過程中不能對已經完成的部分再次進行碾壓作業且整個碾壓過程只能朝著同一個方向進行,不能回頭碾壓。因為這樣做會導致碾壓機械對水穩層表面,產生比較嚴重的破壞作用。判斷壓實效果的依據是路面表層不能出現裂紋、松散、隆起或者不平整等問題。在碾壓操作過程中需要及時對水穩層表面進行適當的補水濕潤,從而避免高溫天氣對路面表層水分形成過快的蒸發效應并影響最終的施工質量。

4.2.7? 養生。每一段碾壓完成并經壓實度檢測合格后,立即在水穩基層表面覆蓋土工布,土工布之間的搭接處應進行縫合,7天內保持表面濕潤,灑水車的噴頭采用噴霧式,不得用高壓式噴管,以免破壞基層結構。養生期間嚴禁車輛行駛,嚴禁開放交通。如下圖2:

5? 質量控制要點

5.1? 常規要求

第一,根據工程項目的規范要求來控制混合料級配和含水量,在確定加水量的過程中還應該參考施工當天的天氣情況以及各種原材料本身的含水量情況等。第二,采用攤鋪機械進行混合料攤鋪作業時可能會在個別部位出現材料離析、粗集料“窩”或者粗集料“帶”,在質量管理中需要采取有效的措施對這些影響基層施工質量的因素進行有效地控制,例如,可以在多臺機械設備的施工連接處設置專人來處理材料離析問題,對于出現在道路攤鋪材料中的粗集料“窩”或者粗集料“帶”應該及時補充一些細集料并將其攪拌均勻。

5.2? 控制要求

在施工過程中按照表2中《公路工程質量檢驗評定標準》JTG F80/1-2017的各項規定對水穩基層的施工過程進行有效的控制,根據表中的各種項目和頻度進行定期檢查或者不定期的抽檢活動。

5.3? 控制要點

5.3.1? 壓實度控制。根據項目材料使用量以及施工區域來確定料源以及料場的位置,在配置混合料的過程中要嚴格按照配比的要求來控制水泥、集料和水的用量,在攤鋪的過程中合理地控制供料、碾壓順序以及攤鋪作業的連續性等關鍵的質量控制環節,在確保含水量滿足要求的前提下有效地控制各種機械設備之間的配合效果以及碾壓遍數等。在進行碾壓操作時還應該注意控制各種機械的使用順序、每一遍碾壓的振幅、速度等因素。

5.3.2? 平整度控制。混合料的級配是否合格將是一個嚴重影響水穩層攤鋪平整度控制的質量管因素,降低攤鋪機在操作過程中的速度可以有效地提高攤鋪作業的質量和作業的連續性。在碾壓作業中應該將壓路機按照從內向外逐漸推進的方式來進行且要控制壓路機的前進速度,在作業的過程中要安排專人對碾壓作業之后的道路平整度進行檢查并及時糾正里面存在的質量缺陷。對于那些不平整的位點應該通過人工鏟平或者補充新料的措施來進行平整處理。

5.3.3? 控制混合料的離析。此類工程的施工特點很容易導致其使用的混合料在運輸過程或者攤鋪過程出現離析的問題,可從以下方面加以控制:(1)在拌和混合料的過程中應該將通過控制拌和操作的連續性以及拌合站的產量及裝料方式來提升混合料的質量,例如,如果將拌合站的產量控制在標準產量的80%以內就可以大幅度減少離析問題的出現概率,增加拌合樓拌缸采用雙拌缸二次拌和的方式也可以在一定程度上避免離析問題的出現。(2)卸料過程中先將料車上升到一半高度并將大部分材料攤鋪完畢,然后再將剩下的材料全部卸下。(3)如果在攤鋪過程中出現了集料“窩”或者集料“帶”等離析質量缺陷時應該及時對其進行鏟除、換料等處理。

5.3.4? 控制混合料的質量。施工過程中從組成混合料的原材料的質量抓起,通過對進場材料按批次檢測和不定期檢測的方法確保原材料的質量合格與穩定,在原材料合格的基礎上不斷優化混合料的級配,通過對級配的優化來提高混合料的質量。保持水泥用量的穩定,不可單靠提高水泥摻量來提高強度。根據原材料本身的含水量來控制外摻入的水量。通過集料級配、水泥摻量、混合料含水量三者的控制來提高混合料質量。

5.4? 質量通病

5.4.1? 降低含泥量。在配置混合料的過程中需要嚴格檢查碎石集料中是否參雜了較多的黃泥、雜質或者其他異物。可以通過抽樣檢測的方法來確定混合配料的含泥量是否超過了規范中規定的具體要求,一旦出現此類情況就應該對這種混合配料進行及時更換。

5.4.2? 含水量超標。混合配料的含水量過大就會造成碾壓之后出現“波浪”、“彈軟”等一系列質量問題,相反地,含水量過小的情況下就會出現混合料松散、不易成型以及強度下降等質量問題。因而在碾壓操作的過程中要根據現場的實際施工條件適當地進行灑水濕潤操作。在施工過程中的含水量控制指標為不超過最佳含水量的允許偏差范圍。

5.4.3? 控制水泥用量。水泥含量過低時會導致混合料在凝固之后不能達到設計的強度要求且混合料也不易塑形,而水泥材料含量過高時又會造成施工材料的整體成本上升以及混凝土裂縫的控制難度上升。振動式壓路機的使用會導致這些水穩層路面出現一層水泥漿面層并阻止水化生熱的散發作用,進而導致路面凝固過程中出現結構裂縫的風險大幅度上升,施工中應該通過控制水泥材料的用量、加入外加劑等措施來減少水泥水化生熱對凝固質量造成的干擾。

6? 質量管理措施

6.1? 材料管理

6.1.1? 水泥、集料等施工材料進入現場之后應該及時組織施工單位的技術人員、材料員等進行嚴格質量抽查,重點對水泥材料的出廠證明、規格型號、質量檢查報告以及受潮情況等進行嚴格的檢查。防止其在運輸過程中因為浸水、淋雨或者受潮等因素而出現一定的性能下降問題。對于水泥材料還應該采取抽樣試驗的方法對其初凝時間、終凝時間、強度、安定性、細度、溫度等進行檢查。對于施工過程中使用的集料應該檢查其材質、強度、級配情況等是否符合工程項目的要求。

6.1.2? 當材料驗收合格之后應該將其存儲在具有防雨、防潮和防曬作用的臨時庫房之內。

6.1.3? 在大范圍施工之前應該抽取一部分材料進行混合料的驗證試驗,并進行試鋪。

6.2? 人員管理

首先,施工單位應該對所有參與施工的作業人員進行質量規范、施工技術以及安全技術方面的培訓 ,在開展具體施工之前需要通過技術交底活動來幫助作業人員掌握相應的工程技術標準和質量控制要點。其次,如果工程項目采用總承包單進行全面管理而分包單位完成分項工程的施工組織模式,在選擇分包單位的過程中應該充分考察其技術實力、施工裝備、人才隊伍以及誠信度等因素,通過提高分包單位的人員素質來間接改善水泥穩定碎石基層施工的質量管理水平。

6.3? 過程管理

6.3.1? 道路施工企業的項目部、各級子公司或者分包單位等都應該建立起完善的質量管理體系以及質量管理組織。重點通過施工企業的技術管理人員、專職的質檢員以及施工班組來實現這個現場的質量管理。

6.3.2? 施工企業的各級管理人員和施工人員應該按照自己的崗位職責和工作內容來強化現場的質量管理效果。例如,專職的質量檢查人員應該定期對施工現場的質量情況進行全面系統的“地毯式”檢查,同時在其他時間段內采取不定期的現場巡查,對各個環節的施工質量進行流動化檢查。如果在檢查中發現任何質量問題就應該通過下發書面整改通知單的方式對相關班組提出質量整改的要求。

6.3.3? 在質量控制管理中應該重點對混合料的質量、基層表面的清理、攤鋪、碾壓、養生等關鍵環節進行把握。在這些施工環節中很容易因為質量控制措施落實不到位而出現問題。在整個施工過程中要根據混合料的初凝時間來合理的控制材料配置、運輸、攤鋪以及碾壓的整體時長。

7? 結語

水泥穩定碎石基層憑借其良好的強度、防水性能和防泥性能在高規格道路的施工中成為良好的路面基層材料。此類施工會因為混合材料質量、運輸時間過長、攤鋪碾壓操作不規范等因素而出現一定的質量問題。因而在質量管理過程中應該針對以上各個環節中可能存在的質量缺陷進行全面系統的管控。

參考文獻:

[1]潘新濤.淺談水泥穩定碎石基層施工質量控制要點[J].華東公路,2016, No.217(01):73-74.

[2]沈燦輝.市政道路路面水泥穩定碎石基層施工質量控制要點[J].四川水泥, 2019,000(009):16,75.

[3]姚旭剛.淺析水泥穩定碎石基層施工質量控制要點[J].黑龍江科技信息, 2016,000(025):234.

[4]程雪萍.淺談水泥穩定碎石基層施工的質量控制和檢測要點[J].科技視界, 2015,000(033):274-274.

[5]呂申.公路水泥穩定碎石基層的施工質量控制要點[J].科技傳播,2014, 000(019):237-238.