柱塞泵管徑改變對濕污泥輸送降壓的影響

忠琪豐

(上海城投污水有限公司竹園污泥處理廠,上海 200137)

在污泥干化焚燒系統中,濕污泥(含水率80%)有較大的黏度,因此,根據揚程的大小選擇合適的螺桿泵或柱塞泵。液壓柱塞泵具有額定壓力高、流量調節方便等優點,對于輸送像污泥這樣的高黏度流體有不錯的應用效果[1-3],因此,在污泥干化焚燒中,需要高揚程的濕污泥輸送時,一般使用柱塞泵來進行輸送。

但是,由于污泥的泥性隨季節以及污水處理工藝變化的影響,污泥的黏度也會產生較大的變化,竹園污泥廠經過一段時間的運行,設計與運行中污泥泥性產生了較大差異,污泥黏度不斷提高,使得柱塞泵出口壓力持續上升,最終導致運行中管道壓力過高,從而發生柱塞泵高壓跳機以及異物進入后端管道導致堵塞的情況[4]。為了解決這些問題,本文通過改變柱塞泵后端管徑來降低柱塞泵出口壓力,從而減少異物堵塞的情況發生,并通過兩條生產線采用不同的管徑來考察不同管徑對柱塞泵出口壓力和運行穩定性的影響。現場由原來的管徑DN100改為DN125(A線)和DN150(B線)來降低柱塞泵做功,從而節約能耗,并進行理論與實際數據的分析和討論,研究管徑對柱塞泵壓力和運行穩定性的影響情況。

1 計算及分析方法

1.1 物料

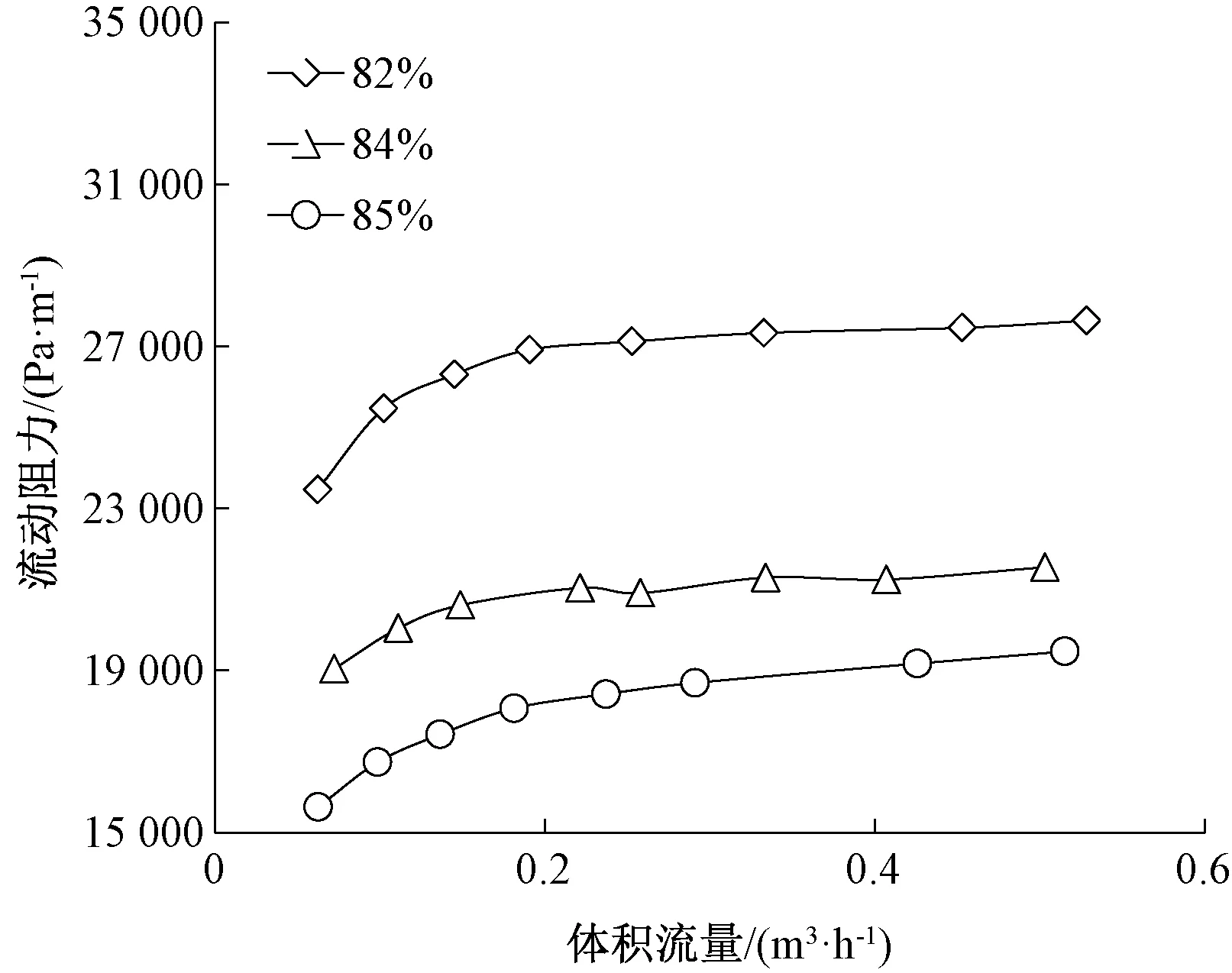

選用含水率為80%的竹園污泥處理廠的濕污泥,污泥黏度阻力系數采用周丕仁等[5-6]文章中的流動阻力系數,如圖1所示。根據此污泥流動阻力,計算理論的泵出口壓力。

圖1 含水率對污泥流動阻力的影響Fig.1 Influence of Water Content on Flow Resistance of Wet Sludge

1.2 試驗裝置

現場實際的管道,總管長為36 m,1個三通,3個大彎頭。然后,分為2條支路,支管(內側)長為7 m,2個大彎頭,3個小彎頭,2個球閥,1個電動閘閥;支管(外側)長為7.5 m,2個大彎頭,2個小彎頭,2個球閥,1個電動閘閥。污泥由原來的離地1 m左右,輸送至離地高10 m左右。

1.3 計算方法

本文主要通過伯努利方程計算AB線管路壓損,并根據污泥黏度模擬計算柱塞泵出口壓力值,如式(1)。

(1)

其中:z1——管道系統始端標高,m;

z2——管道系統終端的標高,m;

Pa——管道系統始端靜壓力,kPa;

Pb——管道系統終端的靜壓力,kPa;

ρ——流體密度,kg/m3;

u1、u2——流體平均流速,m/s;

Hf——管內摩擦損失的能量,J/kg。

2 結果討論及分析

2.1 管徑改變對管道壓力的影響

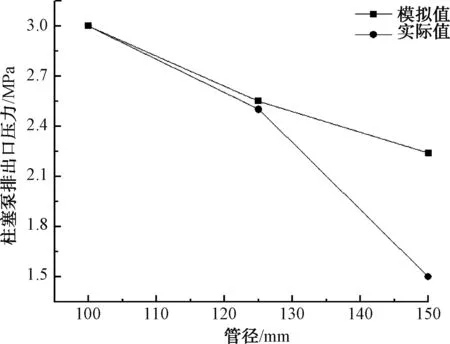

柱塞泵屬于容積泵,流量不隨管徑的變化而變化,主要受頻率、柱塞行程、截面積等影響。因此,在柱塞泵100%頻率的狀況下討論,根據實際運行數據,改造前柱塞泵后端出口壓力為3.0 MPa,總流量為6 t/h。以此工藝點作為模擬量,推導將DN100管道改成DN125或DN150的管道后對整個管路的影響,并根據伯努利方程模擬計算柱塞泵出口壓力,如圖2所示。可見,隨著管徑的不斷增大,管道壓損逐步降低,柱塞泵出口壓力顯著減小。根據模擬數據顯示,在流量不產生變化的情況下,柱塞泵出口壓力由原來的3 MPa下降至2.24 MPa,壓力下降非常明顯。因此,根據理論計算,對柱塞泵后端管徑進行技術改造,增大管徑,從而減低柱塞泵出口壓力。

圖2 模擬數據與現實數據的比較Fig.2 Comparison between Analog Values and Actual Values

通過柱塞泵出口壓力的實際數據和模擬數據進行比較,分析模擬數據與實際數據的差異。在DN125的管徑下,模擬數據與實際值差距不大。但是,當柱塞泵管徑改至DN150后,模擬數據與實際數據差距變大,實測柱塞泵出口壓力只有1.5 MPa。主要原因在于,管道改至DN150后,污泥流動中的三通管徑變大,污泥中的一些垃圾不易堵塞管道,導致壓損降低。另外,管徑改為DN150后,后端管道上球閥開度明顯高于原來的開度,造成管內摩擦損失的能量減小。

2.2 柱塞泵流量波動的探討

柱塞泵瞬時流量是脈動的,因為在柱塞泵中污泥的吸入和排出過程是交替進行的,且活塞在位移過程中,其速度又在不斷的變化,所以污泥在管道中的流動速度會不斷變化。但是,由于缸體體積一定且每次推完花費的時間一樣,平均流量應是恒定的。

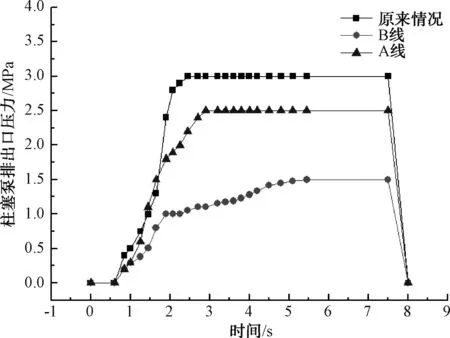

因此,通過對AB線的柱塞泵現場實地勘察,取時間與泵出口壓力的變化情況,可以直觀地反應泵到達最高流速所需的時間,考量泵運行的穩定性。圖3直觀地對比了AB線及原來管徑DN100的情況下,柱塞泵排出壓力由0 MPa到最高壓力過程的不同變化。由圖3可知,打一次污泥的整個流程,無論是DN100、DN125或DN150管徑的情況下,柱塞泵都需要8 s的時間來完成。其中,B線需要5.45 s才能達到最高壓力,A線需要2.9 s達到最高壓力,原DN100的管徑下只需2.45 s就能達到最高壓力。

圖3 AB線及原來情況下打一次污泥的排出壓力與時間的關系Fig.3 Relation between Outlet Pressures of Three Situation and Time

如果管道內都是污泥且無空隙,則柱塞泵應該可以迅速達到最高壓力。而由圖3可知,DN150所需時間最長,DN125其次,原DN100則最快達到最高壓力。因此,根據目前的情況可以發現,隨著管徑的增大,管道內的空隙越大,那么達到最高壓力所需時間越長。推測DN150管徑空隙率最大的原因,主要是管道變大后,留在管道內的污泥量變多,污泥流動過程中產生空隙的體積越大。其次,DN150管徑時,管道壓損減小,原來流到高點的污泥會因重力而在柱塞泵切換的時候快速下墜,從而在柱塞泵開始打泥時需要更多的時間使污泥填滿管道以達到最高壓力。

達到最高柱塞泵出口壓力越晚,則說明整個運行過程中,柱塞泵的污泥流量越不穩定。但是,柱塞泵輸送的含水率80%的濕污泥主要用于和含水率20%的干污泥混合。因此,運行越不穩定,后端焚燒爐的運行波動就越大,且DN150的柱塞泵后端管徑不利于整個干化焚燒的運行穩定。

2.3 柱塞泵放氣次數的分析

柱塞泵放氣是一種出現在污泥輸送過程中的現象。運行過程中污泥中的氣體會在柱塞泵缸體內堆積,導致柱塞泵流量降低。此時,需通過排氣將氣體釋放出柱塞泵,保證柱塞泵缸體中污泥量大,從而確保輸送能力更大。

通過一段時間的運行,DN150管徑下柱塞泵的日均排氣次數為2.1,明顯高于DN125管徑的柱塞泵日均排氣次數1.3,主要原因是管徑過大,污泥在管道內大且更加疏松,導致氣體存在管道中。其次,柱塞泵出口達到排放最高壓力的時間過長,導致上方污泥進入柱塞泵內流量不穩定,一松一緊過程中使得污泥中的空氣量增加。最后,由于前文所述,在DN150的管徑下,高點的污泥會快速下墜,使得上方管道吸入大量氣體,氣體隨著管路回到柱塞泵出口,也會使得柱塞泵中氣體過多,最終導致需要排氣來恢復柱塞泵流量。

但是,管徑改變為DN125后,與DN100管徑相比,柱塞泵排氣次數無太大差異。這是由于DN125與DN100相比,雖然柱塞泵出口壓力變化明顯,但是達到出口最高壓力所需時間差異不大。DN150濕污泥輸運過程中,流量變化明顯,污泥管道疏松,部分管道內的氣體回流入柱塞泵,因此,排氣次數DN150比DN125和DN100要多。

3 結論

通過將柱塞泵后端管道由DN100改為DN125和DN150后,壓力由原來的3.0 MPa分別降低至2.5 MPa和1.5 MPa效果顯著,能夠有效節約柱塞泵能耗。但是,如果技術改造管徑太大,則會導致污泥流量波動大,影響運行的穩定性。隨著管徑變大,運行過程中的波動變化會導致柱塞泵的日均排氣次數分別上升至1.3和2.1,進一步影響運行的穩定性和持續性。而DN125在降壓的同時,其排氣次數及柱塞泵達到最高壓力的時間與DN100差異較小。因此,分析柱塞泵后端管道的變化方案,將管徑由DN100改為DN125效果最好,既可以明顯降低柱塞泵出口壓力,消除污泥泥性變化導致的壓力過高,又可以在技術改造后穩定運行。因此,如果泥性發生改變導致柱塞泵壓力過高,可以適當增大管徑,從而有效降低柱塞泵出口壓力。