燒結機臺車起拱原因分析及消除臺車起拱的途徑

王佩

摘 ? 要:在燒結生產階段,測試回程臺車的不同起拱高度,檢測其運轉狀態,并且在停工時獲得尾端彎軌面與齒輪面的核心數據,從力學上解析臺車起拱的原由,給出調換尾端星輪齒板、調節彎心與齒板縫隙、同步調節水平軌道壓軌等解決方案。

關鍵詞:燒結 ?機臺車 ?起拱原因

中圖分類號:U445 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A ? ? ? ? ? ? ? ? ? ? ? ?文章編號:1674-098X(2020)02(c)-0047-02

燒結機是鋼鐵公司生產的重要設施。依照統籌,中國75%的爐料由燒結機提供。2000年以后,持續若干年的燒結礦年度產量以20.6%的速率增加,燒結行業開始迅速發展的同時,也讓相關行業人員體驗到燒結機在鋼鐵工業領域的關鍵性。燒結機的關鍵設備包括排氣管道、除塵設備、風箱、骨架、點火設備、喂料設備、驅動設備與機車等。在燒結機的發展歷史中,技術業已漸趨成熟。工作質量開始提升,漏風率顯著降低,但故障出現得也更為頻繁。

1 ?三輪雙軌設備設計

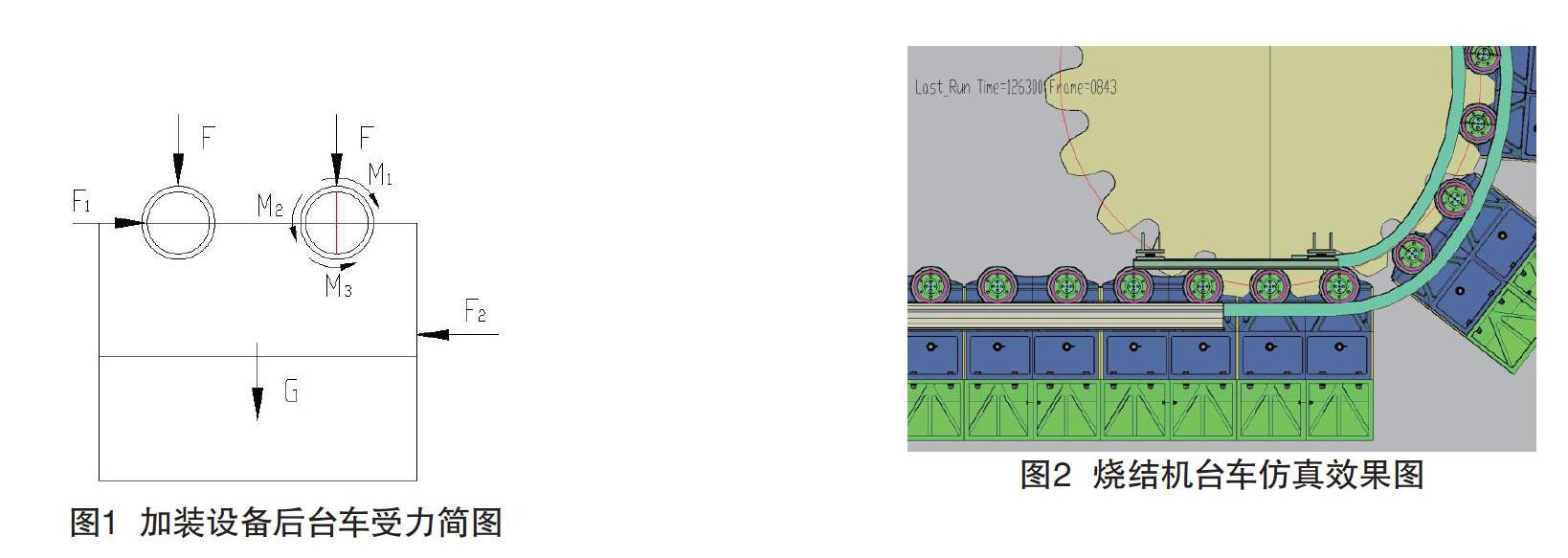

三輪雙軌臺車起拱的燒結機,其實際運行模式是:彈力壓軌在彈性的作用下,給臺車壓輪往下的壓力F,從圖1能夠看到,臺車幾欲傾倒,壓力F也會出現攔阻機車傾倒的力矩M3。

M3與臺車自重形成的防止臺車傾倒的力矩M2與星輪齒板施與臺車傾倒的力矩M1能夠阻止臺車起拱,讓臺車的車輪與水平導軌貼緊。因為彈力壓軌與壓輪、車輪與車輪導軌都是滾動摩擦,所以臺車不會由于壓實而出現停滯。這就讓臺車在導軌上無縫平出,解決了臺車起拱的問題,并且讓臺車端面錯誤動作,減少了燒結機臺車由于輪胎上翹、跌落而出現的臺車端面耗損,大幅度提升了臺車的生命周期。

根據生產實踐與具體生產的狀況,在Solid Works前提下構建的燒結機樣本模型導進到ANSYS動態虛擬軟件中,在模型中增加有關的約束數據、預設求解條件。通過對構建的模型實施仿真解析能夠看到問題所在。

通過對構建的模型實施仿真解析,獲得燒結機在運轉階段的動態咬合運轉流程,與下臺車列運轉流程,仿真效果圖見圖2,能夠看到臺車起拱問題已經解決。

2 ?臺車起拱原由探析

2.1 尾端星輪齒板損耗

臺車被尾端星輪從彎軌移出到水平回程軌道,后臺車輪卡輪與星輪齒板結合部承受壓力,卡輪與齒板的受力結合點在齒板齒端的過渡界面,而且傾向于內弧端;在長時間的運轉下,端面開始損耗并形成卡輪陷落的故障,通過加大力度的碰觸,卡輪受力點開始改變。

2.2 尾端星輪齒板與彎軌距離的改變

臺車卡輪在彎軌中的運轉路徑直觀地影響臺車出彎道的視角與時間,齒板與彎軌由于損耗導致距離過大,卡輪活動空間增大,讓臺車卡輪運轉軌跡改變;臺車端與回程水平軌道間的角度過大,導致臺車卡輪陷落到齒板表層,并且后端臺車提早與前端臺車接合,無助于臺車回落,加速臺車起拱現象的出現。

3 ?臺車起拱的解決策略

最為關鍵的是復原或調換尾端星輪齒板。

3.1 星輪齒板修復

星輪齒板損耗導致卡輪陷落,越陷落,往上的垂直分力F2越大,起拱問題越棘手。所以,短期修理階段,對星輪齒板過渡弧段實施對焊打磨,讓卡輪與齒板碰觸點能夠往下移動,調整視角a,降低垂直分力F2,最后緩解起拱情況。

3.2 星輪齒板調換

2018年某車間對臺車尾端星輪齒板實施調換,徹查接觸問題。裝設星輪齒板階段需要確保頭尾星輪中央線平行,對南端、北端兩端調整左齒板與右齒板的齒輪并讓其同步作業,臺車平行移出。星輪齒板分成7個二連齒、1個三連齒,需要讓齒板左右兩端平行對齊,步驟:先把齒輪左端與右端分別調整到軸線正上位置,用劃針勾勒出齒中線;尋找到齒輪的正中央直線后,使用細線用來制作重錘線,把左齒板與右齒板的最高齒中線調節到與重垂線重疊;穩固齒板的非鉸制螺母,穩固已經調解同步的左右齒輪板。

3.3 調節尾端星輪齒板與彎軌間距

因為尾端正中央位置內軌段與星輪齒中齒根的水平距離過大,通過調節星輪齒板與彎軌間的間距,改善視角移出臺車。例如,在某企業2018年年修工作中,將尾端星輪整體移動10mm(燒結機臺車東方位,東端是臺車尾部,尾端星輪軸承座整體往東移動10mm)。調節后,臺車卡輪在彎軌段依照既定路線運動,回程直線間距變長,臺車間的推擠效應減弱,臺車自然陷落的時間能夠被控制。

3.4 調節彎道水平軌道軌距

適當的水平軌道軌距可以針對壓軌現象進行調整。例如,上述企業2018年年修時,對彎軌的水平軌道下軌軌距實施調節,根據安裝指南并結合現場實踐,把軌距調節數據保持在362~365mm,對運轉的回程臺車輪實施壓制,讓其穩定運轉。

4 ?實踐成效淺析

如,某燒結機回程區域臺車在使用前全部起拱,延展了水平運轉軌跡,當燒結機尾端擺架臺車自動搖擺的空間不夠時,會致使臺車憋死停工。處理策略使用前、后依次對回程臺車起拱實施現場測試。測試數據表明,南端起拱高度,平均值大概是30mm,北端起拱高度平均數據是35mm,特殊測試點出現起拱峰值65mm;2018年2月使用上述策略后,起拱高度從當時的35mm降低到5mm,燒結機電流穩定在40A上下,燒結機運轉到現在,成效明顯。

5 ?結語

針對臺車起拱的主因,使用調換損耗嚴重的尾端星輪齒板,高效地對中安裝齒板、現場臺車在彎軌的運轉情況與入射、切出視角實施測試解析,調節齒板與彎軌的距離,在彎道中讓臺車以科學的視角緩慢推送,讓臺車有效回程,使用壓軌設備對臺車的水平運轉軌跡進行控制,緩解起拱問題。

參考文獻

[1] 劉波.燒結機低漏風綜合密封技術及其在寶鋼湛江的應用[J].燒結球團,2018,43(2):48-53.

[2] 曹勝華.承德鋼鐵360m2燒結機“跑偏”原因分析及治理措施[J].燒結球團,2019,44(1):28-31,73.