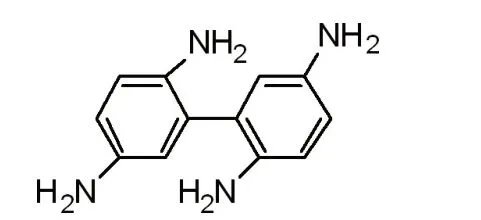

2,2’,5,5’- 四氨基聯(lián)苯的合成

阮靜波 章美忠 陸皝明(浙江閏土股份有限公司,浙江 紹興312300)

2,2’,5,5’-四氨基聯(lián)苯是一種重要的精細(xì)有機(jī)化工原料及中間體,也是一種聯(lián)苯胺染料[1]。制備2,2’,5,5’-四氨基聯(lián)苯:可用對(duì)硝基苯胺為初始原料經(jīng)亞硝酰硫酸重氮化與苯胺進(jìn)行偶合反應(yīng)過濾得到中間體偶氮苯;再在甲苯和甲醇的混合溶液中用活性鋅粉還原,過濾除去不溶物;再在強(qiáng)酸性條件下進(jìn)行重排反應(yīng),分液,水相由液堿中和后,過濾得到粗品;再由甲苯重結(jié)晶得到產(chǎn)物[2]。

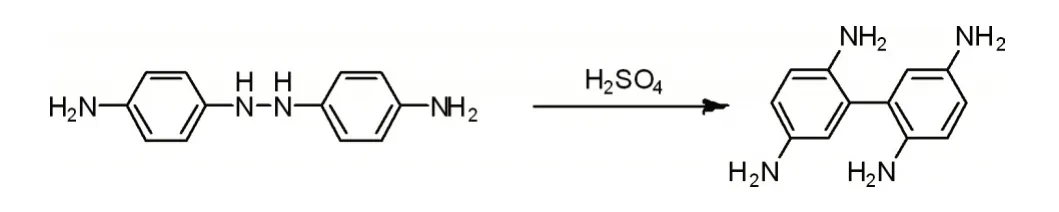

結(jié)構(gòu)式:

1 實(shí)驗(yàn)部分

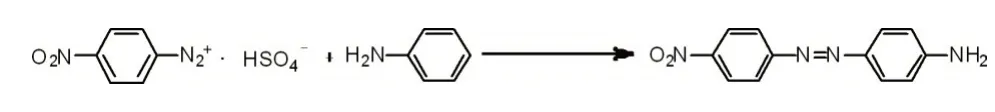

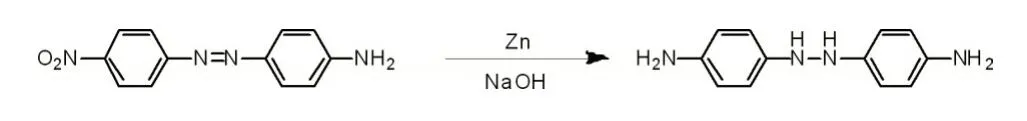

1.1 合成路線

1.1.1 中間體重氮鹽的合成

1.1.2 中間體偶氮苯的合成

1.1.3 中間體二苯肼的合成

1.1.4 目標(biāo)產(chǎn)物聯(lián)苯的合成

1.2 試劑

試劑:對(duì)硝基苯胺(含量大于98%,工業(yè)級(jí))、苯胺(含量大于99%,工業(yè)級(jí))、亞硝酰硫酸、硫酸、片堿、甲苯、甲醇、活性鋅粉。

1.3 實(shí)驗(yàn)步驟

1.3.1 中間體重氮鹽的合成

250mL燒瓶中加入亞硝酰硫酸69.85g,降溫至20℃,緩慢加入對(duì)硝基苯胺69g,加料過程中控制溫度不高于25℃,加畢,在25 ~30℃保溫3小時(shí)。

1.3.2 偶合反應(yīng)

向2000ml 的燒杯中加入500g 水和600kg 冰,開啟攪拌,待溫度降至0℃后,開始滴加入重氮液。控制重氮稀釋過程中溫度不高于15℃。加入尿素5g,平平加2g,攪拌15 分鐘,加入苯胺46.5g;緩慢升溫至20℃,在20~25℃下攪拌反應(yīng)6小時(shí),用高效液相色譜檢測(cè)苯胺含量小于1%后,反應(yīng)結(jié)束。抽濾并干燥濾餅,濾餅即為中間體偶氮苯[3]。

1.3.3 還原反應(yīng)

向裝有攪拌器、溫度計(jì)和回流冷凝管的500 ml燒瓶中先后加入120 g甲苯、80 g甲醇、8.5 g片堿和12.75 g水,開啟攪拌,再加入45 g 活性鋅粉和72.6 g 中間體偶氮苯。緩慢升溫至65~68℃,并在此溫度下劇烈攪拌回流5小時(shí),取樣用液相色譜檢測(cè)至偶氮苯峰小于1%為反應(yīng)終點(diǎn)。反應(yīng)畢,降溫至0℃,滴加50%的稀硫酸溶液調(diào)節(jié)pH 至3~4,過濾除去鋅粉和固體不溶物,用90 g 甲苯分三次洗滌濾渣,合并所得濾液,留用下一步反應(yīng)。

1.3.4 重排反應(yīng)

1000ml四口燒瓶,裝好溫度計(jì)和攪拌器,加入250 g58%的硫酸溶液,開啟攪拌,降溫至0℃,逐漸滴加入上一步的濾液,滴畢,在20~25℃下,反應(yīng)5小時(shí),加入100 g水,靜置分層,下層水相倒入2000 ml燒杯中,加入500 g水,開啟攪拌,用15%的片堿溶液調(diào)節(jié)pH 至9~10,中和時(shí)維持溫度在25~35℃,有固體料析出,中和畢,繼續(xù)攪拌2小時(shí),抽濾,水洗,初產(chǎn)物用60 g甲苯重結(jié)晶,得到最終產(chǎn)物51.5 g,純度為98.5%[4]。

隨著環(huán)保要求的提高,反應(yīng)產(chǎn)生的三廢處理也至關(guān)重要。該工藝產(chǎn)生廢渣為過量的鋅粉和硫酸鋅,回收后另做它用;不產(chǎn)生廢氣;產(chǎn)生的廢水為高鹽廢水,用芬頓法先處理掉其中的有機(jī)物,再回收里面的硫酸鈉另做它用。

2 實(shí)驗(yàn)結(jié)果與討論

2.1 中間體二苯肼合成條件選擇

2.1.1 鋅粉用量對(duì)偶氮苯轉(zhuǎn)化率的影響

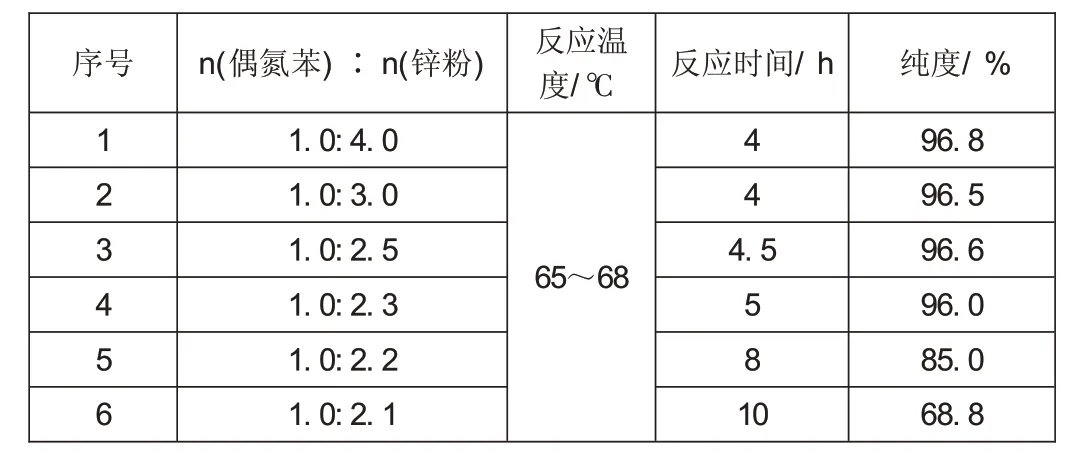

選擇n(偶氮苯)∶n(鋅粉)為考察因素,以二苯肼液相純度作為考察指標(biāo),實(shí)驗(yàn)結(jié)果見表1。

表1 不同的鋅粉用量對(duì)收率的影響

從表1可知,隨著鋅粉用量的減少反應(yīng)時(shí)間有所增加,產(chǎn)率在n(偶氮苯)∶n(鋅粉)不低于1∶2.3 時(shí)沒有明顯下降,綜合成本考慮,選擇n(偶氮苯)∶n(鋅粉)為1∶2.3作為最佳的配比。

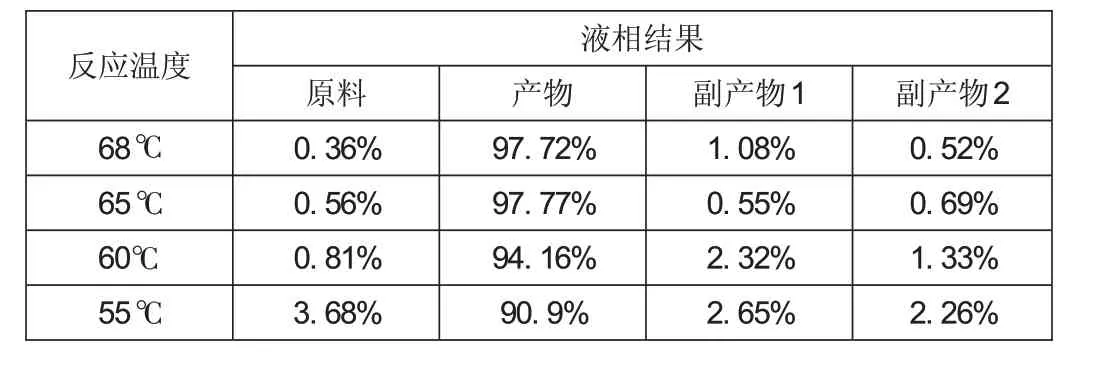

2.1.2 溫度的選擇

反應(yīng)溫度是化學(xué)反應(yīng)的關(guān)鍵,選擇合適的溫度既能有利于反應(yīng)的進(jìn)行并能降低生產(chǎn)成本。因此,需要采取實(shí)驗(yàn)摸索出最佳反應(yīng)溫度,其結(jié)果如表2所示。在同樣條件下,溫度過高,形成的副產(chǎn)物較多;溫度不夠,反應(yīng)不到位。最佳反應(yīng)溫度應(yīng)在65~68℃。

表2 溫度對(duì)反應(yīng)的影響

反應(yīng)條件:偶氮苯72.6g,活性鋅粉45g,反應(yīng)時(shí)間5小時(shí)。

因該反應(yīng)體系以甲苯和甲醇混合溶液作溶劑,68℃回流已很劇烈,故溫度不再提高。

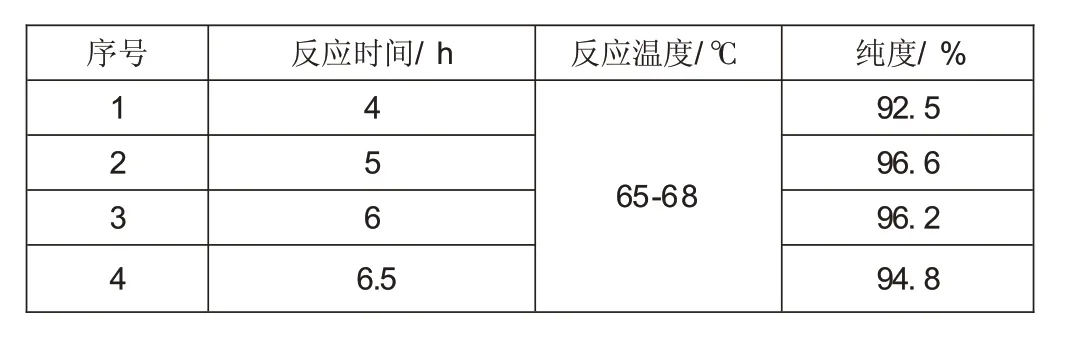

2.1.3 反應(yīng)時(shí)間對(duì)純度的影響

選擇反應(yīng)時(shí)間為考察因素,以二苯肼純度作為考察指標(biāo),實(shí)驗(yàn)結(jié)果見表3。

表3 反應(yīng)時(shí)間長短對(duì)中間體二苯肼純度的影響

由表3 可知,適當(dāng)?shù)脑黾臃磻?yīng)時(shí)間有助于中間體二苯肼轉(zhuǎn)化率的提高。當(dāng)反應(yīng)溫度在5小時(shí)時(shí)反應(yīng)轉(zhuǎn)化率最高,繼續(xù)延長反應(yīng)時(shí)間轉(zhuǎn)化率不增反降,故該條件最優(yōu)。

綜上所述,中間體二苯肼合成最佳條件是:n(偶氮苯)∶n(鋅粉)為1:2.3;反應(yīng)溫度為65~68℃,反應(yīng)時(shí)間為5小時(shí)。

3 結(jié)語

通過實(shí)驗(yàn)驗(yàn)證了合成目標(biāo)產(chǎn)物的最佳工藝條件,該工藝具有反應(yīng)條件溫和、還原劑用量少、產(chǎn)率高、操作簡單、污染小等優(yōu)點(diǎn),適合擴(kuò)大生產(chǎn)。