加壓站焦爐煤氣凈化裝置阻損問題分析及改善

廖定榮,楊金標,閻 鵬

(新余鋼鐵集團公司第一動力廠,江西新余 338000)

前言

新鋼冷軋加壓站焦爐煤氣凈化裝置于2011年5月建成投運,主要為冷軋薄板廠、硅鋼廠、中厚板廠、制氫站提供精制焦爐煤氣。這些用戶對煤氣品質要求非常高;如冷軋薄板廠要求煤氣中的硫化氫含量必須≤10 mg/m3。變壓吸附制氫裝置的吸附劑,對焦爐煤氣所含焦油、硫化氫、萘有嚴格限定。實際運行時,由于焦爐煤氣中雜質含量超過凈化裝置設計處理能力,精制焦爐煤氣雜質成分超標,易造成用戶燒嘴堵塞和吸附劑中毒,無法正常生產。這一問題在冷軋加壓站焦爐煤氣供應量逐漸增大后,暴露出來。

1 焦爐煤氣凈化工藝及運行情況

1.1 焦爐煤氣凈化工藝

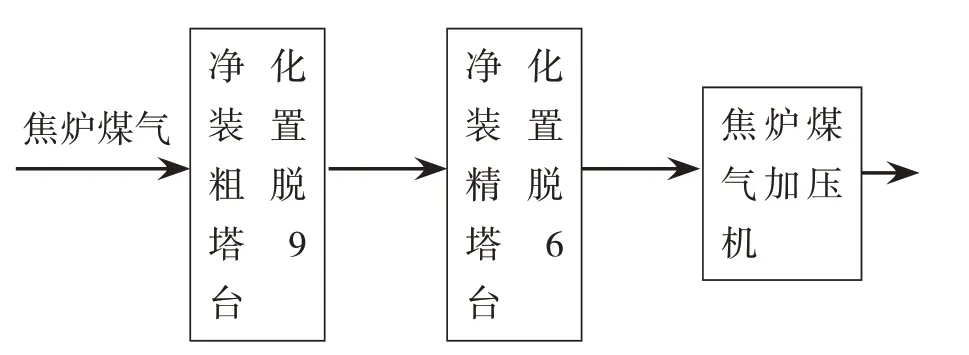

冷軋加壓站焦爐煤氣凈化裝置由9 座粗脫塔(脫硫塔)和6座精脫塔(脫萘塔)2個部分組成,采用先脫硫、后脫萘的方式運行。粗脫塔主要裝填氧化鐵脫硫劑脫除焦爐煤氣中的硫化氫,精脫塔主要裝填活性炭脫除焦爐煤氣中的萘。設計能力:當原料氣中H2S 含量≤1000 mg/m3、萘≤500 mg/m3、焦油≤50 mg/m3時,要求粗脫塔出口H2S≤10 mg/m3,精脫塔出口萘≤50 mg/m3、焦油含量≤5 mg/m3,處理焦爐煤氣能力為42000 m3/h,整個系統阻損≤2000 Pa,自投入使用開始,使用時間1年。

工藝流程示意圖見圖1。

圖1 焦爐煤氣凈化工藝簡圖

1.2 焦爐煤氣凈化裝置運行情況

焦爐煤氣管網壓力保持在5000~6000 Pa 運行。凈化裝置在投運前期,阻損一般在500 Pa 左右,3~4個月以后,阻損會逐漸上升至1000 Pa 左右;運行6個月阻損會達到2000 Pa 左右;后期最高阻損會出現≥5000 Pa的情況,導致加壓機前壓力過低、加壓機無法正常啟動,影響用戶生產。

(1)粗脫塔運行情況

粗脫塔在投運前期,阻損一般保持在200~300 Pa 左右運行,3 個月以后,會逐漸上升至500Pa左右,5 個月左右阻損會1000 Pa 以上,后期最高時會達到3000 Pa以上。在粗脫塔運行6個月左右,粗脫塔出口硫化氫含量達到20 mg/m3以上,9 個月后會達到35 mg/m3以上,導致冷軋薄板廠混合煤氣過濾網和燒嘴堵塞、連退爐被迫停產檢修情況發生。

(2)精脫塔運行情況

精脫塔的運行一般采用4塔并聯運行,2塔再生備用模式。新的活性炭裝填好,投運初期,阻損一般保持在200~400 Pa 運行;3~5 個月以后,也會逐漸上升至800 Pa以上;后期最高會超過2500 Pa。

當粗脫塔和精脫塔同時出現阻損大時,由于焦爐煤氣管網壓力在5500 Pa 左右,系統阻損很大,加壓機根本無法正常開機,造成混合煤氣無法滿足用戶配比需要,嚴重影響冷軋廠等用戶的正常生產。

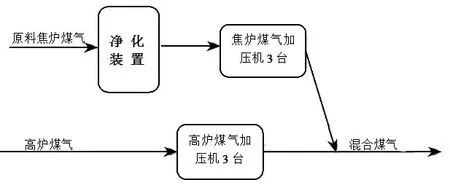

加壓機、凈化裝置及混合煤氣供應系統流程示意圖見圖2。

圖2 混合煤氣系統流程示意圖

2 原因分析

在日常運行及脫硫劑更換過程中,對造成凈化裝置阻損大的原因進行了細致的分析,主要存在以下幾個方面。

2.1 粗脫塔進口管積水

由于粗脫塔采用下進上出的方式運行,進氣管存在U型結構,煤氣冷凝水容易沉積在進口管中,而底部排污管安裝在塔底管彎頭處,高于U型管底部,平時無法將U 型管中冷凝水排干凈,導致進氣管進氣面積減少,增加了系統運行阻力。

2.2 粗脫塔分層隔離間隙減小

粗脫塔脫硫劑裝填時,設計采用氧化鋁瓷球進行分層隔離,防止每層脫硫劑泄漏到下層。由于格柵板的寬度比氧化鋁瓷球略小,沒有透氣性的氧化鋁瓷球充填在格柵板的凹槽中,運行一段時間后,煤氣中的焦油、萘、硫等物質充填了瓷球之間的間隙,在格柵板處阻礙煤氣的正常流動,增大了粗脫塔的阻力。

2.3 粗脫塔脫硫劑間隙減少

在更換脫硫劑時,發現在脫硫塔中間層中心大約有直徑1.8 m 左右圓柱形的脫硫劑顏色變化不大,表明煤氣很少在該圓柱形脫硫劑內流通。分析認為,在脫硫劑裝填時,由于脫硫劑是通過塔頂部管口向塔內傾倒的,在中心部位不斷擠壓,造成中心部位脫硫劑的密度大,煤氣無法在中心部位順利通過,使塔內過流面積減少。新的脫硫劑裝填好,投運初期,阻損不明顯,隨著一段時間的運行,脫硫劑吸附飽和及硫的析出,造成脫硫劑的間隙減小,阻損會明顯增大。

2.4 精脫塔再生溫度低

經分析,精脫塔阻損大的主要原因是用于再生蒸汽壓力低,再生煤氣量在2000~2500 m3/h 時,煤氣溫度很難加熱到110 ℃以上,使精脫塔內溫度無法保持在90 ℃以上,無法完全脫出活性炭吸附的萘。由于再生溫度不能滿足活性炭完全再生需要,且由于再生煤氣在塔內自上而下,且溫度逐漸降低,使上部升華了的萘,在塔的中部或底部低溫區域再次凝華,造成精脫塔阻力就逐漸增大,阻礙了焦爐煤氣在塔內的正常流動。

3 改善方法及措施

3.1 粗脫塔增設排水管

針對粗脫塔進口管積水問題,2015 年11 月在9個粗脫塔進口管最低點安裝了DN100 排水管,將原來的排水管用盲板堵斷。這樣每次排水時,可以完全將粗脫塔進口U 型管中的積水排干凈,降低進口管流通阻力。

3.2 粗脫塔更換填料分層材料

氧化鋁瓷球作為填料分層隔離材料,主要是應用在化工行業,運行壓力至少在0.8 MPa 以上的裝置,即使產生2~3 kPa 的阻損,對整個系統的正常運行不會帶來什么影響。但在冶金企業使用時,因焦爐煤氣管網壓力偏低,一旦阻損偏大就會影響系統正常運行。2015 年4 月更換脫硫劑時,根據脫硫塔的結構和脫硫劑的裝填情況,決定取消氧化鋁瓷球,采用強度和密度符合運行要求的兩層10~12目304 不銹鋼鋼絲網替代,在防止脫硫劑漏到塔底的同時,使煤氣通過隔離床層時,所遇阻力會明顯降低。

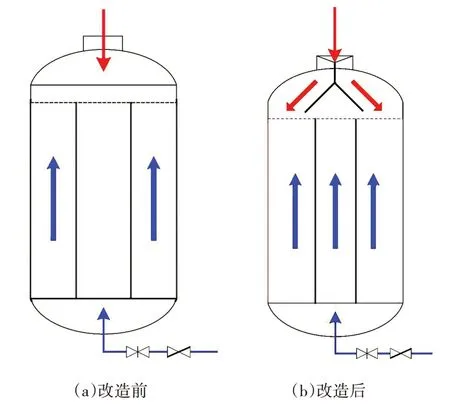

3.3 設計脫硫劑布料裝置

針對裝料過程中脫硫劑從高處下落的沖擊,使中心部位脫硫劑密度增大情況,設計制作了布料裝置,放置在塔頂部裝料口:每次裝料時,料從園周邊分布下料,接觸塔壁后再降落到塔內,減少料與料的相互沖擊,并且每裝填10 m3左右,就調整布料裝置及下料方向,使塔內脫硫劑分布密度均衡。這樣,不僅使煤氣在塔內的過流面積得到充分利用,減少了阻損,而且提高了脫硫劑使用效率和使用時間。

圖3 為粗脫塔布料裝置改造前后裝料及氣流情況簡圖。

圖3 布料裝置改進前后對比圖

3.4 精脫塔增設人工蒸汽再生

針對精脫塔活性炭吸附的萘在再生過程中不能完全脫除的問題,通過試驗論證,運用活性炭高效再生工藝技術:即在精脫塔進口管靠近塔底部位增加DN500 人孔,定期采用人工手動對精脫塔用蒸汽直接再生。具體操作如下:將需要再生的精脫塔進出口、再生氣和解析氣盲板插除;打開頂板放散閥,用氮氣吹掃精脫塔20 min 左右,檢測CO 含量≤30 mg/m3,停止氮氣,打開人孔,向塔內直接充入130 ℃蒸汽對活性炭進行再生;塔內溫度保持100 ℃以上24 h 后停止蒸汽,封人孔,充入氮氣降溫;抽進出口盲板,煤氣置換氮氣合格后,再生塔投入運行。通過用蒸汽直接再生后,塔內阻力與新塔相差無幾。該方法不但解決了精脫塔阻損大的問題,同時減少了再生所需精制焦爐煤氣使用量2200 m3/h 左右,減小了精制系統的運行負荷,對延長系統的運行周期發揮了積極作用。

4 實施效果

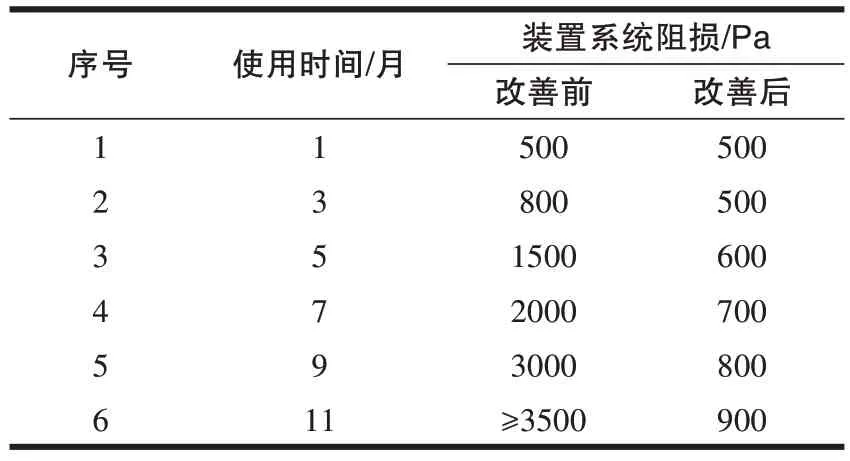

通過以上改善方法,焦爐煤氣凈化裝置系統阻力下降明顯見表1。

表1 焦爐煤氣凈化裝置阻損問題改善前后對比表

粗脫塔系統阻損保持在200~400 Pa 運行,精脫塔系統阻損保持在300~800 Pa 運行,使用近一年時間,精制系統阻力變化不大,且精制焦爐煤氣中硫化氫、萘的含量沒有出現超標情況。焦爐煤氣加壓機沒有出現過因機前壓力低運行困難的情況,精制混合煤氣配比沒有受到影響,為冷軋廠、硅鋼廠、中厚板廠、制氫站等用戶的正常生產發揮了積極作用。

5 遺留問題

利用蒸汽直接吹掃再生,含萘的放散氣體直接排放會對大氣環境造成污染。后續尋求更優方案解決。