電站鍋爐“四管”泄漏原因分析及預防

馬世城,張磊,趙振旭

(嘉峪關宏晟電熱有限責任公司,甘肅嘉峪關 735100)

1 前言

某電廠承擔著全社會的電力供應任務,高峰季鍋爐基本處于長期滿負荷運行,而鍋爐“四管”長期受高溫、飛灰沖刷、機械磨損、金屬材料的劣化、腐蝕,以及安裝質量、焊接質量、異物堵塞等因素的影響,頻頻發生泄漏,是長期困擾電站鍋爐安全生產的瓶頸問題。系統地做好鍋爐“四管”泄漏的管理,研究泄漏規律,減少“四管”泄漏次數,成了保證鍋爐安全、穩定、經濟運行的關鍵。

2 鍋爐“四管”泄漏原因分析及防范措施

2016年1月1日至2018年12月31日,針對某單位6 臺電站鍋爐“四管”泄漏進行了統計,共發生各類泄漏13次,見表1。

表1 泄漏原因統計

從泄漏分布區域統計,水冷壁6 次占比46%,過熱器5次占比39%,再熱器2次占比15%。

以下就鍋爐“四管”泄漏原因及對策進行分析說明。

2.1 焊割質量

一臺亞臨界鍋爐爐后吹灰器附近水冷壁管發生泄漏,在停爐排查過程中,發現漏點及周圍管段均無明顯的鰭片拉裂現象,而漏點部位管道內壁存在一處直徑約5 mm 左右的金屬熔渣,見圖1,通過對漏點及周圍管段進行金相分析,未發現金屬組織等異常情況,可判斷導致水冷壁管泄漏的原因為更換管切割鰭片時(泄漏前進行了泄漏點部位水冷更換作業),焊接人員將原始管割傷,水冷壁換管作業過程中作業不規范,檢修工藝管控不嚴格,施工人員割傷原始管道后沒有進行挖補或更換處理,而是直接對鰭片進行了焊接,造成隱患的遺留。

圖1 管道內壁存在金屬熔渣

防范措施:鍋爐檢修水冷壁換管作業過程中應規范作業,嚴格按照檢修工藝、焊割工藝指導書執行。焊接管理技術人員應對更換管焊接作業全過程跟蹤、監督,對焊割人員的工藝紀律執行情況監督、檢查,確保更換管段、焊接鰭片的全過程質量監督管控到位;對焊接過程中存在缺陷、隱患,應及時進行處理。還要確保焊接時選用合格的焊材,焊接高壓焊口及承壓部件時焊條要按照工藝標準進行烘干,并用專用保溫桶儲存,焊接時應該采用合理的參數,保證焊割部位無割傷、過燒、咬邊、夾渣、未融等缺陷的遺留,焊接結束后,按照DLT869-2012《火力發電廠焊接技術規程》、NBT47013-2015《承壓設備無損檢測》進行焊接熱處理,進行100%的無損檢測。

2.2 應力集中

應力集中主要來源于鍋爐結構及機組的升溫、升壓速率,管件發生膨脹受阻,造成應力集中,使得管件拉裂,圖2 為水冷壁開裂及金相組織圖,開裂原因為在鍋爐運行過程中受溫度變化持續產生的交變應力影響,被拉產生裂紋,導致泄漏,致使漏點周圍管排被吹損減薄后大面積泄漏。

圖2 水冷壁開裂及金相組織圖

防范措施:優化鍋爐啟停、運行過程中的水冷壁內水溫及出口過熱度的控制方式,尤其是保護動作跳機后的溫度控制和快速啟動的曲線調整,討論制定優化措施并實施,通過減少運行工況的劇烈波動,達到減輕水冷壁區域鰭片焊接薄弱點受交變應力的影響程度,從而防范泄漏事件的發生;水冷壁鰭片須內外都進行滿焊,焊接應無各類超標缺陷的遺留。

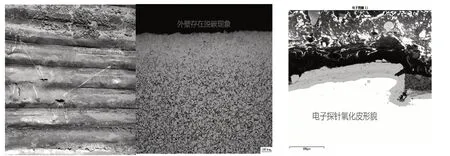

2.3 高溫腐蝕

監測期間,發現超臨界燃煤鍋爐過熱器、再熱器、水冷壁管道均存在腐蝕,水冷壁腐蝕最為嚴重,腐蝕區水冷壁管減薄約20%~55%(即1.5~4.0 mm);對泄漏管段進行了金相、力學性能、無損檢測、硬度、厚度、電子探針等分析,金相報告顯示泄漏部位無珠光體球化現象,但存在表面脫碳現象,可排除泄漏部位因過熱而導致的爆管原因;從水冷壁管減薄情況看,泄漏位置位于鍋爐高溫腐蝕最為嚴重區域,可判斷為高溫腐蝕是導致漏泄的原因,見圖3。

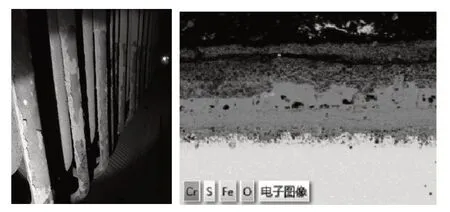

圖3 高溫腐蝕導致漏泄

發現鍋爐水平煙道受熱面也存在腐蝕,原因是高溫煙氣攜帶的煤灰流經鍋爐水平煙道受熱面(屏式過熱器、屏式再熱器、高溫過熱器、高溫再熱器、低溫再熱器)時,在管子上形成積灰,當煤灰處于550~710 ℃熔融狀態時,硫酸鹽受熱會分解出SO3,對管壁有強烈的腐蝕作用,見圖4。

圖4 SO3對管壁有強烈的腐蝕作用

防范措施:高溫腐蝕是一個較為復雜的物理化學過程,通常認為燃煤鍋爐高溫腐蝕一般有硫化物型和硫酸鹽高溫腐蝕兩種。通過以下幾方面進行控制:

①對受熱面管材的選型應選擇高合金耐腐蝕鋼材。

②改善燃燒,防止煤粉過粗,保證燃料在爐膛內及時燃燒燃盡;防止火焰直接沖刷水冷壁和屏式過熱器;控制壁溫避免爐管結垢,防止爐膛局部熱負荷過高,合理布置受熱面及通過運行調整以降低受熱面的壁溫。

③降低吹灰器投運頻率,根據不同煙溫區積灰特性確定不同的吹灰壓力,吹灰前保證疏水徹底,吹灰蒸汽溫度大于220 ℃。

④合理配風,防止壁面附近出現還原性氣體。

⑤細化催化劑運行維護,提高脫硝催化劑的處理能力,防止鍋爐運行調整提高氧量、降低燃燒區的還原性氣氛后造成煙氣氮氧化物的生成。

⑥做好受熱面宏觀及厚度檢查,對存在腐蝕的管段及時進行更換。

2.4 異物堵塞

對受熱面異物堵塞管進行檢查,發現漏泄管存在明顯的橫向、縱向裂紋,漏泄管管口存在明顯脹粗變形現象,且珠光體完全球化,見圖5,異物通過內窺、通球、灌水等方式檢查,發現泄漏管中的異物主要是焊渣、鐵屑、保溫棉、泥沙等。

圖5 珠光體完全球化示意圖

防范措施:對泄漏管所在上部、下部集箱進行內窺鏡檢查,確保內部無異物,并對泄漏部位及周圍受損管段進行更換,制定專項的上水沖洗方案,并對相應集箱進行檢查清理;完善受熱面換管標準,在進行受熱面換管時,做好割開管口的防護措施,應采用專業用的管口封堵帽或易溶于水、受熱易分解的材料進行管口塞堵,嚴禁采用保溫棉、不溶性紙巾等材料封堵管口;在進行管道切割時采用切割片,嚴禁采用割炬進行切割,以防異物落入管中;規范鍋爐水壓試驗相關規定,完善受熱面防磨防爆的檢查要求。

2.5 磨損

“四管”的磨損主要有機械磨損和飛灰磨損,見圖6。機械磨損主要是由于管卡、支吊架松動,防磨瓦、定位塊脫落,在運行過程中與管子相互刮蹭而產生的磨損;飛灰磨損主要是鍋爐煙氣在一定的動能作用下,對管子進行沖擊,使得管壁金屬被削薄。

防范措施:加強鍋爐各類檢修時的防磨防爆檢查,確保防磨瓦、管卡、支吊架、定位塊、保溫等的安全可靠,燃燒器及吹灰器周圍無減薄量超標管段,對厚度超標管段進行更換,有條件的可進行耐磨噴涂;加強運行過程中的吹灰管理,嚴格按照《吹灰器投運管理辦法》執行,以防止由于吹灰器使用不當造成受熱面吹損;在鍋爐檢修中,進行吹灰器的動態試驗和檢查,確認吹灰器的吹掃角度、吹掃范圍、吹灰器與受熱面的垂直角度、記錄吹灰器的吹掃圈數等;鍋爐A 級檢修后,應進行全面的冷態空氣動力場試驗,進行細致的燃燒調整試驗,優化爐內燃燒工況,減小爐內火焰中心的偏差,降低左右側煙溫偏差和吸熱偏差,控制噴燃器角度和氧量,避免未燃煤粉和還原性氣體沖刷受熱面。

3 結束語

防治“四管”泄漏是一項長期而艱巨的工作,需要組建符合本單位實際情況的防磨防爆監督及檢查小組,從鍋爐燃煤管理、運行管理、檢修維護管理、金屬材料的選用、受熱面布置、制造質量、安裝質量、鍋爐保養等方面入手,落實每個環節人員的“一崗雙責”,堅持“四不放過”原則,系統地做到全過程控制,降低受熱面“四管”泄漏率。