一種耐熱菌抑菌劑的配制及其在醬油生產工藝中的應用

扈圓舒 符姜燕 滑歡歡 張雅靚 鄭二帥 曹猛 余鑫漪

摘 要:開展抑菌劑的配制試驗,使用黃原膠與鹽水復配得到抑菌劑,并將其噴灑于經常規清洗方法清洗后的設備表面。結果表明,該抑菌劑可相對持久的使設備表面處于高鹽環境,從而起到了較好的抑菌效果。

關鍵詞:黃原膠;鹽水;抑菌劑;耐熱菌;設備表面

中圖分類號 TS264.2文獻標識碼 A文章編號 1007-7731(2020)11-0137-03

Preparation of a Thermostable Bacteriostatic and its Application in Soy Sauce Production

Hu Yuanshu et al.

(Guangdong Meiweixian seasoning Food Co., Ltd, Zhongshan 528400, China)

Abstract: In this paper, a preparation method of bacteriostatic agent is studied. The bacteriostatic agent, which is compounded by xanthan gum and salt water, is sprayed on the surface of the equipment cleaned by conventional cleaning method, which can make the equipment surface in a high salt environment for a relatively long time and have a high bacteriostatic effect.

Key words: Xanthan gum; Brine; Bacteriostatic agent; Thermophilic bacteria; Equipment surface

在醬油生產中,污染的細菌種類很多,按其對溫度的敏感程度可分為不耐高溫和抗熱性較強的芽孢桿菌2大類。對于不耐熱的細菌,只要采用巴氏消毒法或溫度更高一點,即可完全殺死。而對于抗熱性較強的芽孢桿菌,以目前所要求的消毒溫度及時間(一般為80~85℃、30min),則很難達到殺滅效果[1]。

當前,針對耐熱性芽孢桿菌的生理特性已開展了較多的研究,輔助適宜的生產工藝,可以最大限度地抑制芽孢桿菌在醬油生產過程中的生長繁殖[2-3]。但與此同時,與生產物料直接接觸的設備表面芽孢滋生情況卻往往被忽略。如何進一步減少設備表面的污染和雜菌滋生,相關的研究仍較少。

本研究要解決的技術問題是提供一種抑菌劑、該抑菌劑的制備及其在醬油生產工藝中的應用方法,從而抑制耐熱菌的生長繁殖,減少醬油生產過程中因接觸設備表面而引入的耐熱菌數量,改善高鹽稀態醬油中的耐熱菌數量。

1 材料與方法

1.1 供試材料 抑菌劑的主要成分原料:黃原膠、精鹽。釀造醬油的主要生產原料:黃豆、面粉、精鹽。主要設備:蒸煮鍋及其下料槽、發酵罐。

1.2 試驗方法

1.2.1 確認抑菌劑中黃原膠的添加比例 在濃鹽水中加入黃原膠,形成抑菌劑。黃原膠可提升液體的粘附度,使其在與設備表面接觸時能更有效地發揮其抑菌作用。將黃原膠干粉與食鹽拌勻后緩促加入正在攪拌的水中,制成溶液使用,鹽水濃度設置為17.0%,最終溶液黃原膠濃度分別為0.02%、0.05%、0.1%、0.15%、0.20%。將制成的不同黃原膠濃度的復配抑菌劑應用于設備表面,根據吸附性以及抑菌效果選擇最適的黃原膠添加濃度。本次試驗選用的設備為蒸煮鍋下料槽與發酵罐內壁。

1.2.2 確認抑菌劑對設備表面耐熱菌的抑制效果 蒸煮鍋口及下料槽內在生產過程中長期處于高溫狀態,非耐熱性雜菌極易被殺死,僅有耐熱菌存活,加上蒸煮鍋口及下料槽內有熟豆類營養物質殘留,導致耐熱菌大量增殖。針對蒸煮鍋口及下料槽,本次試驗按如下方法進行驗證:在蒸煮工序正常生產結束后,使用常規清洗方法(自來水沖洗)洗去蒸煮鍋口及蒸煮鍋下方下料槽內殘留的熟豆、豆皮等物質。清洗干凈后,將抑菌劑噴灑在蒸煮鍋口和下料槽內壁,自然晾置。傳統廣式醬油采用高鹽稀態發酵工藝,原料混合后在發酵罐內隨著天氣溫度的變化自然的日曬夜露發酵,醬醪的溫度隨著氣溫高低而自然升降。故發酵周期經歷回南天(通常指每年春天時,氣溫開始回暖而濕度開始回升的現象)的發酵罐,其內壁會因晝夜溫差及濕度的回升而出現水滴凝結現象,滴水的洗刷,降低了發酵罐內壁鹽分,使內壁表面的耐熱菌得以滋生。針對發酵周期處于回南天季節(3—4月)的發酵罐,本次試驗按如下方法進行驗證:在復油操作(每10~15d進行1次)結束后,向裸露的發酵罐壁上噴灑抑菌劑。本次試驗設置對照組,即常規清洗/生產,不使用抑菌劑。

1.2.3 確認抑菌劑在醬油生產工藝中的應用效果 將抑菌劑應用于已驗證有效的設備,使用廣式高鹽稀態釀造工藝,全面跟進設備、大曲、水黃、頭油理化及微檢。本次試驗設置對照組,即常規清洗/生產,不使用抑菌劑。

2 結果與分析

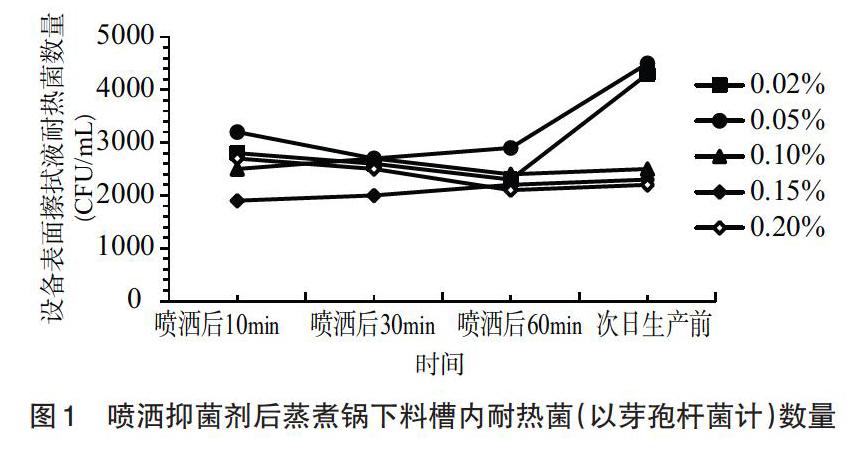

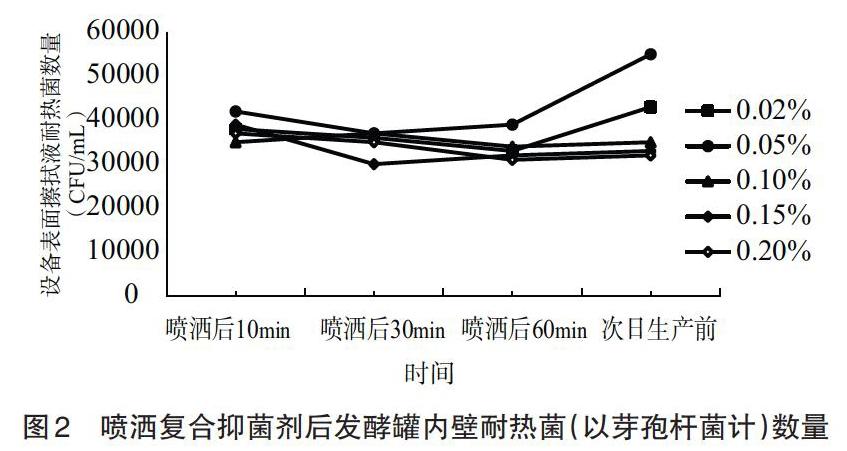

2.1 抑菌劑中黃原膠的添加比例 由圖1可知,當黃原膠添加濃度為0.02%和0.05%時,噴灑后短期內耐熱菌得到抑制,但次日生產前耐熱菌的數量出現反彈。當黃原膠添加濃度為0.10%~0.20%時,噴灑后直至次日生產,耐熱菌數量得到了較好的控制。由圖2可知,發酵罐內壁的耐熱菌數量變化規律與下料槽內壁的耐熱菌數量變化相近。綜上所述,當黃原膠濃度為0.10%~0.20%時,抑菌效果的持續性較好:但當黃原膠濃度為0.15%和0.20%時,溶液稠度較大,不易于噴灑于設備表面。綜合考慮抑菌效果及使用方式,黃原膠的最佳濃度為0.10%。

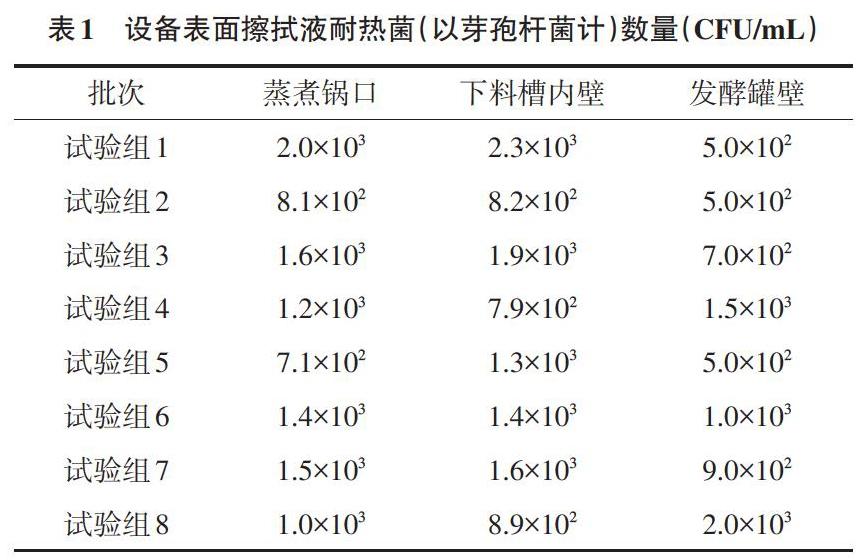

2.2 確認抑菌劑對設備表面耐熱菌的抑制效果 由表1可知,抑菌劑在設備表面的使用效果較好,可以有效地降低設備表面耐熱性芽孢菌的數量。

2.3 抑菌劑在醬油生產工藝中的應用效果 從試驗組與對照組指標數據可以很直觀地看出,試驗組具有以下有益效果:(1)設備表面耐熱菌數量降低(表1),亦降低了大曲中耐熱菌的含量,減少了耐熱菌對目標菌群米曲霉的抑制作用,使米曲霉能獲得較充分的養料進行生長繁殖,處于優勢地位,為發酵階段積累較多的酶(表2、表3)。(2)試驗組大曲中芽孢數較低且蛋白酶活力較高(表3),為發酵階段提供了有益的條件。一是試驗組大曲提供了較高的酶活力,使整個發酵階段可以將原料中的物質充分分解;二是試驗組大曲的耐熱菌的含量較低,同時改善發酵罐壁耐熱菌數量,減少了天然油中耐熱菌的引入,在發酵過程中不會過多地消耗原料中的營養物質。綜上所述,試驗組天然油各項指標均優于對比例(表4)。

3 結論與討論

通過試驗確認了抑菌劑配方:黃元膠濃度0.1%,根據使用需要添加不同量的食鹽進行復配。耐熱菌-芽孢桿菌最大的鹽耐受濃度為12%,故推薦食鹽濃度為18%~20%,抑菌效果較好,可以有效地抑制生產設備表面耐熱菌的滋生,從而減少工序產品-大曲、天然油中的耐熱菌數量,提升產品品質。

黃原膠等食用膠具有較好的吸附性,與鹽水復配得到的抑菌劑,可相對持久的使設備表面處于高鹽環境,從而起到了較好的抑菌效果。與其他的清洗消毒劑相比,鹽水本身即為醬油釀造原料,黃原膠等食用膠亦為食品級添加劑,簡單易制,對設備無腐蝕性,且無食品安全危害,避免了生產過程中外源性物質的引入,且大大減小了生產企業在有毒有害品使用過程中的安全及管理風險。

參考文獻

[1]海濤.介紹幾種醬油生產中細菌污染的防治方法[J].調味副食品科技,1981(11):19-20.

[2]鄭海燕.醬用生產中的芽孢桿菌及其防治[J].中國調味品,1989(12):1-6.

[3]董勝利,徐開生.釀造調味品生產技術[M].北京:化學工業出版社,2003:102.

(責編:張宏民)

作者簡介:扈圓舒(1987—),女,廣西南寧人,碩士,工程師,研究方向:調味品發酵。? 收稿日期:2020-04-21