航空發動機葉片-機匣碰摩試驗技術研究綜述

慕琴琴,徐健

(中國飛機強度研究所 航空噪聲與動強度航空科技重點實驗室, 西安 710065)

0 引 言

航空發動機屬于典型高速旋轉機械部件,與發動機性能和壽命緊密相關的部件工作狀態、強度、封嚴間隙、葉間間隙等都受過渡態轉子系統和氣動性能變化的影響。渦輪機效率、功率和油耗與轉子葉片-機匣之間的徑向間隙密切相關:徑向間隙每增大0.13 mm,發動機單位耗油量大約增加0.5%;反之每減少0.25 mm,渦輪效率大約提高1%[1]。可見,間隙過大會降低發動機效率、質量流量及喘振裕度,也使得轉靜間隙越來越小。然而,過小的間隙下,過渡態發動機工作狀態突變會導致轉靜子碰摩、封嚴涂層磨損、卡滯等現象。美國運輸部報道,20世紀60~70年代,4.17×109飛行小時中,由轉靜子之間碰摩引起的發動機事故占10.2%;1994~1996年,4架F-16戰斗機因發動機碰摩故障導致失事,另有直接或間接引發動機碰摩故障而被迫停飛的有339架次[2]。因此,探索碰摩故障發生機理和演化規律,對發動機設計和適航審定均有非常重要的意義。

航空發動機通常在靜轉子間隙部分加入封嚴涂層,也叫密封涂層[3],以減小氣路密封間隙,從而改善發動機氣路密封,提高發動機性能。封嚴涂層一般應用在轉子軸、鼓筒、軸承、機匣內壁、轉子葉片葉尖,既要保證工作間隙最小,提高發動機性能,又要有效阻止刮削損傷,以免引起發動機轉靜子碰摩故障。當發動機轉子葉片與機匣內壁發生碰摩時,涂層將代替機匣與葉片接觸,避免葉片與機匣發生硬碰撞引起損傷,同時為了確保發動機性能,可以保持較小的氣路間隙。

FAA在2014年發布的FAR33.15支持文件AC33-11中說明:涂層需要在與工作環境相似的試驗條件下進行符合性驗證[4]。封嚴涂層除高溫結構強度、穩定性、結合強度等指標外,可磨耗性也是重要性能指標之一,封嚴涂層的可磨耗性研究依然主要依靠試驗技術。相比早期的劃痕法、車削法、沖擊刮削法和滑動磨損法等方法,近年來,越來越多地采用模擬實際工況的高溫高速碰摩可磨耗試驗方法,可以更貼近發動機實際工況對封嚴涂層的可磨耗性進行評測。

本文從碰摩試驗臺、碰摩試驗測試技術與涂層可磨耗試驗方法三個角度分析目前葉片-涂層機匣碰摩試驗的國內外發展現狀及發展需求。

1 高溫高速葉片-機匣碰摩試驗臺研制現狀

航空發動機實際運轉工況的表征比較復雜,渦輪葉片在高達1 200 ℃以上的高溫環境下高速旋轉,高速高溫的氣流沖刷著封嚴涂層材料,同時轉靜子之間碰摩線速度能達到500 m/s[5]。要實現涂層在盡可能模擬真實工況下的碰摩磨耗研究,葉尖線速度、涂層溫度與實際工作狀態的吻合為最佳。

1.1 國外研究現狀

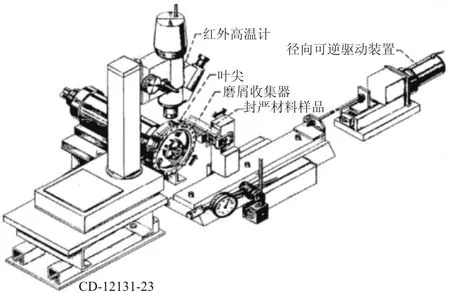

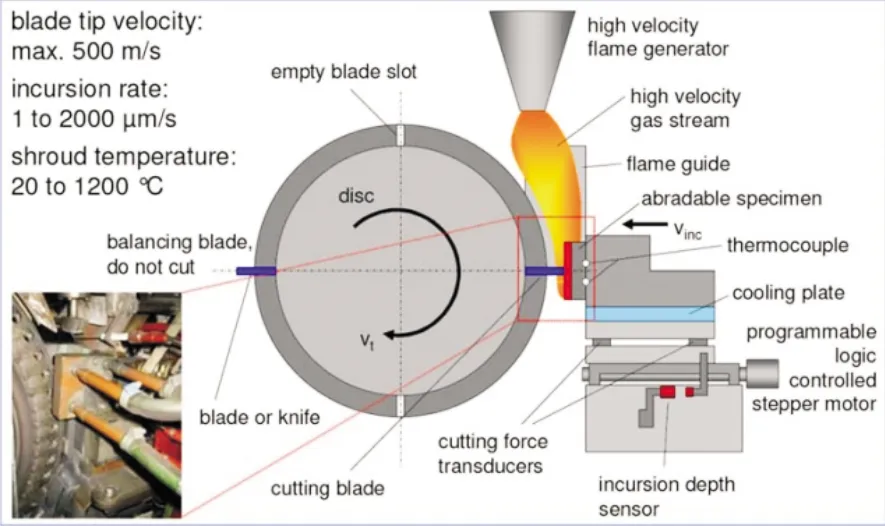

在封嚴涂層可磨耗考核驗證研究方面,瑞士Sulzer Metco公司處于世界領先地位,從1988年開始研制并不斷改進涂層可磨耗性評價試驗系統,測試參數范圍與評價體系都較為全面。Sulzer Metco公司試驗臺如圖1所示[6],試驗機最高線速度達410 m/s,涂層試樣進給速率1~2 000 μm/s,涂層加熱溫度最高能達到1 200 ℃。碰摩過程采用單葉片斷續刮削方式,即渦輪盤上安裝一個模擬葉片與涂層進行刮削,在對稱榫槽位置安裝配重葉片,用以校正轉子系統動平衡。試驗機驅動系統采用兩級齒輪箱增速,由一臺2 MW交流電機驅動輪盤至目標葉尖線速度。涂層試樣安裝于兩臺步進電機雙向驅動的進給平臺上,通過可編程邏輯控制器實現入侵深度和速率的改變。氧氣和丙烷燒燃燒產生高溫火焰,通過壓縮空氣加速,對涂層試樣表面進行加熱,同時通過光學高溫計和在涂層試樣基板上安裝的熱電偶來測量試樣溫度變化。三向測力儀和壓電式加速度傳感器用來測量刮削過程中的碰摩力和振動沖擊強度,高速數據采集儀采集、顯示并存儲涂層試樣溫度、進給速率及振動加速度等數據。同時為更加直觀分析刮削過程,試驗系統通過高速攝像設備記錄每次刮削過程葉片葉尖和涂層表面的變化。

圖1 Sulzer Metco高溫可磨耗試驗臺

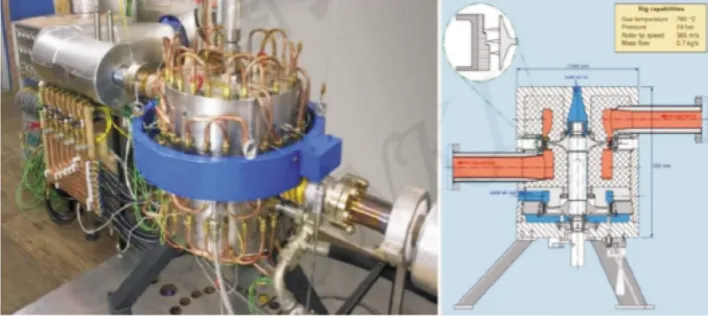

荷蘭宇航院(NLR)模擬實際發動機工況條件,研制的試驗裝置如圖2所示[7],最高使用溫度760 ℃,最高使用線速度365 m/s。

圖2 荷蘭NLR試驗裝置

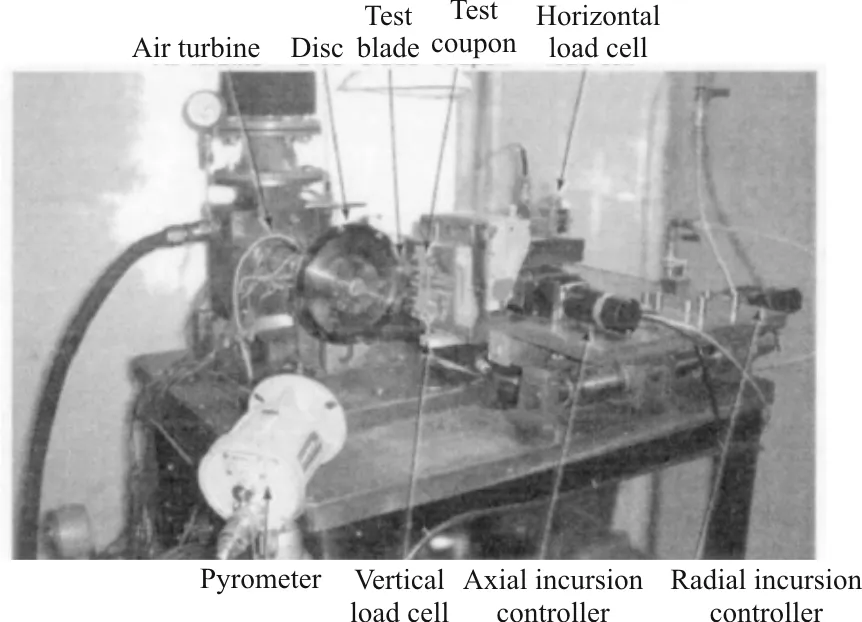

加拿大國家研究委員會航空航天研究所(NRC)燃氣輪機實驗室在自建的可磨耗試驗機上測試涂層在模擬服役溫度情況下的高溫可磨耗性,試驗機總體如圖3所示[8]。空氣渦輪驅動混合支撐的轉子輪盤至最高40 000 r/min,對應最高葉尖線速度425 m/s,安裝有涂層試樣的平臺由徑向和軸向安裝的兩臺伺服電機驅動,進給速率范圍為2.54~762 μm/s,涂層試樣可采用平板型和圓弧形,通過在涂層試樣背面安裝電阻絲加熱器可將涂層試樣加熱至最高600 ℃工況下測試涂層的可磨耗性能。

圖3 NRC可磨耗試驗機

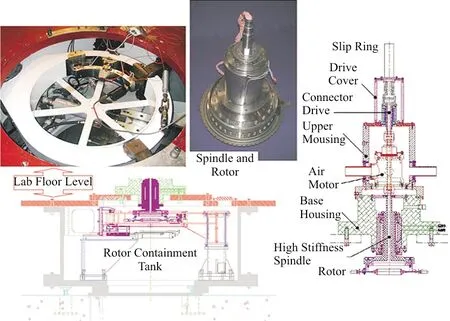

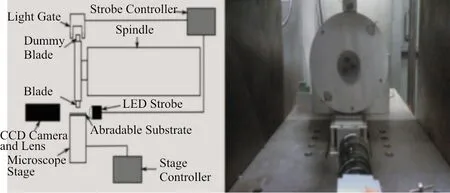

美國俄亥俄州立大學燃氣輪發動機研究所聯合通用電氣航空發動機部門和MachineryVibrations公司在其SPF設備上進行“葉片-機匣”的碰摩試驗研究。試驗裝置采用輪盤高速旋轉,試樣沿徑向入侵方式模擬真實工況下的碰摩過程,動力系統主要是可逆氣動馬達驅動高剛度中空主軸,試驗輪盤通過轉接器懸掛于主軸下方,最高試驗轉速達20 000 r/min,入侵增量為5 μm,整體試驗臺如圖4所示[9]。

圖4 俄亥俄州立大學立式旋轉碰磨試驗臺

美國PWA公司設計了一套專用于渦輪葉片刮磨試驗的高速試驗裝置,如圖5所示[10]。該試驗臺可在輪盤上噴涂可刮削涂層,通過高轉速電機帶動輪盤旋轉,通過進給電機模擬葉片徑向生長,進行刮磨試驗,通過試驗可獲得刮磨過程中刮磨層的刮磨溫度及刮磨扭矩。

圖5 美國PWA公司的高速試驗裝置

美國NASA研制了一套高速刮磨試驗設備,如圖6所示[11]。該設備采用2.24 kW異步電機作為主軸驅動電機。轉子直徑191 mm,材料Ti-6Al-4V,葉片寬度12.7 mm,厚度3.175 mm,模擬葉片數量12。葉尖(迷宮齒外緣)線速度達320 m/s。涂層試樣進給速率最小2.54 μm,采用紅外測溫儀測量葉尖/刃口處的溫度,摩擦部位后90°位置測量溫度。在變速器與輪盤直徑的主軸上設置扭矩傳感器,測量摩擦力矩表征摩擦力。在試樣工裝上安裝應變片,測量徑向載荷,表征正向壓力。

圖6 美國NASA Lewis的可刮削試驗臺架示意圖

英國Sheffield大學研制了一臺高速碰摩試驗裝置,如圖7所示[12],其通過電主軸驅動轉子-輪盤系統最高能到21 000 rpm,可實現刮擦線速度110~200 m/s,進給速率達到3.4~2000 μm/s。

圖7 英國Sheffield大學試驗裝置

1.2 國內研究現狀

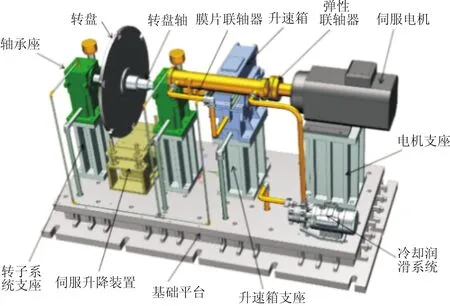

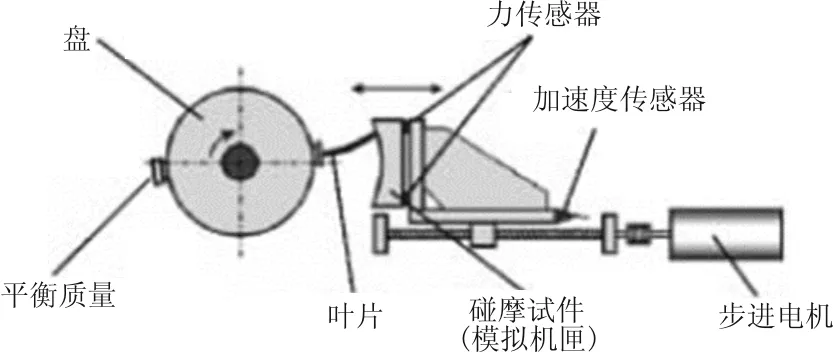

天津大學和中國民航大學聯合研制了一臺可用于模擬壓氣機轉子高速旋轉時葉片與機匣發生碰摩故障從而磨耗機匣內壁圖層的試驗臺,如圖8所示[13]。

圖8 天津大學和民航大學研制的高速碰摩試驗裝置

試驗臺由電機通過齒輪升速箱驅動轉子-圓盤系統高速旋轉,設計的圓盤直徑為800 mm,在轉盤圓周設置葉片安裝榫槽,將鈦合金葉片安裝在榫槽中定位。通過驅動轉盤高速旋轉使葉片邊緣達到最大線速度400 m/s,與此同時,碰摩伺服升降裝置可將制備有封嚴涂層的碰摩板以2 μm/s進給精度向高速旋轉的葉片進給,實現碰摩故障的模擬。為采集碰摩力、轉盤葉片線速度、轉盤軸端位移、軸承座振動、升速箱振動等數據,在測試位置布置相應傳感器,利用自主開發的測控系統實現數據的采集和試驗過程的實時控制。

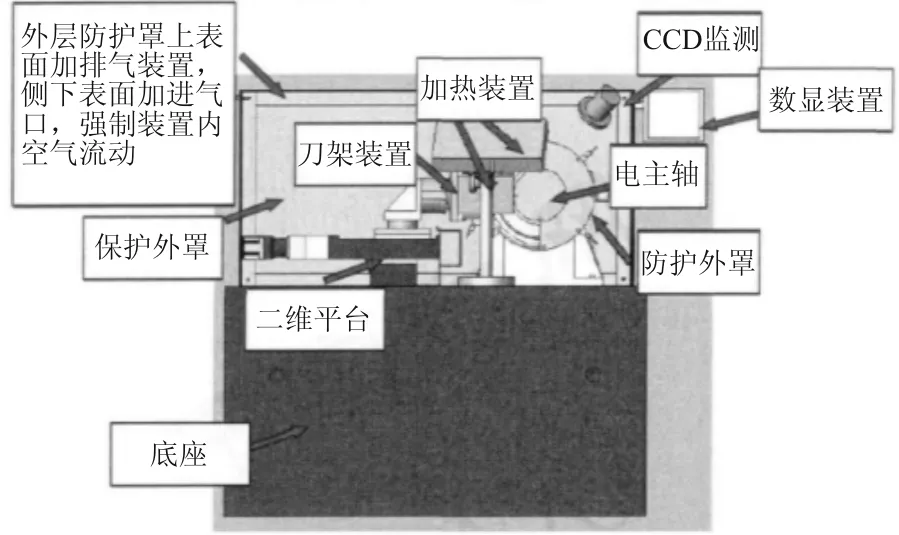

中國科學院金屬研究所專用材料與器件研究部自主研發了一套模擬高速高溫工況下評價封嚴涂層服役性能的刮擦式摩擦磨損試驗機PWW,如圖9所示[14]。通過采用電主軸直接驅動負載主軸至最高18 000 r/min,可實現刮擦線速度高達160 m/s,進給速率范圍2~3 000 μm/s。該試驗機采用輻照聚光加熱,最高加熱溫度1 200 ℃。

圖9 中國科學院金屬研究所試驗裝置

航空工業北京航空精密機械研究所聯合哈爾濱工業大學研制了一臺航空發動機封嚴涂層刮削式試驗機,如圖10所示[15]。試驗機以S7-200CN可編程邏輯控制器控制高頻變頻器驅動電主軸,電主軸實際最高轉速達23 500 r/min,同時PLC輸出模擬量信號作為伺服驅動器控制信號,配合大速比減速器,可實現徑向1~2 000 μm/s,軸向500~2 000 μm/s的進給速率范圍。選用陶瓷纖維加熱器對涂層試樣所在局部范圍加熱,經仿真計算涂層可達1 150 ℃,實際測試只能加熱至最高300 ℃。

圖10 北京航空精密機械研究所和哈工大刮削式試驗機

浙江大學聯合北京礦冶研究總院研制的能夠模擬高速高溫碰摩工況的封嚴涂層可磨耗試驗機,設計的最大葉尖半徑250 mm,葉尖線速度450 m/s,高速高溫氧氣-丙烷火焰直接加熱涂層試樣及基板,通過調節氧氣和乙炔的流量控制火焰燃燒強度,調整火焰與試樣基板之間的距離,配合遠程視頻監控系統,實現對加熱溫度的準確控制,加熱溫度可達到1 000 ℃以上。整個試驗裝置如圖11所示[16]。

圖11 浙江大學及北京礦冶研究總院可磨耗試驗機

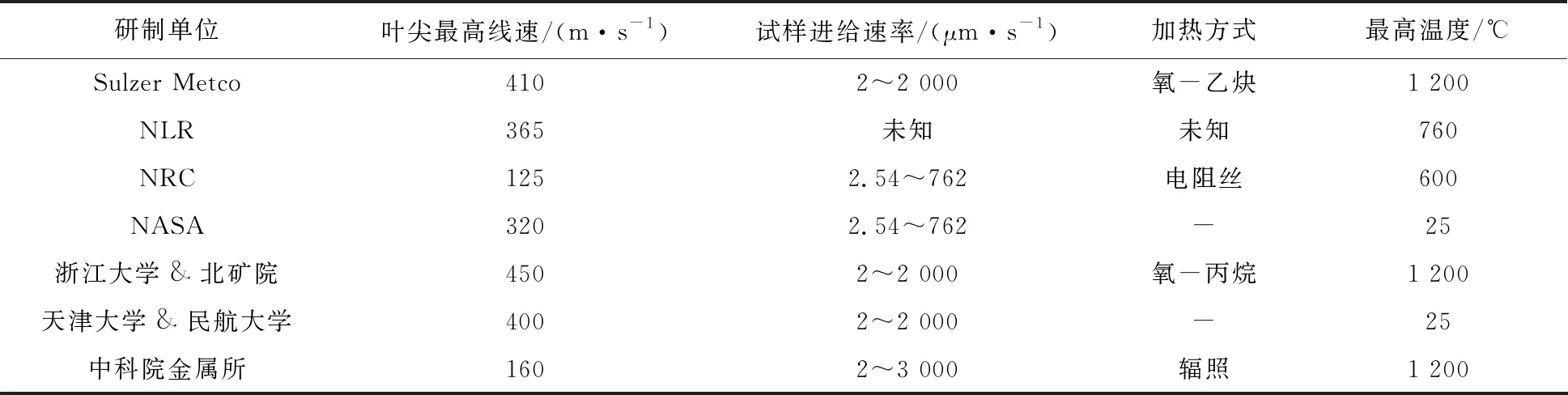

國內外典型碰摩磨耗試驗臺性能參數對比如表1所示。

表1 國內外典型磨耗試驗設備性能參數

2 葉片-涂層機匣碰摩試驗測試技術研究現狀

封嚴涂層與葉片刮擦磨耗產生徑向與切向的碰摩力,對于研究其磨耗機理有重要的作用,不僅可以用來表征涂層可磨耗性的優劣,也可以結合刮擦接觸能量理論進行深入的磨耗機理研究。由于該力作用時間極短,而且由于葉片與涂層磨耗刮擦作用切入至切出過程中角度的改變、試驗進給導致刮擦切削深度的改變,涂層材料的不均勻性和磨耗作用過程中可能出現致密化現象,使得在刮擦過程中沿圓周方向和徑向都會出現變化,這樣給碰摩力的測量帶來了困難。在葉片涂層高速碰摩產生的動態高頻碰摩力測試方面,國內外主要采用壓電式力傳感器配合信號調理模塊和高速數據采集系統進行測量。

2.1 國外研究現狀

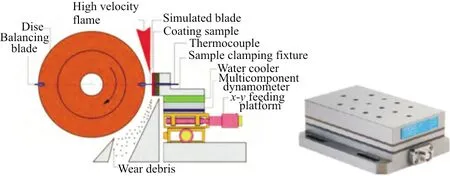

瑞士Sulzer Metco公司研制的高溫可磨耗試驗機測試方案如圖12所示[6],采用由若干個三向壓電式力傳感器組成的測力平臺測量碰摩過程中試件受到的碰摩力,通過安裝在涂層試件基板上的熱電偶測量試樣溫度變化,利用安裝在進給機構上的位置傳感器測量進給深度,并使用高速數據采集儀采集、顯示并存儲涂層試件溫度、進給速率、進給深度、葉尖速度及碰摩力等數據。同時,試驗系統還通過高速攝像設備記錄每次刮削過程葉片葉尖和涂層表面的變化。

圖12 Sulzer Metco公司碰摩測試方案

德國學者Ahrens等將力傳感器沿徑向布置在碰摩試件的背部,并安裝在進給平臺上組成測力單元,以測量不同侵入深度時的碰摩力,如圖13所示[17]。

圖13 德國Ahrens的碰摩力測試方案

2.2 國內研究現狀

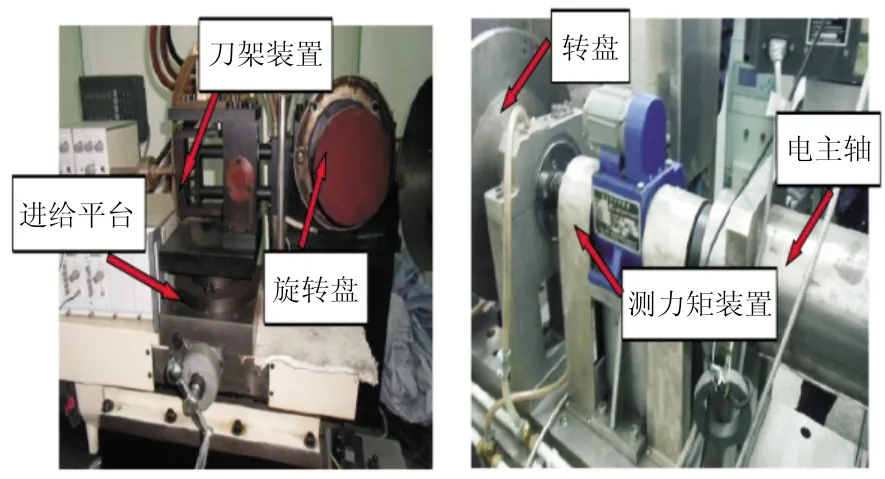

對于高溫環境下的碰摩力測量,浙江大學與瑞士Sulzer Metco公司采用了相似的測試方案,利用Kistler9257B測力計配合5080A多通道電荷放大器及采樣頻率高達2 MHz的高速數采卡測量碰摩力,如圖14所示[18]。

圖14 浙江大學碰摩力測試方案

該測力計為板狀結構,由4個三向壓電式力傳感器組成,可同時測量碰摩過程中試件受到的徑向、切向、軸向力及力矩,而且使用該測力計進給平臺在承受碰摩力時不易變形,有效保障了測試精度,為滿足測力計的工作溫度要求,試件與測力計之間采用水冷板連接和隔離。

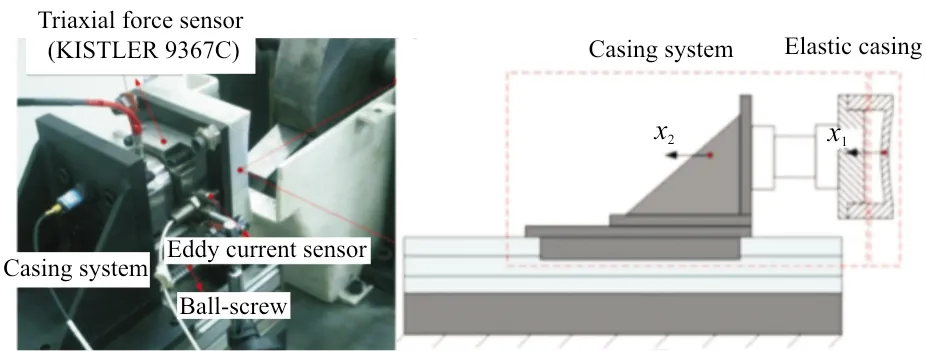

東北大學設計了如圖15所示[19]的碰摩力測試方案,其將一個Kistler9367C三向壓電式力傳感器布置在模擬機匣后方用于測量徑向及切向高頻碰摩力。

圖15 東北大學碰摩力測試方案

3 封嚴涂層可磨耗試驗驗證方法研究現狀

由于封嚴涂層結構(金屬骨架、潤滑相、孔隙)的復雜性及其工況(高速、高溫)的特殊性,涂層與葉片在刮擦過程中涉及多種磨損機制,并且可能發生磨損機制的轉變。因此評價封嚴涂層的性能需要綜合多方面的指標,包括強(硬)度、彈性模量、韌性、導熱性、高溫強度等理化和力學表征,也包括摩擦因數、磨損量、沖蝕率、摩擦功耗、疲勞極限、耐蝕性等行為表現。這些性能有的是由材料的成分、組織和結構等決定的固有特性,有的是與工況條件密切相關的服役特性,它們相互關聯并且相互作用和相互影響。

為評價封嚴涂層在具體工況下的使役性能,將“可磨耗性(Abradability)”作為一項重要的評價指標,是指封嚴涂層與葉片發生刮擦時涂層的被磨耗能力,也稱為“可刮削性”[14],也是評價封嚴涂層性能的關鍵指標。對于可刮削性的最基本要求是封嚴涂層優先被刮削,葉片不磨損或者少量磨損,刮削時摩擦副的能量損失小。可刮削性是氣路密封配副摩擦學特性的表達,既與涂層和葉片材料性能有關,又與磨損過程中的載荷、速度、環境及表面溫度的演變影響密切相關,反映了系統特征,尤為重要的是體現入侵深度、入侵速率、刮擦頻率等參數不容忽視的作用。需要指出的是,封嚴涂層的可刮削性區別于通常所說的材料耐磨性,其定量數據不僅與磨損量有關,還包括反映氣路密封配副在高速高溫條件下的刮擦力變化、能量損耗、表面狀態改變以及磨損產物特性等相關內容。

FAA、EASA等機構對于封嚴涂層可磨耗性能考核驗證試驗方法已形成較完備的體系,而我國現有的現有工業標準(HB 7236)只有涂層機械性能指標,沒有綜合考慮環境影響。

3.1 國外研究現狀

通過長時間研究發現,作為材料的服役性能,模擬工況下進行磨損試驗得到的數據,在用于表征和評價封嚴涂層上更為有效。雖然目前對封嚴涂層的可磨耗性評價尚未建立起公認的標準或試驗方法,但其趨勢是模擬高速高溫條件下的摩擦磨損試驗,以期尋求評價封嚴涂層的有效判據。

美國 NASA Lewis 研究中心對多種封嚴材料的刮擦行為進行研究,發現:①封嚴涂層尤其是低密度封嚴涂層的刮擦性能對刮擦速度、入侵速率、葉尖外形等因素十分敏感;②低密度材料通過離散顆粒的流失適應刮擦作用,發生涂抹時摩擦產熱速率會顯著提高(約兩個數量級),可用于指示磨損方式是否發生變化;③致密易塑性變形材料刮擦行為較穩定,硬度作為首要篩選指標[11],并提出相關指數值(Correlating Number)N,N值越小,材料可刮削性越好,葉片磨損量越小。

N=極限抗張強度×延伸率×密度×熱容量×熱加工溫度

(1)

對于封嚴材料的評價,開始是綜合各測量值(力、溫度、磨損量等)和金相分析結果進行定性評價,最終將可刮削性定義為體積磨損量的比值,即:

(2)

式中:ΔVb為葉片的體積磨損量;ΔVs封嚴涂層的體積磨損量。

期望轉子(葉片或刀口)的磨損量很小,理想狀態下轉子磨損量為零,則封嚴材料的可刮削性最好。

美國 PWA(Pratt & Whitney Aircraft)公司以敷有涂層的圓盤為高速轉動部件,以葉片為徑向進給樣品,通過測定可刮削封嚴材料與模擬葉片葉尖刮擦過程的能耗,利用測得的溫度分布和一維運動鰭片模型,計算出傳給葉片、可刮削涂層和磨屑的能量分數,并命名該研究內容為“刮擦能量學”(Rub Energetics)。得出主要結論如下:①按自變量對封嚴涂層刮擦行為的影響大小排序依次為:入侵速率、刮擦速度和葉片厚度、入侵深度和封嚴涂層密度。②低入侵速率時,低能耗、低葉片磨損;中高入侵速率時,封嚴材料向葉片轉移;高入侵速率時,高能耗、高葉片磨損[20]。

Sulzer Metco公司設計制造的高溫刮擦試驗裝置的入侵速率由施加的載荷決定,采用丙烷-氧氣噴燈環加熱(溫度高達1 100 ℃),涂層與旋轉葉片接觸形成環形刮擦痕[21]。在試驗過程中,僅使用兩個渦輪葉片,而且葉片與涂層穩定接觸,所以試驗條件較工況惡劣。涂層的可刮削性定義為涂層與葉片磨損量的比值,即涂層磨痕深度與葉片磨損高度之比。

華盛頓大學E.P.Petrov[22]參考NASA實驗裝置,對多種葉片材料和葉片外形條件下80 %Ni 20 % Cr封嚴涂層的刮擦行為進行研究,研究結果與前人的相一致,并定義致密化因子:

(3)

式中:Wg為與所產生磨痕體積相等的封嚴涂層的質量;Ws為刮擦過程中封嚴涂層的實際質量損失。

將使役條件下封嚴涂層的致密化因子與實驗室數據、圖形相結合,即可得到其使役過程中的工況條件。將封嚴涂層的有效性(可刮削性)定義為磨損質量比值,即涂層磨損質量與葉片磨損質量之比。其值越大,說明封嚴涂層的可刮削性越好,由于測量方便,計算簡單,因而得到了廣泛的應用。

封嚴涂層的可刮削性評價經歷了從定性到定量的發展過程,以能耗、動態硬度或葉片與涂層磨損量的比值作為評價指標,近年來則多以涂層的三維磨損機制圖了解發生磨損機理轉變與刮擦試驗的運動參數間的聯系,從而用于指導熱噴涂工藝或封嚴涂層的選擇,甚至開發新型涂層。

Sulzer Metco公司利用建成的高速刮擦試驗裝置已成功開發出多個系列的高性能涂層[23],如可用于450 ℃的AlSi金屬基涂層,650 ℃的金屬陶瓷基涂層(DurableTM 26XX),850 ℃的 CoNiCrAlY基涂層等。近年來,歐共體著手對封嚴涂層進行數值模擬研究,主要步驟有:①采用圖像分析軟件和統計學方法對現有的封嚴涂層形貌、顯微結構,特別是對金屬框架、固體潤滑相和孔隙的形狀、大小及分布進行分析并以模擬的方法將圖像疊加形成封嚴涂層等效圖;②通過測定涂層的準靜態力學和熱學性能,摩擦學特性(如沖蝕率),再與高溫高速刮擦臺架上測得的可刮削性聯系,以便組合幾種性能參數準確表達對應于不同溫度和速度下最佳可刮削性的有效判據;③探索通過涂層制備工藝參數和原料3種成份的配比、粒度等以獲得最佳涂層的方法,目前尚未見到具有成功經驗和研究結果的報導。

3.2 國內研究現狀

20世紀90年代,西安交通大學易茂中等[24]采用M-200磨損試驗機研究多種中溫封嚴涂層在不同載荷下可磨耗性及磨損機理并分析M313、M310等幾種封嚴涂層的摩擦行為和可刮削性,并對其進行排序;西安交通大學陸明珠等[25]等利用自制電子沖擊刮削試驗機,對封嚴涂層進行了可刮削性測試,得到刮削載荷-位移曲線,對封嚴涂層可磨耗性和結合性能進行評價。21世紀初,中科院金屬研究所高禩洋等[26]利用單擺沖擊劃痕法研究了三種封嚴涂層的沖擊刮削性能,通過對比能耗曲線判斷其刮削性能,同時已完成高速/高溫多功能摩擦磨損試驗機研制,并利用該試驗機對封嚴涂層的可刮削性進行了相關研究。近些年來,數值模擬技術開始應用在封嚴涂層可刮削性研究中。

4 結束語

通過對比國外高溫高速可磨耗試驗臺發現,瑞士Sulzer Metco公司研制的設備處于比較領先的地位,與其相比,國內試驗臺在試樣進給速率、加熱溫度以及葉尖線速度方面還有一定差距,且試驗工況與發動機真實工況存在一定差異。在封嚴涂層可磨耗性考核驗證方面,國外FAA、EASA等機構已形成較完備的體系,而我國現有的工業標準(HB 7236)只有涂層機械性能指標,沒有綜合考慮環境影響。

因此,需要研制與涂層使用工況相似的高溫高速葉片-涂層機匣碰摩試驗臺,形成接近發動機真實工況的封嚴涂層可磨耗性能考核驗證試驗方法,探索葉片-機匣碰摩過程中轉子系統動力學特性及故障演化機理,從而加快實現高性能航空發動機的自主研發和生產,增強我國經濟和國防實力。