虛擬樣機技術在摩托車開發和減振中的研究與應用

李飛 盧占盈 金鑫 游國強

摘? 要:摩托車振動問題,是一直以來困擾我國摩托車制造企業且需要不斷改進的問題,在產品設計階段運用虛擬樣機技術對摩托車產品的振動特性進行仿真,可以實現產品的整體優化和性能匹配。通過在MSC.Patran環境下建立車架的有限元模型,經過ADAMS建立仿真數字模型,再與實驗分析結構對比,驗證摩托車虛擬樣機模型的正確性。

關鍵詞:摩托車虛擬樣機? 發動機? 單軸平衡

Abstract: The problem of motorcycle vibration has always been a problem that our motorcycle manufacturing enterprises needs/needed to improve.In the product design stage,using virtual prototype technology to simulate the vibration characteristics of motorcycle products can achieve the overall optimization and performance matching of products.Through the establishment of the finite element model of motorcycle frame in MSC.Patran environment,the simulation digital model of motorcycle is established by Adams,and compared with the experimental analysis structure,the correctness of the motorcycle virtual prototype model is verified.

Key Words: DMU of motorcycle; Engine; One-shaft balance

根據傳統的產品設計模式,要想獲得更好的產品設計,就必須先制作物理樣品,然后再制作和測試這些樣品;如果性能要求得不到滿足,原始模型需要修改和優化。這種傳統的設計明顯耗費不少的資源。隨著信息技術的發展,這些傳統的設計方法可以被模擬模型替代。這就消減了物理樣品的制造和測試數目,并減少了產品的開發成本和周期。

虛擬樣機技術是一種全新的數字化產品設計方法,其應用數字化設計和產品模擬技術,制造3D數字化產品模型,模擬實際產品,模擬其性能和行為[1]。在產品的整個生命周期中,根據需求,從不同的角度和需求出發,進行產品行為和性能的模擬、測試和評價,達到以虛擬樣機替代實物樣機實現成功研發的目的。在我國快速發展的摩托車行業,發動機振動問題日漸顯現。該文以某型摩托車為研究對象,應用虛擬樣機技術、摩托車平衡軸減振技術來分析減振效果,促進發動機平衡軸的設計與改進。

1? 發動機減振技術

發動機自身振動以及來自地面的激勵是引起摩托車振動的主要來源[2],該文主要考慮由發動機振動而引起的摩托車振動情況。通過以下兩種方式可減輕振動現象:安裝平衡軸減振和彈性懸掛減振。

1.1 平衡軸減振原理

平衡結構的增加可使一階往復慣性激振力達到完全平衡,圖1為平衡軸減振原理圖。

主、從動平衡齒輪1和2的齒數相等,且主動齒輪1連接曲柄,帶動齒輪2作等速反向旋轉。平衡量mdrd在齒輪1的P處和齒輪2的Q處,mdrd=mBr/2。平衡質量產生的慣性力X1=-mBrω2cosωt使一次往復慣性力得以抵消,Y方向的慣性力Y=0。

在平衡齒輪上增加減振結構可有效降低平衡機構產生的振動。平衡機構布置情況如圖2所示。

計算結果表明,發動機振動情況經平衡后有顯著好轉。故中小排量發動機可通過平衡軸實現減振(見圖3)。

1.2 發動機彈性懸掛減振技術

建立運動坐標系O-xyz和連體坐標系O-xyz兩個坐標,發動機質心c與坐標原點O重合,xOy在發動機的對稱面內。當發動機處于靜平衡狀態時,坐標原點O重合于剛體的質量中心,且兩坐標系也相互重合。倘若車架有很大的剛度,發動機沒有明顯振動現象,不考慮阻尼帶來的干擾。那么用廣義坐標qc=(xc,yc,zc,α,β,γ)r來描述發動機的動作。設發動機通過n個彈性隔振器與車架相連,第i個懸掛點坐標為分別是Ki1,Ki2,Ki3在運動坐標系中3個坐標軸方向上的彈性系數。

2? 摩托車虛擬樣機模型

2.1 動力學分析

通過在MSC.Patran環境下進行模態分析能夠得到摩托車結構的有效數據,能反映各方面結構的動態特性。把握結構間的彼此關聯以及體系的動態特性,為結構的動態設計和改良提供理論支持。

模態分析時,車架體積可根據已知的桿單元橫截面積、殼單元厚度以及管單元的壁厚和管徑算出。質量再根據各材料密度計算得出。將質量分配至各個節點形成質量矩陣。剛度矩陣由指定材料的泊松比和彈性模量計算得出。模型的固有頻率以及各固有頻率下的振型通過模態分析得出[3]。

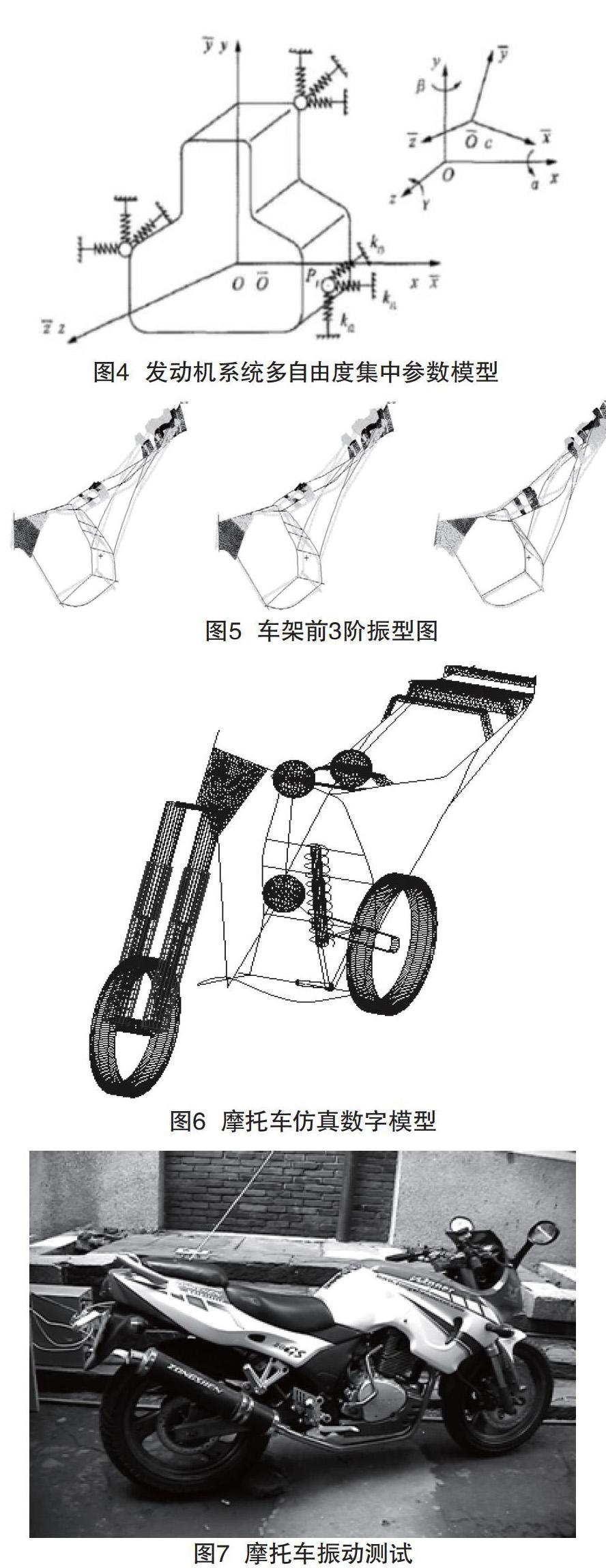

經過計算可知,車架前10階固有頻率為87.52、108.39、150.25、243.11、250.00、273.19、292.27、327.85、330.94、343.33,前3階車架固有頻率的振型圖如圖5所示。

2.2 整車建模

基于虛擬樣機建立摩托車振動分析模型,該模型包括減震活塞、減震筒、輪輞、支撐架、連接塊、連接架、手把、車架、輪胎等重要零部件。彈簧和減振器的作用采取有阻尼的彈簧進行簡化處理,將車架模型創為MNF文件, 導入ADAMS環境中建立仿真數字模型[4](見圖6)。

3? 仿真研究

(1)模型驗證。

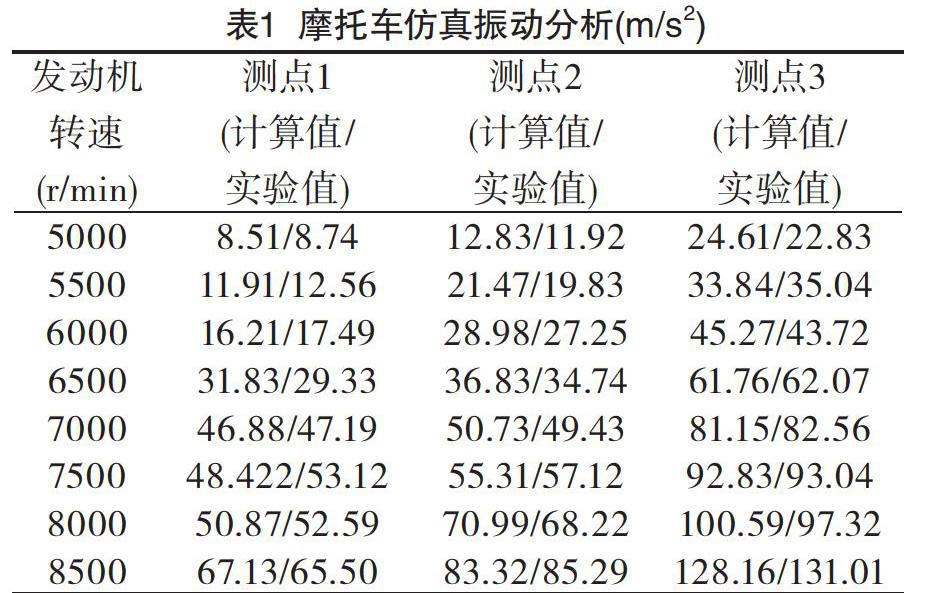

為了清楚對照試驗結果:在測試中布置3個振動測試點。測試點1、2、3分別設于儀表盤、后懸掛盒型板的后板和座椅右側邊處,其中:點1測垂直車架立管方向的值;點2測垂直于后板方向的值;點3測垂直坐墊方向的值。通過對該款摩托車進行振動檢測,來驗證摩托車仿真數字模型的正確性,具體見表1。

(2)方案對比。

具體見表2、圖7。

4? 結論

該文采用數值模擬仿真技術,對摩托車振動進行了仿真分析,通過對比實驗數據,證明該方法的正確性,為摩托車減震的仿真設計做出了新的操作辦法,為我國產品的設計優化及創新做出了富有意義的探索。經過對計算結果的分析,我們可得出如下結論。

(1)平衡軸減振技術用在發動機低轉速段的效果要比其用在高轉速段的效果更好。低轉速發動機更適合于安裝平衡軸進行減振。測點1、測點3在安裝平衡軸后的降振效果非常明顯。但是測點2要次之。

(2)對比發動機全彈性懸掛和平衡軸兩種減振方式,全彈性懸掛的減振效果在各個轉速段都很好。使用發動機全彈性懸掛進行減振,更能有效降低振動現象。

參考文獻

[1] 賀兵.基于虛擬樣機技術的包裝機械系統仿真研究[J].包裝工程,2008(2):54-56.

[2] 何渝生,魏克嚴,洪宗林.汽車振動學[M].北京:人民交通出版社,1990.

[3] 孫學軍,何玉林,杜靜.基于有限元的摩托車振動分析與控制[J].現代制造工程,2005(2):70-73.

[4] 王磊,杜靜,何軍.剛柔耦合技術在摩托車動強度分析中的應用[C]//中小型內燃機專業技術研討會,2008.