壓力容器檢驗中常用無損檢測技術的應用

王成睿

(廣州特種承壓設備檢測研究院,廣州 510663)

0 引言

近年來,各行各業(yè)所使用的壓力容器數(shù)量越來越多,應用范圍日趨廣泛,其中應用到化工業(yè)和石油行業(yè)的數(shù)量最多。據(jù)統(tǒng)計,截至2018年底,全國壓力容器數(shù)量達到394.6萬臺,而石油化工行業(yè)壓力容器數(shù)量占總量的一半以上。壓力容器在使用過程中一般都承裝有易燃、易爆、腐蝕、有毒等物質(zhì),而且還具有較高的溫度和壓力,加上其使用環(huán)境比較惡劣,一旦出現(xiàn)意外很難控制,發(fā)生爆炸的概率非常高,嚴重威脅人們生命和財產(chǎn)安全。日常使用過程中,壓力容器經(jīng)常發(fā)生泄漏,造成周邊環(huán)境污染和中毒事故。所以對其進行檢測十分必要。據(jù)相關報告顯示,2018年,全國有472個綜合性特種設備檢驗機構(gòu)和531個無損檢測機構(gòu)。至2018年年底,這些特種設備檢驗機構(gòu)在特種設備制造過程監(jiān)督檢驗中,發(fā)現(xiàn)并督促整改了2.38萬個質(zhì)量安全類問題;在安裝、改造、修理過程監(jiān)督檢驗中,發(fā)現(xiàn)并督促整改了41.94萬個質(zhì)量安全類問題;在定期檢驗中,發(fā)現(xiàn)并督促整改了承壓類設備15.83萬個質(zhì)量安全類問題。全年未發(fā)生重特大事故,而且事故發(fā)生數(shù)量、死亡或受傷人數(shù)與往年相比均有不同程度地下降。由此可見,對壓力容器進行檢測具有非常重要的實際意義[1]。

1 壓力容器無損檢測的應用

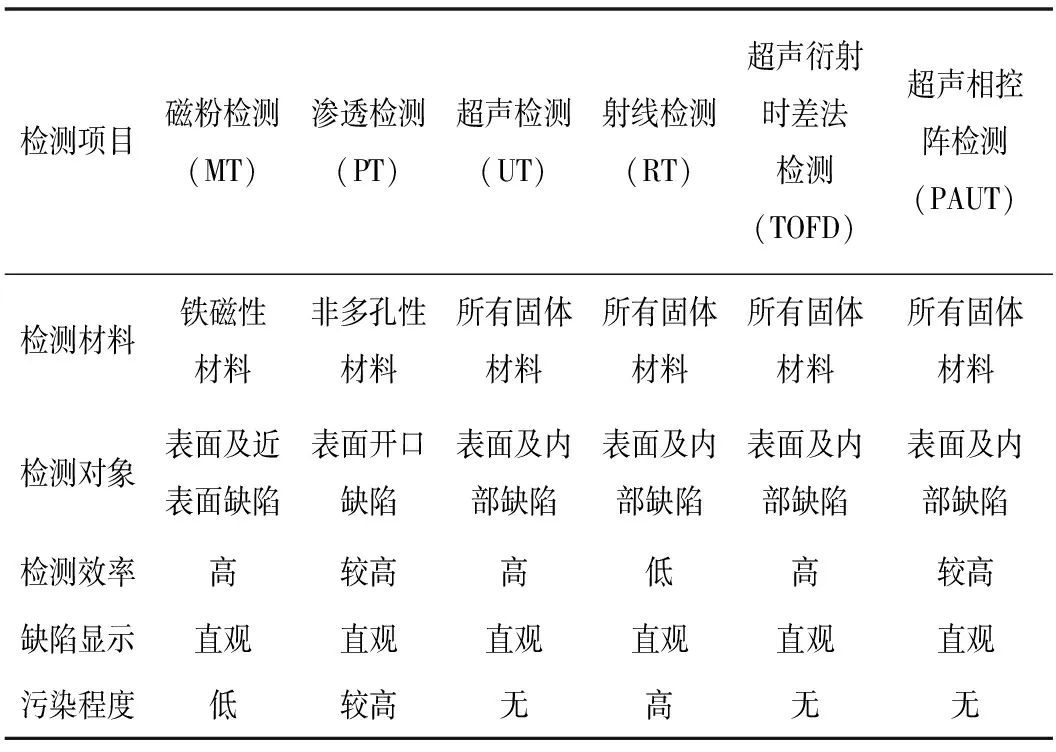

目前,壓力容器常用的無損檢測有磁粉檢測、滲透檢測、超聲檢測、射線檢測、超聲衍射時差法檢測以及超聲相控陣檢測等技術方法[2]。

1.1 磁粉檢測(MT)

磁粉檢測技術主要依靠由鐵磁性材料組成的壓力容器部件中存在缺陷部位通過磁場泄漏原理導致該部分的磁場線出現(xiàn)變形,根據(jù)磁粉的可吸附性作用來準確顯現(xiàn)出壓力容器表面及近表面的缺陷。磁粉檢測技術的優(yōu)勢在于可以非常直觀地查看缺陷部分的位置、大小及形狀等,檢測周期非常短,成本比較低。缺點是只能檢測鐵磁性材料,無法檢測出材料內(nèi)部的缺陷,對于被檢測材料的表面光滑度有一定的要求,檢測完成后的退磁工序比較復雜。

根據(jù)相關的特種設備缺陷統(tǒng)計報告[3],承壓設備在制造過程中至少有70%的缺陷是表面缺陷,而在設備使用過程中有90%的缺陷是表面缺陷或由表面缺陷引起的其他缺陷,因此磁粉檢測技術具有很廣闊的應用范圍。

1.2 滲透檢測(PT)

滲透檢測技術是指滲透劑在毛細管現(xiàn)象的作用下,在設備缺陷部位的表面形成一種非多孔物質(zhì)并留下痕跡的檢測方法。目前,滲透檢測技術主要用于有色金屬、塑料、陶瓷等材料所組成的壓力容器的表面開口缺陷中,這種檢測方法非常簡便易操作,顯示出來的缺陷問題比較直觀,檢測成本也比較低。缺點是只能檢測材料表面的缺陷,對于近表面和內(nèi)部缺陷則完全沒有辦法。另外,滲透劑如果處理不當還容易污染設備和周邊環(huán)境。滲透檢測技術的應用范圍和磁粉檢測技術差不多,而且可以用于非鐵磁性材料。

1.3 超聲檢測(UT)

超聲檢測技術是目前在壓力容器無損檢測中應用非常廣泛的一種方法,其基本原理是利用超聲波在材料中的傳播能量衰減以及反射、折射等現(xiàn)象來有效檢測壓力容器的內(nèi)部缺陷。超聲檢測具有很大的局限性,對于設備近表面缺陷不是很敏感,對于檢測出來的缺陷判定需要經(jīng)驗豐富的專業(yè)技術人員來進行,而且檢測出來的結(jié)果很難進行定量分析,這些都限制了超聲檢測的應用范圍。

1.4 射線檢測(RT)

射線檢測技術在壓力容器無損檢測中的應用時間非常長,相對來說更為成熟,目前主要用于壓力容器焊接部位的檢測。按照放射源的不同,主要分為X射線檢測和γ射線檢測。X射線檢測主要用在厚度比較薄、體積比較小的壓力容器中,檢測厚度一般在80 mm以內(nèi)。而γ射線檢測主要應用于厚壁壓力容器、球形壓力容器或集中焊縫數(shù)量比較多且難以架設X射線檢測機器的部位,等等[4]。根據(jù)不同的放射源,其檢測厚度可達到200 mm。射線檢測技術最大的優(yōu)勢在于可以準確可靠且無影響性地直觀顯示出壓力容器內(nèi)部缺陷的性質(zhì),而且膠片不容易損壞,可以長期保存以備復查使用。射線檢測技術對于壓力容器焊縫內(nèi)部的夾渣、氣孔等問題判定非常準確。缺點是因拍攝的問題可能會出現(xiàn)漏檢的現(xiàn)象。另外,檢測成本比較高,放射源所釋放的射線對人體會產(chǎn)生一定的害處,在檢測過程中需要采取特殊的防護措施。

1.5 超聲衍射時差法檢測(TOFD)

超聲衍射時差法檢測技術是近年來才興起的一項無損檢測方法,主要是基于惠更斯原理吸收壓力容器內(nèi)部結(jié)構(gòu)的衍射能量來定量分析所存在的缺陷。該檢測技術克服了普通超聲檢測技術(UT)存在的缺點,檢出率非常高,檢測速度也比較快。缺陷類型的判定較為直觀,尤其對于缺陷垂直方向的定位和分析非常精準。但超聲衍射時差法檢測技術也存在一定缺陷,對于近表面的檢測存在盲區(qū),定性分析也存在一些困難,直觀顯示的缺陷圖像也需要經(jīng)驗豐富的專業(yè)技術人員來進行判斷。目前,主要將超聲衍射時差法配合其他的檢測方法應用到壓力容器的無損檢測技術中。

1.6 超聲相控陣檢測(PAUT)

超聲相控陣檢測技術是近年大力發(fā)展的新檢測方法,與其他檢測技術相比,有很大的優(yōu)越性。其具有探傷深度大、效率高、分辨率高、信噪比高等特征,主要應用在航天、核工業(yè)等重要科技領域,在壓力容器方面的應用范圍還不是很廣泛。不過,隨著科學技術的創(chuàng)新發(fā)展以及實際需要,不少研究人員也加大了對于超聲相控陣檢測技術在不同行業(yè)中的應用,很多實驗研究發(fā)現(xiàn),將超聲相控陣檢測方法與超聲衍射時差法(TOFD)進行技術上的融合,能夠再次提高檢測的精準度。

各類無損檢測方法比較結(jié)果詳見表1。

表1 壓力容器常用無損檢測方法比較

2 結(jié)語

應在壓力容器的各個環(huán)節(jié)進行嚴格地檢測,以保證其性能良好。檢測人員要結(jié)合實際檢測環(huán)境及壓力容器中可能存在的缺陷,選擇合適的檢測方法。要能夠測定出壓力容器中存在的不足,保證壓力容器的正常安全使用,要確保較高的性價比,避免資源浪費。要不斷研究開發(fā)新型無損檢測技術,進一步提高檢測精準度,強化壓力容器的安全使用。