電梯制造安裝過程的焊接工藝控制分析

劉一鳴

摘 要:隨著國家科技、經濟水平的不斷發展,越來越多的高樓大廈拔地而起,隨著高樓的增多,電梯的運用越來越頻繁,而在電梯的制造、安裝過程中,電梯的焊接工藝控制非常重要,因為焊接質量的好壞,能夠直接影響電梯運行的穩定性,所以本文就電梯制造安裝過程的焊接工藝控制展開分析,希望對有需要的人有所幫助。

關鍵詞:焊接工藝;焊接質量;電梯制造安裝

電梯作為目前各大城市經常使用的特別機械設備,它的發明與使用給人們帶來的極大的便捷,不僅可以提高人們的出行效率、還給特殊群體的出行帶來了極大的便利。因此在電梯的制造、生產時,需要設計者注重其焊接工藝控制等方面,因為這些才能制造出長時間使用的電梯裝置。本文就筆者在電梯廠家多年的工作經驗,以此展開相關論述。

一、焊前的焊接試驗

1.1電梯制造安裝過程中的焊接特點

在電梯或電梯井的焊接的過程中,焊縫往往比較短,并且大多采用現場焊接,所以焊工一般選擇焊條進行焊接,這就會造成焊接過程受到多方面的影響,焊接質量有所差別,所以焊工需要嚴格遵守焊接紀律來保障焊接質量。并且在焊接過程中,焊工需要熟悉的掌握常見的焊接方式如熔化焊、壓力焊、釬焊,只有這樣才能保證焊接效率。

1.2焊前選定焊接標準

目前我國的GB7588沒有對電梯安裝制造的焊接工藝制定標準,所以焊工可參考NB/T47014-2011焊接工藝評定。

因為在電梯的制造與安裝前,焊工都是需要進行預焊接來進行質量測定,這樣可以驗證焊接方式是否正確,這時生產方就需要規定具體的焊接材料、焊接部位、焊接方式等來讓焊工焊接,這就是所謂的焊工工藝任務書了,通過這種方法來對一家焊接企業進行評判打分,看看他們是夠能夠滿足電梯、電梯井的焊接需要。

1.3焊接試驗的合格標準

對于試樣焊接完成后的驗收,首先應該先進行外觀驗收,看看是否平整、無毛刺等,然后再通過X射線進行透視監測,看看焊接內部是否焊實、焊密,也可以通過經驗豐富的老員工通過敲擊的方式進行檢測,以NB/T47013-2015標準為例,焊接結果達到Ⅱ級才算合格,之后還需要對焊接部件進行拉伸、180°彎曲、沖擊測試,將測試結果制成報告,將報告結果作為指導下面正式生產的參考依據。

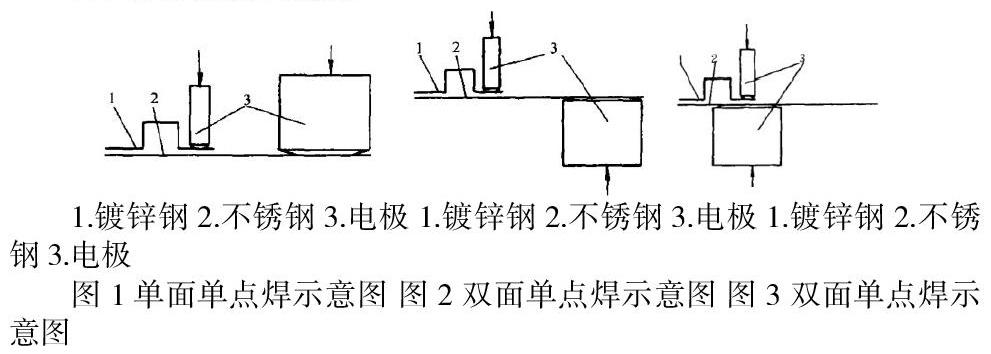

二、電梯不銹鋼面板正面無壓痕焊接新工藝

目前的電梯生產工藝中,一種名為不銹鋼面板正面無壓痕焊接新工藝越來越多的被投入使用。我們將焊接板的一面稱為正面,這一面焊接過后,顯露不出明顯的焊接“痕跡”。下面就舉出一個成功的案例供大家參考。

在進行不銹鋼面板正面無壓痕焊接工藝前,需要準備一下焊接物品。

1.交流凸焊機,可以選擇200KVA,進行單點的點、凸焊。

2.400KVA單面點焊機。進行單面點、凸焊。

3.36000J或以上的電容儲能焊機。

4.電源與自制單面雙電機加壓裝置連接的電容儲能焊機。

5.凸點的沖模。

6.錐臺形狀的鉻鋯銅電極。

7.不銹鋼和鍍鋅鋼板。

針對不同種的焊接方案,用不同的電極壓力、焊接電流、焊接時間來進行不同硬度材料的焊接,這些都是通過焊接加壓裝置、電焊控制器來進行調節的。在焊接過程中不斷的對焊接部位進行觀察,從板的垂直方向觀察焊接表面有沒有明顯的顏色差別和光滑程度,然后焊工經過經驗的積累,可以用焊接部位的顏色以及火花迸濺的方式來實時進行焊接部位狀態的了解,焊接完成后通過撞擊等破壞性試驗進行焊接部位強度的測試。焊接的強度應該滿足將焊接部位分開后有足夠的紐扣狀熔核留在母板上。

三、電梯整體焊接工藝

在電梯的安裝制造中,離不開對電梯的焊接。電梯焊接目前所面臨的難點主要是在焊接點。在電的焊接中,焊接點很多,其次焊接的方位360°都有,并且對于焊接的要求很多都是全熔透焊接,這就會使得焊接部分容易產生裂紋以及變形。針對這種情況我們可以使用電渣熔嘴焊和雙絲雙弧焊對稱焊接工藝。下面就詳細進行這方面的講解。

3.1技術難點

電梯焊接技術難點大致可分為以下幾點:1.焊接位置復雜多變,進行焊接時需要進行焊接處坐標定位以及部件的空間定位。2.電梯的焊接單位主要是以箱型結構,造成焊接節點多,焊接后容易產生形變。3.由于電梯焊接空間大,在焊接前要進行詳細的樣圖設計、焊接工藝以及焊接方向的制作和認證。

3.2技術措施

對于這種體積較大,設備較多的焊接工程需要進行一下措施進行焊接。1.首先是對鋼材的選取,因為體積龐大,質量較重,所以要選擇高硬度鋼材。2.需要進行軟件模擬,可以使用CAD繪圖工具對整體的結構進行詳細標注。3.根據項目的大小情況和焊接需求如結構類型、焊接處的數量、焊接處的形式等選擇焊工,工作前還要對焊工進行技術考核,模擬實際焊接過程,保障焊接質量。4.建立完善的工藝編制書、焊接工藝指導書、焊接工藝評定任務書,模擬、預測施工時的焊接問題,提前準備解決方案,并且進行階段性驗收,嚴格按照焊接工藝評定任務書來進行焊接質量的檢查,對于不合格、有缺陷部位實施重新焊接。5.對于焊接流程堅決按照可控制性出發,合理安排焊接順序,提前對工作環境進行調節,使得焊接產品質量統一。

3.3焊接手段

一般對于電梯的焊接采用的是箱型的立柱和支撐體。通過采用多方位焊接工藝,提高焊接質量,這樣還能夠減少焊接處出現裂紋。焊接時可以在柱內施加勁板,并且讓焊工能夠從三個方向進行手動操作和二氧化碳保護,在進行最后一塊柱面板焊接后,對于勁板周邊的焊縫進行熔嘴電渣焊補焊和對稱施焊。

3.3.1 T型位置焊接

通常我們將主焊縫(上面板、側面板、下面板的焊接)稱之為T型焊縫,這只一些經驗豐富的焊工會使用埋弧焊還進行高效率、高質量的焊接,因為電梯箱體較厚,所以用傳統的埋弧焊不能達到要求,因此要使用更加先進的粉末

埋弧焊,焊接的方法是:先進行翻轉90度的主焊縫打底補焊,然后進行雙絲雙弧焊,最后再將箱體翻轉180度進行最后一條主焊縫的焊接。

3.3.2 隔板端板焊接

一般隔板的焊接工藝是針對厚度大于25mm的鋼板進行焊接,首先焊工要先使用60~100℃在焊縫兩側100mm內進行火焰預焊,這時應該讓鋼板背面清根。然后用中間向兩端跳焊的方式進行多隔板焊接,最后進行火焰矯正。

四、總結

隨著越來越多的電梯投入到我們的生活當中,保證電梯的安裝質量以及制造工藝尤為重要,在進行電梯的制造、安裝時,設計人員應該先對電梯的使用地點、環境進行考察,然后制定出合理、經濟、安全的焊接步驟以及焊接手段,監督人員在電梯制造、安裝時,要堅決嚴格執行焊接標準,不能徇私舞弊,并且在電梯投入使用前要進行運作考核,當這些都滿足調節后,才能將電梯正式的投入使用。

參考文獻:

[1]李曉延,武傳松,李午申.中國焊接制造領域學科發展研究[J].機械工程學報,2017(08).

[2]景武,趙所,劉春曉.基于 DELMIA 的飛機三維裝配工藝設計與仿真[J]. 航空制造技術,2018(08).

[3]吳杰,孫剛.DELMIA 系統在航空維修中的應用研究[J].航空制造技術,2017(05).

[4]張輝,孫茜,吳曉瑜.DELMIA 虛擬裝配技術在飛機研制中的應用[J]. 航空制造技術,2017(03).

[5]李景新,鄭國磊.DELMIA 系統在飛機裝配模擬中的應用研究[J]. 航空制造技術,2017(07).

[6]何亮,李書學,董曉軍.武漢天興洲公鐵兩用長江大橋鋼梁制造試制桿件焊接收縮變形控制探討2018(06).