基于有限元分析理論的滑座輕量化分析研究

王信 王用 伍妮艷

摘 要:隨著計算機分析軟件和硬件的快速發展,優化分析在機床行業中應充分應用。對機床大件的重量和結構進行優化分析,研究大件壁厚,筋板布局、厚度對機床快速進給、結構剛度、動態性能的影響。有目的性的選擇合適的參數,這對提高機床性能和自主創新有重要意義。

關鍵詞:優化分析;滑座;筋板布局;剛度

1 引言

目前機床行業趨向于高精密、高速、重大方向發展。回轉工作臺的滑座是機床的重要功能大件,由于機床高精密、高速、重大等設計要求,直接影響機床大件結構的剛度、固有頻率等性能指標。滑座主要承受工件的靜載荷及機床加工時所產生的切削負載,滑座的靜動態特性直接影響其使用壽命和機床的加工精度。因此滑座必須有足夠的結構剛度和良好的結構特性。優化結構布局及內部筋板排列,研究筋板對變形、重量的貢獻大小,明確結構性能和變化因素,盡可能輕的質量和盡可能簡化的結構,在保證產品性能的基礎上盡量降低成本。這對探討結構本身的性能,對機床設計制造技術本身的研究是有意義的。

本文應用有限元分析軟件,結合傳統方案,對滑座結構進行設計、目標優化、再設計,得出相對傳統方案更為合理的結構。

2 滑座結構分析

2.1 有限元模型的建立

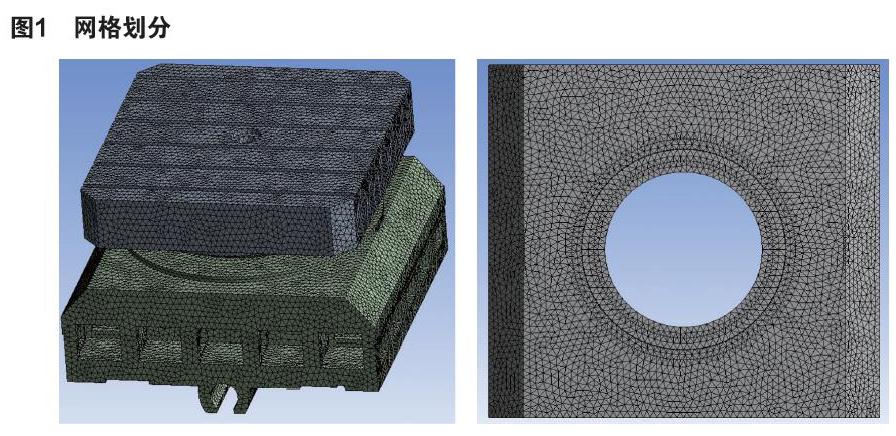

利用Pro/E建立滑座的三維模型。為提高網格劃分質量,方便計算過程順利進行,需要去除模型中小尺寸的細節和特征。簡化內容包括:

(1)刪除削隙槽、凸臺、臺階、凹槽;

(2)螺紋孔、螺栓孔、定位孔、注油孔;

(3)圓角、倒角、齒輪、軸。

為了使得計算分析結果與實際相同,計算時附帶工作臺臺面。

2.2 原滑座結構靜力學分析

簡化好的模型導入有限元分析軟件中。定義滑座材料HT-300,密度ρ=7200kg/m3,彈性模量E=138GP,泊松比μ=0.25。工作臺采用solid20mm純六面體單元自動劃分網格。模型總節點數為619450,有限單元數為371965。對滑塊安裝面施加固定約束、自重,臺面均布加載2×104N負荷(滿載)。網格模型如圖1所示。

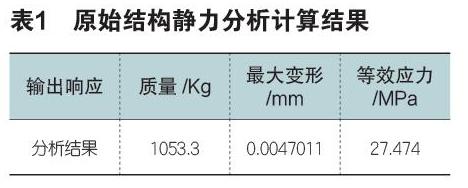

在有限元軟件中分析求解,得出原始滑座結構方案結果如表1所示。

據分析結果可以看出,最大變形主要分布在軸承安裝面上,最大變形量為0.0047011mm,最大應力主要集中于滑塊安裝面周圍,最大應力為27.474MPa。由變形可以看出影響最大變形的位置在軸承安裝面上,因此可以適當調整滑座內部筋板厚度及個數。

2.3 原滑座結構拓撲優化

拓撲優化是結構優化的一種。結構優化分為尺寸優化、形狀優化、形貌優化和拓撲優化。拓撲優化以材料分布為優化對象,通過拓撲優化,可以在均勻分布材料的設計空間中找到最佳的分布方案。拓撲優化相對于形狀優化,具有更多的設計自由度,能夠獲得更大的設計空間。根據靜力學分析加載條件對原始結構進行分析。從結果可知,原始結構的材料可去除部分為結構的四個邊角處、非軸承安裝面處,及分散于各條筋上的小部分材料。上述部位在結構中受力最小,對整體結構靜剛度貢獻小,可做減重處理,對結構起到主要支撐作用的軸承安裝面的支撐筋。

3 原始滑座結構的多目標優化

在拓撲優化分析基礎上,為使滑座具更小的質量和更高的靜剛度,使結構各項主要特征參數達到最優組合,本案中采用有限元分析軟件中的模塊,進行優化方式,對滑座結構進行離散參數優化分析。

根據結構特性建立相對應的目標函數、設計變量等。

(1)參數設置及其相關定義,如表2所示。

(2)設計變量定義:

X=(ds_11,ds_12,ds_13,ds_14,ds_15)

目標函數:

在保證剛度的基礎上,追求最小的質量。主要輸出的目標參數有:

P1—總質量Mass,滑座的整體重量,單位kg;

P2—總變形Maximum滑座最大變形值,單位mm;

從靈敏度質量響應可以看出,隨著ds_11、ds_12、ds_14、 ds_15值的增加,輸出質量隨之增大;隨著ds_13參數值的增加,輸出質量隨之減小。

從靈敏度變形響應可以看出,隨著ds_13、ds_15值的增加結構的變形減小,其余參數的值增加結構的變形量增大。

4 滑座新結構分析

4.1 新結構模型建立

通過對滑座結構進行離散的目標參數優化分析綜合,取平衡數值,滑座高度ds_11=322,橫筋厚度ds_12=20,豎筋厚度ds_14=20,橫筋個數ds_13=4,豎筋個數ds_15=4。

4.2 新結構變形

對新結構進行參數優化分析和驗證分析,得出最終結構的靜力學分析結果。采用和原結構加載的邊界條件一致,為結果提供對比分析的依據。其最大變形及應力如表3所示結果。

5 結論

通過上面的分析對比可以得出以下結論:

(1)滑座優化設計后,結構更加合理,質量更加輕量化,在同等剛度條件下節省材料88.2kg左右,質量減少了11.9%,符合移動部件輕量化行業設計要求。

(2)最大變形原始結構為0.0047011mm,最終結構為0.0043461mm,變形減少了0.003550mm,剛度相應提高了1.33%。

(3)最大應力原始結構為27.474MPa,最終結構為10.787MPa,降低了16.786MPa,雖然改進前后都滿足材料屈服極限要求,但改變了應力集中的位置。

由上述結論可知,借助正確的理論指導和先進的計算手段,有目標的優化結構,節約材料,提高產品設計質量和產品性能,節省設計人員的研發時間和實驗成本,是一種有效的設計方法。由此逐步建立完整的數據庫,可為今后的設計提供范例和參考。

參考文獻:

[1]ANSYS Inc, ANSYS User's Manual[S],2007.

[2]徐燕申.機械動態設計[M].北京:機械工業出版社,1992.

[3]仿真科技論壇. http://forum.simwe.com/

[4]楊姝.復雜機械結構拓撲優化若干問題研究[D]:[博士學位論文].大連:大連理工大學,2007.

[5]蒲廣益.ANSYS Workbench基礎教程與實例詳解[M]. 北京,中國水利水電出版社,2010.

[6]覃文杰,左正興.機床整機動態特性分析[J].機械設計,2000(24).