基于無線傳輸?shù)臏y振刀柄設(shè)計及實驗研究

陳奇?zhèn)ィ愇捣迹奕胤迹K川

(南京航空航天大學(xué) 機電學(xué)院,江蘇 南京 210016)

0 引言

隨著現(xiàn)代機械制造技術(shù)的發(fā)展,人們對零件尺寸精度、加工表面質(zhì)量以及加工效率提出了更高要求。切削加工中的刀具與工件的相對振動不僅會降低工件的表面質(zhì)量,而且還會加劇刀具磨損,對加工精度和生產(chǎn)成本造成影響[1]。為了保證工件的加工質(zhì)量,實際加工過程中常采用降低切削用量的方法,限制了機床和刀具的切削性能的發(fā)揮和機械加工生產(chǎn)效率的提高[2]。因此,對加工過程中的切削振動進行監(jiān)控對提高切削加工精度和加工效率有十分重要的意義。

在銑削加工的振動檢測領(lǐng)域中,傳統(tǒng)的加工振動檢測方法一般是在機床主軸或工件上粘貼加速度傳感器[3]。將加速度傳感器粘貼在機床主軸上測量振動信息,由于傳感器距離工件-刀具加工區(qū)域距離較遠(yuǎn),振動信號衰減嚴(yán)重,容易被機床噪聲覆蓋,難以檢測到刀具的振動信息[4]。而在工件上安裝的加速度傳感器則需要隨著工件更換頻繁拆裝,且傳感器在工件上的安裝位置對走刀路徑造成影響,不適合工件的高速、大批量加工。因此,需要提出一種更具通用性和實用性的銑削振動檢測解決方案。

隨著無線傳輸技術(shù)的發(fā)展,無線傳感器技術(shù)在工程制造領(lǐng)域的應(yīng)用越來越廣泛[5-6]。國內(nèi)外許多研究者將傳感器集成在刀柄上甚至刀具內(nèi)部,實現(xiàn)了溫度[7]、切削力[8]、轉(zhuǎn)矩[9]等信號的直接測量。目前國內(nèi)外對測振刀柄的研究還停留在實驗階段,限制測振刀柄大規(guī)模應(yīng)用的主要原因包括離線供電限制了單次充電后刀柄系統(tǒng)的續(xù)航時間和刀柄系統(tǒng)動平衡無法滿足銑削加工需求等。

本文設(shè)計了具有振動檢測功能的低功耗智能刀柄系統(tǒng),提出了測振刀柄動平衡問題的解決方案,實現(xiàn)了刀柄銑削加工振動信號在線檢測和無線傳輸。刀柄系統(tǒng)采用模塊化設(shè)計,使用BT30刀柄進行改裝,也適用于不同型號的銑刀以及機床主軸的銑削振動檢測。因此測振刀柄具有通用性和重復(fù)利用性,對提高機械加工效率和零件加工表面質(zhì)量有重要作用。

1 智能刀柄方案設(shè)計

由于刀柄跟隨機床主軸做旋轉(zhuǎn)運動,采用信號線將傳感器與數(shù)據(jù)采集卡連接,使用PC進行信號采集的方法并不適用。因此需要將嵌入式數(shù)據(jù)采集系統(tǒng)和傳感器集成到刀柄中,上位機通過無線通信技術(shù)對下位機振動信號的采集工作進行控制,實現(xiàn)刀具振動信號的無線監(jiān)測。刀柄系統(tǒng)通過鋰電池離線供電,為了滿足測振刀柄系統(tǒng)重復(fù)使用的要求,需要對外提供充電接口。由于刀柄系統(tǒng)的體積受到刀柄尺寸和加工環(huán)境的限制,供電電池容量也相應(yīng)受到限制。為了提高刀柄系統(tǒng)單次充電的續(xù)航能力,需要對刀柄系統(tǒng)進行功耗控制。除了硬件方面選用低功耗的電子元件之外,在軟件方面,需要設(shè)計低功耗睡眠功能,減少刀柄系統(tǒng)非工作時間的功耗。

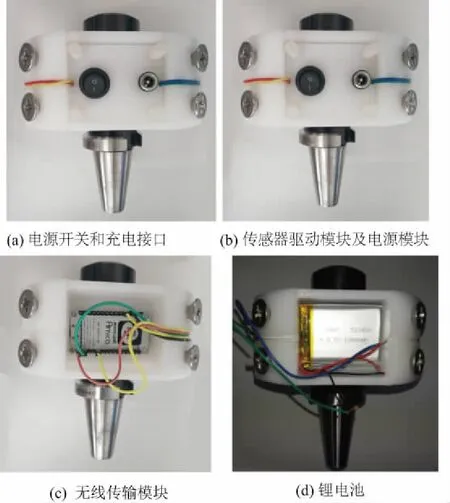

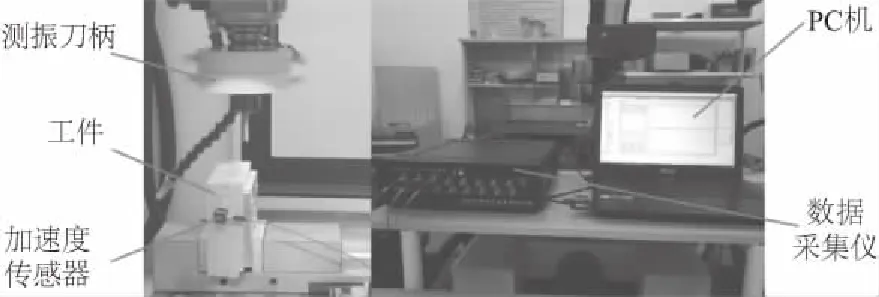

為了保證刀柄系統(tǒng)的剛度,智能刀柄系統(tǒng)方案設(shè)計中選用在BT30刀柄上加裝一體化嵌入式系統(tǒng)模塊的方法,避免對刀柄本身結(jié)構(gòu)造成破壞。嵌入式系統(tǒng)使用有較高機械強度和剛性的POM材料作為電路安裝盒,四周均勻分布8個螺栓孔,通過調(diào)節(jié)平衡螺栓來修正刀柄系統(tǒng)的剩余不平衡量。電路安裝盒的四面留有4個安裝槽,分別安裝傳感器驅(qū)動電路以及電源調(diào)理電路、具有無線傳輸功能的嵌入式處理器模塊、鋰電池組等,測振刀柄實物圖如圖1所示。

圖1 測振刀柄實物圖

2 智能刀柄系統(tǒng)設(shè)計

2.1 刀柄硬件系統(tǒng)設(shè)計

智能測振刀柄硬件系統(tǒng)組成包括:作為微控制器和無線傳輸模塊的低功耗Wi-Fi芯片ESP8266,電源調(diào)理模塊,具有ADC轉(zhuǎn)換功能的ADXL345加速度傳感器模塊。系統(tǒng)硬件組成圖如圖2所示。

圖2 測振刀柄硬件組成

ESP8266是某公司生產(chǎn)的低功耗、高集成度Wi-Fi芯片,內(nèi)置Tensilica L106 32-bit RISC處理器,CPU時鐘速度最高可達160MHz,支持實時操作系統(tǒng)和Wi-Fi協(xié)議棧,可將高達80%的處理能力留給編程開發(fā)。ESP8266有Modem-sleep、Light-sleep、Deep-sleep 3種省電模式,工作溫度范圍達到-40℃~+125℃,適合作為微控制器和Wi-Fi模塊應(yīng)用在工業(yè)領(lǐng)域中。

ADXL345是一款體積很小的超低功耗3軸加速度傳感器芯片,A/D轉(zhuǎn)換精度為13位精度,加速度測量范圍達±16gm/s2,內(nèi)置轉(zhuǎn)換速度為3kHz的ADC模塊簡化了電路設(shè)計,通過I2C或SPI接口可以方便地與控制器直接連接,實現(xiàn)振動數(shù)據(jù)讀取。

為了降低系統(tǒng)功耗,充分利用芯片性能,本系統(tǒng)以ESP8266作為加速度信號采集的主要控制芯片和無線數(shù)據(jù)傳輸?shù)腤i-Fi通信芯片。測振刀柄用于低主軸轉(zhuǎn)速下的加工振動檢測,振動信號的數(shù)據(jù)量相對較小,而且由于刀柄體積的限制,電路板布局需要盡量緊湊,本文選用了通信速率較低但接口較為簡單的I2C總線進行數(shù)據(jù)采集。使用ESP8266的GPIO口模擬I2C接口,移植I2C接口驅(qū)動和傳感器驅(qū)動程序,實現(xiàn)傳感器初始化配置和加速度信號讀取。

刀柄系統(tǒng)為旋轉(zhuǎn)部件,無法實現(xiàn)接觸式在線供電,因此選用7.4V鋰電池(2個標(biāo)準(zhǔn)3.7V鋰電池串聯(lián))對ESP8266進行供電;選用了低功耗開關(guān)電源芯片LM2596對鋰電池電源進行降壓,將穩(wěn)定的5 V直流電壓提供給負(fù)責(zé)采集和信號傳輸?shù)腅SP8266模塊。為了節(jié)省電路板空間,將電源調(diào)理電路與傳感器芯片驅(qū)動電路集成在一塊電路板上。

2.2 刀柄軟件系統(tǒng)設(shè)計

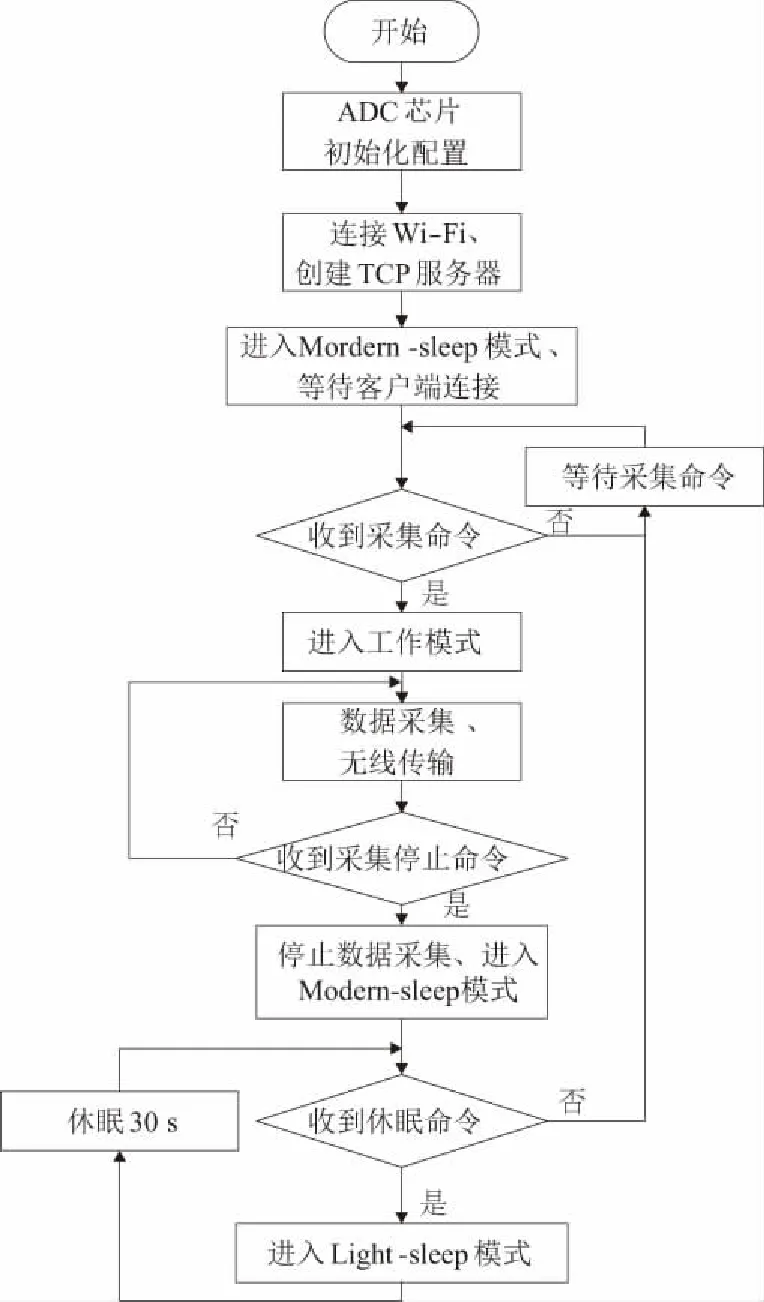

刀柄系統(tǒng)(下位機)上電后首先完成ADC芯片初始化配置、Wi-Fi自動連接以及服務(wù)器創(chuàng)建,等待上位機(PC機)連接以及控制命令。下位機軟件通過建立TCP服務(wù)器的方式對外提供通信,在同一局域網(wǎng)中的PC機都可通過。通過向刀柄系統(tǒng)服務(wù)器發(fā)送相應(yīng)請求命令來實現(xiàn)測振刀柄的數(shù)據(jù)采集和傳輸控制、低功耗/工作模式切換、下位機重啟等操作。

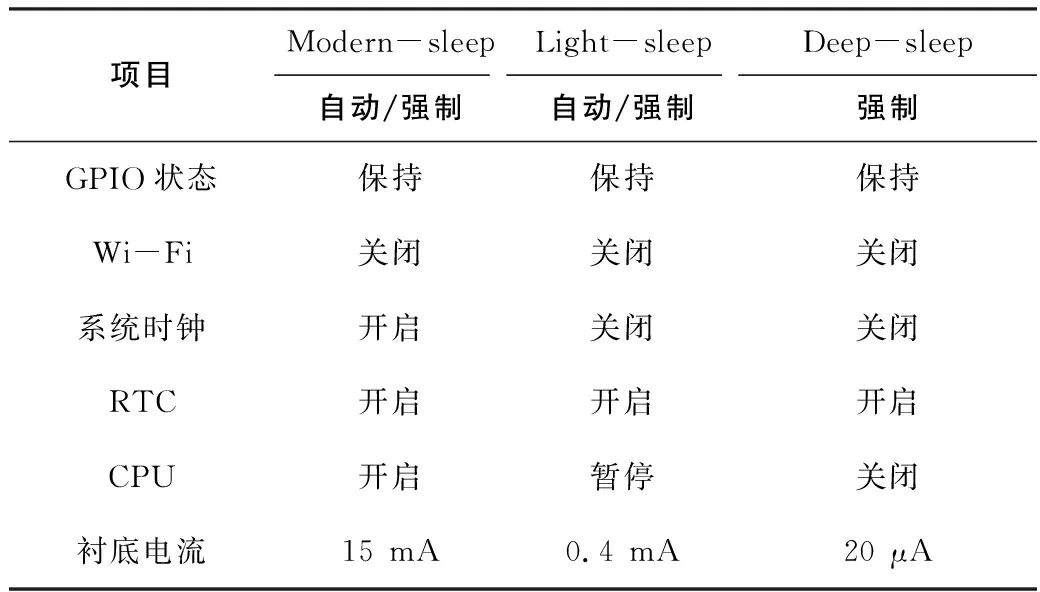

使用ESP8266提供的睡眠模式可以減少芯片功耗,有效提高系統(tǒng)單次充電后的續(xù)航時間。ESP8266提供3種睡眠模式,分別是Modem-sleep、Light-sleep、Deep-sleep,其特性比較如表1所示。

在不需要檢測振動信號時,上位機可發(fā)送控制消息使刀柄系統(tǒng)進入Light-sleep模式,將CPU暫停,并以30s為周期通過定時器自動喚醒,在下位機的喚醒回調(diào)函數(shù)中響應(yīng)上位機的狀態(tài)控制命令,判斷是否開始采集振動信號,軟件流程如圖3所示。

表1 睡眠模式特性

圖3 下位機軟件流程

3 智能刀柄監(jiān)測軟件設(shè)計

本文以PC機作為上位機軟件開發(fā)平臺,上位機監(jiān)測軟件使用Qt編寫界面,使用socket網(wǎng)絡(luò)編程與智能測振刀柄的TCP服務(wù)器進行通信。為了實現(xiàn)大量振動數(shù)據(jù)的還原和后續(xù)處理,上位機軟件調(diào)用MATLAB信號處理函數(shù)對振動數(shù)據(jù)進行信號處理和分析。上位機監(jiān)控軟件由采集控制模塊、信號預(yù)處理模塊以及振動信號分析模塊組成。

上位機將Socket與TCP服務(wù)器的IP地址和開放的端口號綁定,通過對Socket的讀寫實現(xiàn)與測振刀柄系統(tǒng)的通信和數(shù)據(jù)傳輸,上位機通過發(fā)送采集控制命令以及系統(tǒng)休眠命令控制智能刀柄系統(tǒng)的工作。采集命令發(fā)送完成后,刀柄系統(tǒng)會通過TCP服務(wù)器將振動數(shù)據(jù)發(fā)送至上位機,并在監(jiān)控界面實時顯示。

由于刀具切削過程的復(fù)雜性與切削現(xiàn)場的各種干擾,使銑削加工振動信號總是夾雜著噪聲。加工振動信號屬于非平穩(wěn)信號,時頻域去噪算法的濾波效果并不理想,考慮到小波閾值去噪算法的計算速率較快且去噪效果較好的特點,本文通過Qt調(diào)用MATLAB小波分析工具箱,對振動信號進行了閾值去噪處理。

為了更加直觀地觀察銑削加工振動情況,需要對振動信號特征進行提取和分析。常用的信號分析方法包括時域、頻域信號特征提取,小波分析等。本文采用時域分析中的均方根值來反映振動信號的能量特征。通過小波包分析提取振動信號的小波包頻帶能量分布情況,從中可以較直觀地看出振動信號的能量分布情況。

4 智能刀柄性能實驗驗證

在動平衡儀的工具參數(shù)編輯界面輸入希望達到的平衡質(zhì)量等級,設(shè)定目標(biāo)銑削加工的表面粗糙度Ra為3.2,機床主軸最大轉(zhuǎn)速為2500r/min,刀柄質(zhì)量2.5kg,則測振刀柄的許用剩余不平衡量U為15.8g·mm。經(jīng)過動平衡調(diào)節(jié)后,測振刀柄的剩余不平衡量為2.9g·mm,滿足銑削半精加工的許用剩余不平衡量要求。

為了驗證刀柄系統(tǒng)的振動檢測性能,本文設(shè)計了銑削加工振動檢測性能對比實驗。在工件上粘貼加速度傳感器,使用測振刀柄進行銑削加工,同時對加工振動信號進行檢測,將加速度傳感器與測振刀柄采集的振動信號進行對比,實驗環(huán)境如圖4。試驗所用機床為某公司的立銑床(型號XK-L540,最高轉(zhuǎn)速30000r/min),試驗加工材料為鋁合金,工件尺寸為170mm×130mm×50mm,銑刀直徑為10mm。加速度傳感器粘貼在工件表面,距離銑削加工區(qū)域80mm。機床主軸轉(zhuǎn)速1000r/min,切削深度為1mm,進給速度400mm/min。

圖4 銑削振動試驗現(xiàn)場

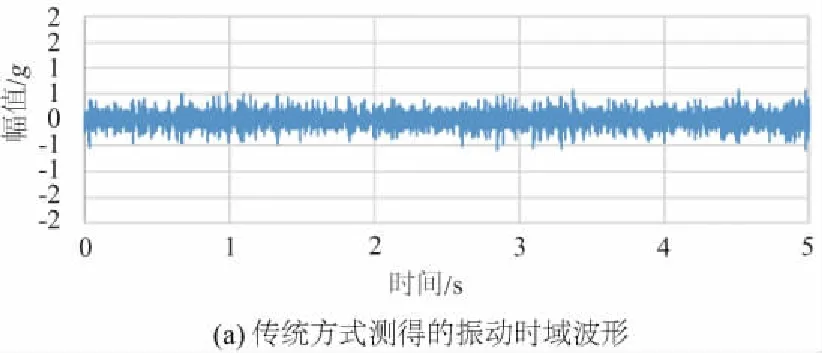

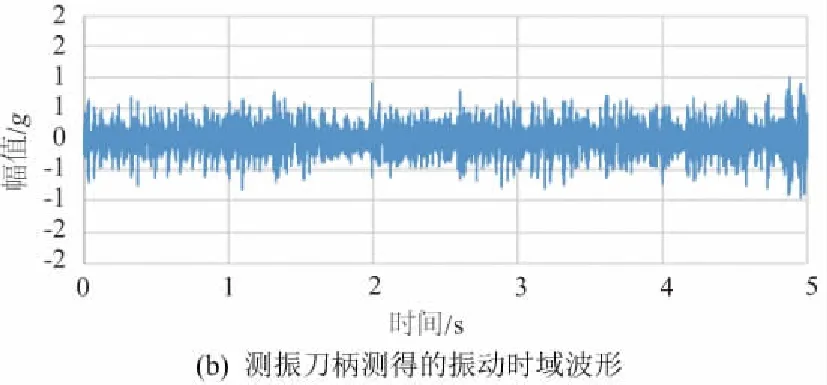

傳統(tǒng)測振方式以及使用智能刀柄測得的振動信號如圖5所示。經(jīng)過計算可知傳統(tǒng)方式測得的加速度信號均方差為0.13820g,測振刀柄的加速度信號均方差為0.23141g。

圖5 兩種方式測得的加工振動

5 結(jié)語

本文分析了銑削加工振動監(jiān)測技術(shù)的不足,并提出了將無線傳感器應(yīng)用于機床刀柄系統(tǒng)中的無線振動監(jiān)測方案,完成了刀柄系統(tǒng)的結(jié)構(gòu)設(shè)計、下位機軟硬件設(shè)計以及上位機監(jiān)測軟件的開發(fā),并提出了測振刀柄系統(tǒng)的動平衡解決方案。刀柄系統(tǒng)剩余不平衡量為2.9g·mm,可滿足主軸轉(zhuǎn)速2500r/min以下的銑削半精加工需求。經(jīng)過銑削加工振動檢測試驗,得出了以下結(jié)論:

1) 測振刀柄最高轉(zhuǎn)速可達2500r/min,可以滿足中、低轉(zhuǎn)速下銑削半精加工的需求,測振刀柄可對一般銑削加工中的振動進行在線監(jiān)測。

2) 在工件上粘貼加速度傳感器的傳統(tǒng)方式測得的加速度信號均方差為0.13820g;而測振刀柄得到的加速度信號均方差為0.23141g,較傳統(tǒng)測量方式的結(jié)果增加67%。可見測振刀柄對振動信號的檢測能力更強。