機電作動器產熱與傳熱特性實驗研究

林靈矯,連文磊,牛文敬

(南京航空航天大學 能源與動力學院,江蘇 南京 210016)

0 引言

隨著空客A380、波音B787及第四代戰機F35的升空,多電飛機的概念正在由設想轉變為現實。相比于普通飛機,多電飛機用電力系統替代原有的液壓系統,其經濟性、可靠性、易維護性具有巨大優勢[1]。在多電飛機中,飛行控制系統使用機電作動器作為主要作動機構[2],由永磁電機、伺服驅動器、電缸等部件構成[3-4],使飛機整體的能源效率及可靠性得到提升[5]。然而機電作動器存在散熱問題,已有的工程實例表明,大功率電作動系統的強電流和高頻的開關轉換將產生相當大的熱量,并高度集中在電機及伺服驅動器上,使機電作動器的溫度升高[6],進而導致其可靠性降低、使用壽命縮短,不利于飛行安全。同時,由于復合材料的廣泛應用,而飛機內部的熱量通過蒙皮散出愈發困難,使得機電作動器的散熱面臨極大挑戰[7-8]。

明確機電作動器的熱量產生與傳遞規律是開展散熱方法與技術研究的前提條件。本文以一款機電作動器為例,先針對不同的作動速度及出力工況明確產熱特性,并通過實驗研究的方式,測定其穩態溫度以明確傳熱特性,隨后根據飛機典型任務循環工況測試并計算各主要部件發熱量,同時監測關鍵元件的溫度及其變化規律,進而明確不同工況下機電作動器的熱量產生與傳輸特性,為機電作動器散熱方法與技術的研究提供參考。

1 實驗設計

1.1 實驗原理

機電作動器的熱源主要為3部分:永磁電機、伺服驅動器及機械摩擦。其中,永磁電機主要發熱部位為定子繞組與定子鐵芯,其熱損耗分別稱為銅損與鐵耗,均不易獲得解析解[9-10]。伺服驅動器主要發熱元件為IGBT模塊及晶閘管,其熱損耗因通電引起;在電動機高頻換向的過程中將出現功率再生,此時驅動器的再生電阻將此部分能量以熱能的形式耗散。機械摩擦主要來源于減速器及電缸,無法準確測定。因此,通過理論計算獲得的各部分產熱特性存在較大誤差,有必要通過實驗的方式對機電作動器的產熱特性進行研究。

為明確機電作動器各部件產熱特性,由能量守恒,有:

P=S·cosφ

(1)

P=Q+F·v

(2)

其中:P表示機電作動器永磁電機消耗的有功功率,W;S表示永磁電機消耗的視在功率,VA;cosφ為永磁電機功率因數;F表示機電作動器出力,kN;v表示機電作動器往復運轉的速度,mm/s;F·v表示機電作動器輸出的機械功。由于機械摩擦消耗的功率也包含在輸入機電作動器的有功功率內,故Q表示機電作動器產熱及機械結構摩擦產生的熱量,W。在測得P與F·v后,即可通過計算獲得Q。

伺服驅動器內各元件發熱量不易直接測得,故通過拆解伺服驅動器、確定元件型號并查閱元件說明書,得出晶閘管與IGBT模塊發熱量與輸入永磁電機電流的關系,并通過測量該電流獲得兩元件的具體發熱量。

1.2 實驗設備

本實驗中,機電作動器由安川SGM7G-44A永磁電機及伺服驅動器SGD7S-330A00A與減速器、定制電缸構成,其最大行程100mm,可有效加載的行程為60mm,最大作動速度50mm/s,最大出力10kN。通過裝有閥門的定制液壓缸根據拉壓力傳感器手動控制加載,通過熱風機實現環境溫度控制;輸入永磁電機的有功功率P通過橫河WT1803E功率分析儀進行測試;溫度數據通過K型熱電偶測量。

伺服驅動器晶閘管型號為SEMIKRON SK60DTA,IGBT模塊型號為Fuji 7MBP100VFN060-50,查閱元件說明書,知晶閘管與IGBT模塊的發熱量分別為:

Q晶閘管=0.8922×I1.353

(3)

QIGBT=4.311×I1.064

(4)

其中I為驅動器輸出電流的有效值,單位為A。

機電作動器傳熱特性實驗臺如圖1所示。

1—熱風機;2—永磁電機;3—電缸;4—伺服驅動器;5—液壓缸。圖1 機電作動器傳熱特性實驗臺

2 穩態實驗

2.1 實驗工況

由于機電作動器產熱與作動速度及出力均相關,故采用控制變量法,室溫較穩定時,在作動速度分別為20mm/s、30mm/s、40mm/s的條件下,分別設置出力為3kN、4kN、5kN進行實驗,由功率分析儀測得輸入電機的有功功率,同時測量達到穩態時機電作動器各測點的溫度。

2.2 實驗結果與分析

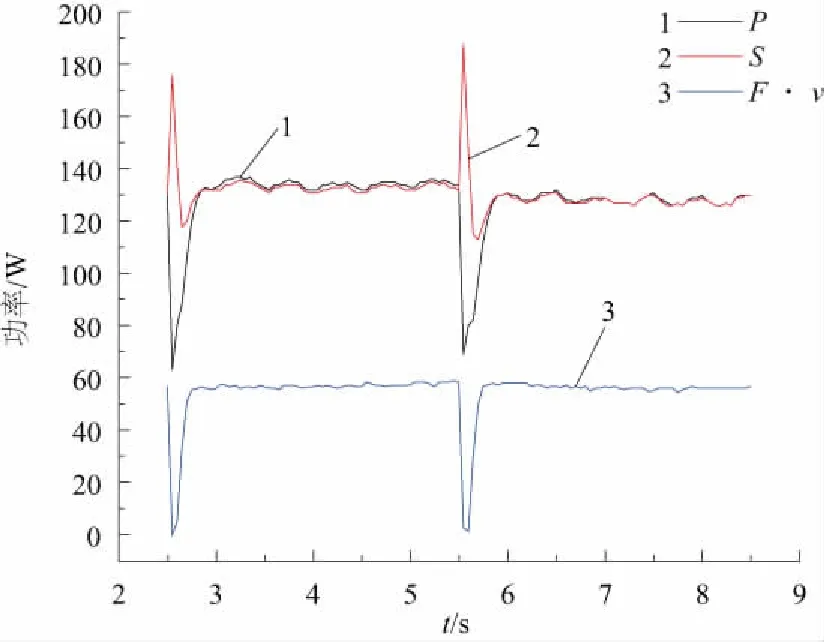

實驗過程中室溫穩定在289K。以作動速度20mm/s、出力3kN的工況為例,截取其中一段數據,機電作動器消耗的有功功率P、視在功率S及輸出的機械功F·v如圖2所示。

圖2 功率分析示意圖

由圖2可知,P及S在機電作動器平穩運行時幾乎保持一致,在減速換向時S產生尖峰,但此時P出現低谷且與F·v波形匹配。減速換向時,永磁電機的定子繞組需產生足夠強的反向磁場使永磁體轉子在短時間內停止并反轉,此時需消耗大量的無功功率,因此S產生尖峰。實驗全程測得流入再生電阻的電流均在0.1A左右且無規則波動,認定無電流流入再生電阻。此結果表明在實驗預設的工況下,再生電阻未發熱。

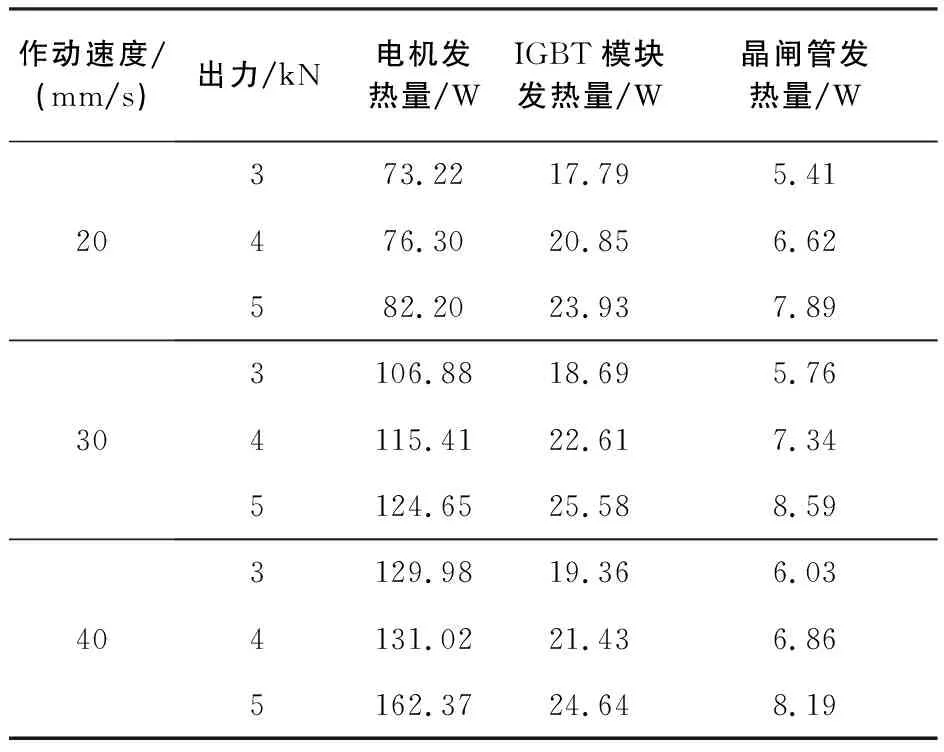

穩態實驗測得的各部件發熱量由式(1)-式(4)計算及整理后如表1所示。由于再生電阻未發熱,表1將其省略。

表1 各工況下各部件的發熱量

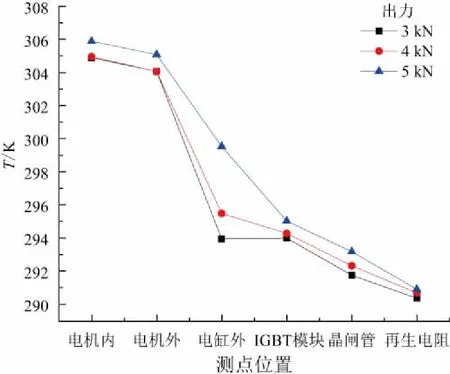

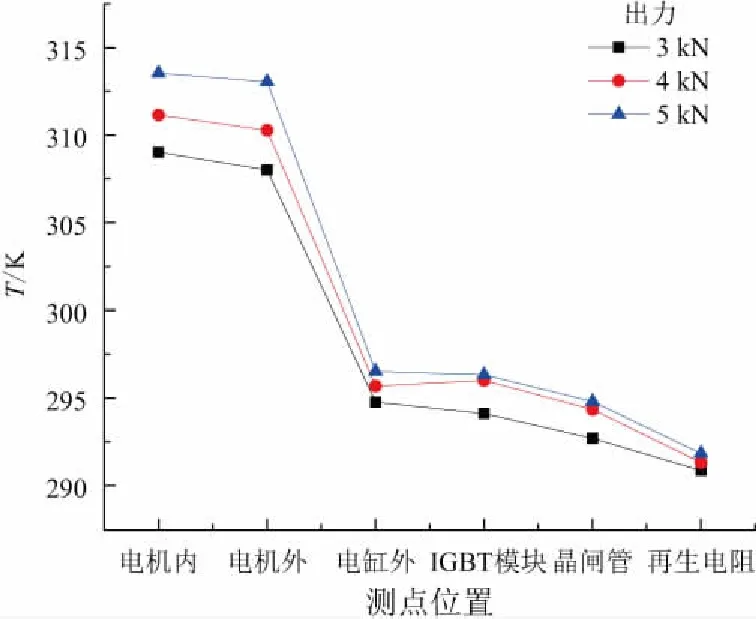

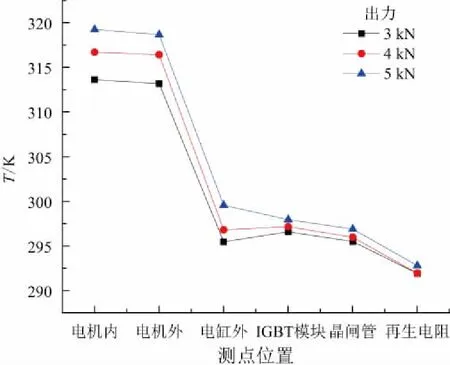

實驗中,室溫穩定在289K,測得各點的穩態溫度如圖3-圖5所示。

圖3 作動速度20mm/s各測點溫度

圖4 作動速度30mm/s各測點溫度

圖5 作動速度40mm/s各測點溫度

由圖3-圖5可知,機電作動器溫升最明顯的部件為永磁電機,其穩態溫度隨作動速度與出力的增大而顯著升高,在已測試的工況下最高約為320K,溫升接近20K;溫升次明顯的部件為伺服驅動器IGBT模塊,最高約為298K,最大溫升為3K;再生電阻溫度基本與室溫持平,其微量溫升應為其他發熱元件通過翅片向其導熱所致。電缸表面溫度略高于環境溫度,其原因除了電機通過機械結構導熱外,電缸內部存在摩擦也導致溫升;考慮減速器及電缸機械效率極高,摩擦引起的發熱量應較小,摩擦產熱可忽略不計。

3 典型飛行任務循環實驗

3.1 實驗工況

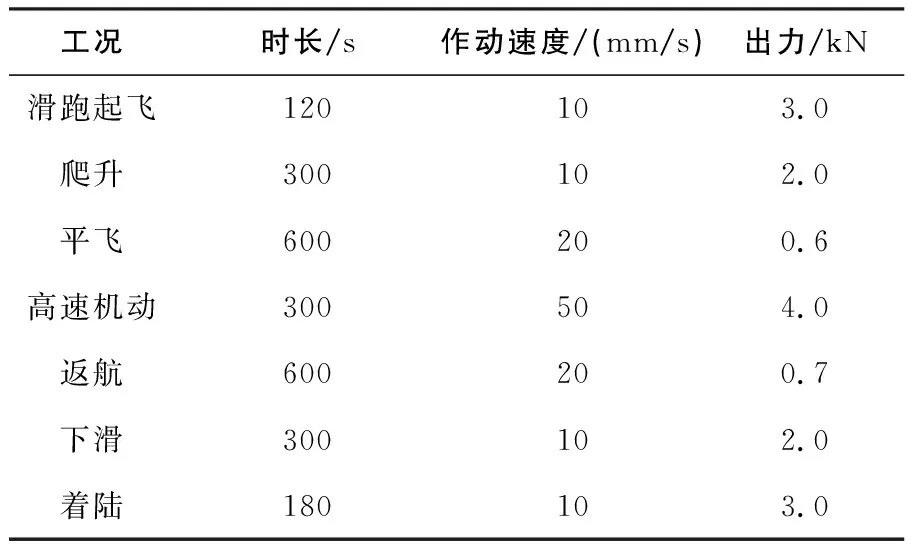

根據文獻[11-12],由國內外給定的典型飛行任務循環確定機電作動器在各飛行狀態下的作動速度及出力,見表2。

表2 典型飛行任務循環工況設計

3.2 實驗結果與分析

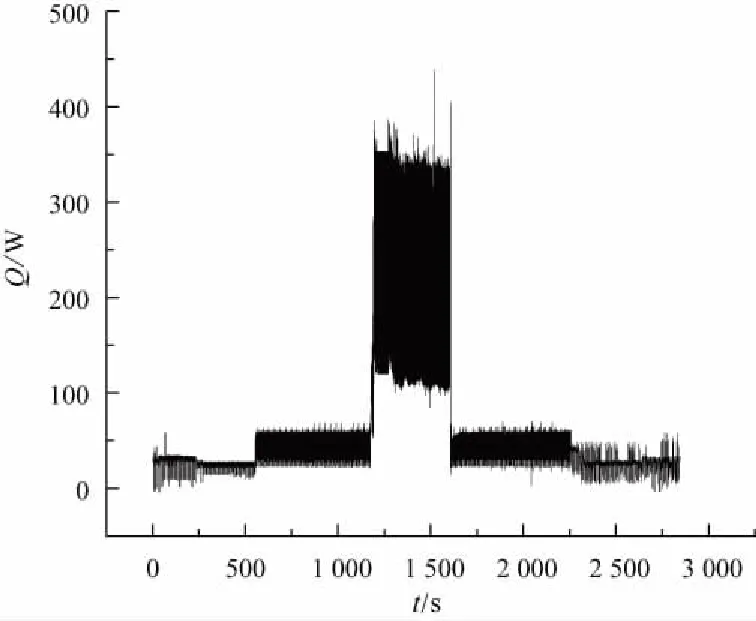

實驗測試并計算后獲得的發熱功率結果如圖6所示。

圖6 循環實驗機電作動器發熱功率

由圖6可知,機電作動器在同一階段內產熱基本一致,實驗全程的大多數時間內處于低作動速度、小出力的工況,其產熱極小;而短時間內遭遇的高作動速度、大出力工況將使機電作動器發熱功率大幅上漲,在該工況下,機電作動器的作動速度為50mm/s,出力為4kN,此時永磁電機產熱約150W,而伺服驅動器內各元件通過的電流也超出其他工況,因此可認定,高作動速度、大出力的工況是機電作動器面臨的最惡劣工況。

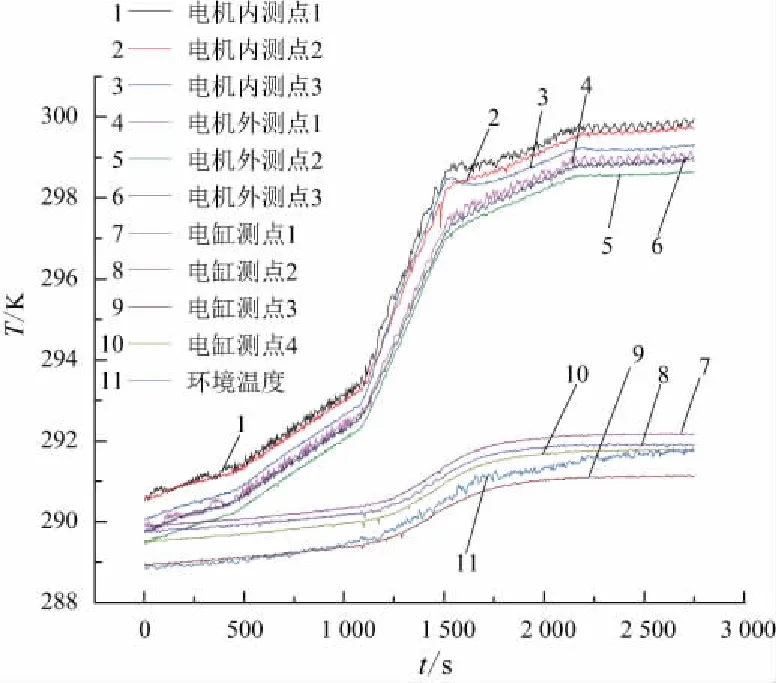

機電作動器的溫升測試結果如圖7所示。

圖7 循環實驗機電作動器溫度

由圖7知,機電作動器的永磁電機在高作動速度、大出力的階段內溫升極為迅速,盡管其熱容量較大,在5min內溫度仍升高了約7K;由于永磁電機采用自然對流的方式散熱,其散熱效果較差,在循環實驗其他階段內溫度也處于持續上升的狀態,同時使永磁電機附近的環境溫度升高,故在多電飛機尤其是結構較緊湊的飛行器中,處于較封閉環境內的機電作動器急需高效散熱解決方案。

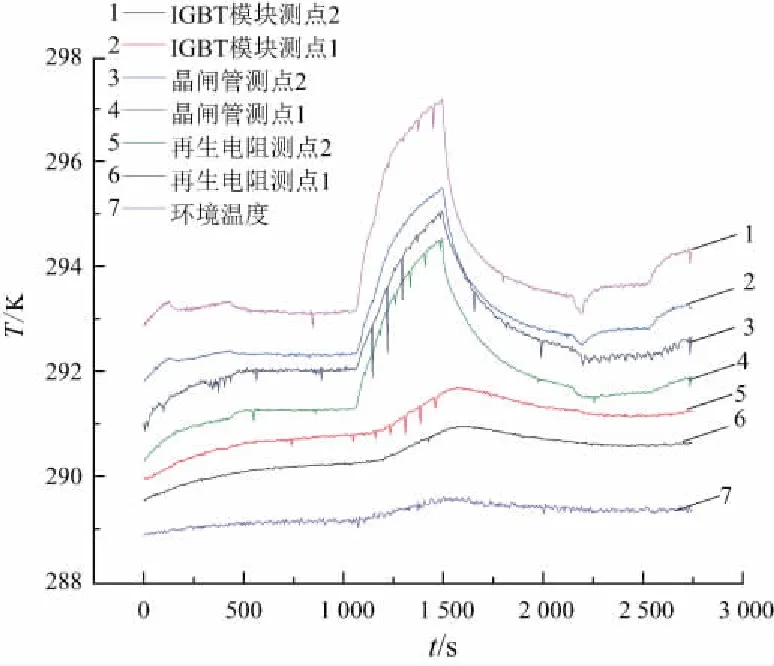

伺服驅動器的溫升測試結果如圖8所示。

圖8 循環實驗伺服驅動器溫度

反觀伺服驅動器,由圖8可知,溫升最快的階段與永磁電機相同,溫升約為7K,但由于伺服驅動器使用風扇及翅片進行強迫對流換熱,在其他階段內溫升不明顯,且在幾分鐘內即可使溫度穩定;驅動器附近的環境溫度受內部元件發熱影響較小,即便在封閉空間內也可穩定在實驗初期的溫度附近;由于伺服驅動器內的發熱元件熱容量較小,其溫度響應十分靈敏,只要輸入電機的電流降低,溫度便會迅速隨之降低,這表明目前采用的風扇+翅片散熱方式可以滿足現有實驗工況下伺服驅動器的散熱需求,但高作動速度、大出力的工況下,其絕對溫度仍具有繼續上升的趨勢,故還需開展其他散熱方式的研究以應對更長時間的高作動速度、大出力工況。

4 結語

本文通過實驗研究對機電作動器在可能遇到的各工況下進行能量分析及溫升測試,通過功率分析儀對機電作動器輸入、輸出、產熱的功率進行測量,確定“高作動速度、大出力”的工況為機電作動器面臨的最惡劣工況,并為后續機電作動器的高效散熱研究指明重點與方向:通過某種散熱手段可將最惡劣工況下的溫度降至適宜范圍內,即可滿足其所有工況下的散熱需求,從而提升作動器性能。

由于多電飛機可用熱沉僅為燃油與沖壓空氣等介質,可考慮將機電作動器的產熱通過輕質、緊湊且高效的換熱器導入熱沉,使其在穩定溫度下工作,從而顯著提高機電作動器的安全性、穩定性及易維護性。