物流集裝器移載裝置的設計與研究

孫權

(南京航空航天大學 機電學院,江蘇 南京 210016)

0 引言

目前,國內外高鐵物流發展迅猛,高鐵物流運輸在運量、速度、價格、能耗、準點、安全等方面有著明顯的優勢,因此利用高鐵進行快遞的運輸具有很大的市場,呈現出巨大的潛力[1]。目前我國正在加緊研發高鐵貨運專列,但是阻礙高鐵快遞發展主要原因是:高鐵客運列車車廂的內部結構、車門構造影響快遞的放置和裝卸;高鐵客運列車的停站時間太短,不能滿足進行快遞裝卸的時間要求,導致高鐵客運列車經過的中間站點所在城市的高鐵快遞貨運需求不能得到充分滿足[2]。我國在客運軌道車輛車體結構設計方面進行了大量的研究,也有對貨運軌道車輛車體結構的設計及強度計算[3]。目前車廂內部集裝器移載均采用人力的方式進行,大大影響了裝貨效率。基于以上現狀,為滿足未來高鐵物流對快速、自動化、低成本移載裝置的需求,急需研制適用于高鐵物流的集裝器快速移載裝置[4]。

1 總體設計方案

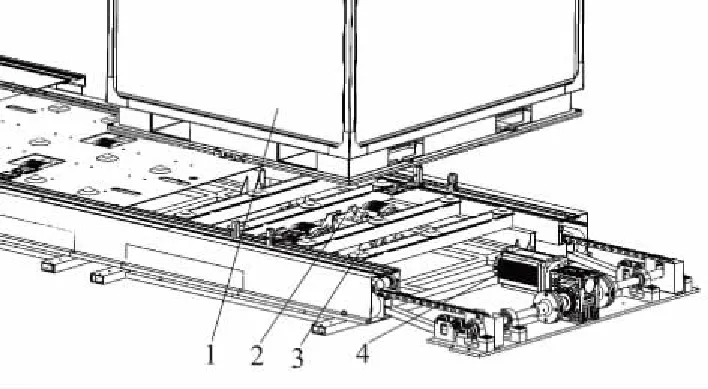

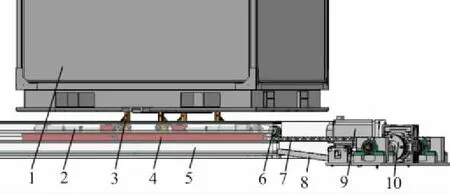

物流集裝器的移載裝置可以實現集裝器在高鐵車廂內部的縱向移載及橫向移載。該裝卸系統主要由車廂底部縱向、橫向移載裝置及配套的集裝器組成。集裝器在地板牛眼上運動,在接受到調度指令后,縱向移載裝置通過拖拽小車的卡爪固定集裝器,再隨鏈條傳動至指定位置。橫向移載裝置利用輪轂電機外齒嚙合集裝器底部限位槽內的軟齒后,接力傳動來實現集裝器的橫向移載,從而實現高鐵物流集裝器在車廂內部的快速移載,其總體結構示意圖如圖1所示。

1—集裝器;2—橫向移載裝置;3—牛眼;4—縱向移載裝置。圖1 移載裝置總體結構示意圖

2 結構設計

2.1 集裝器的結構設計

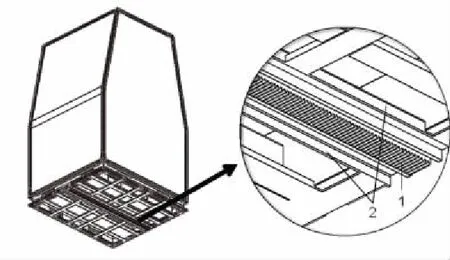

物流集裝器主體框架采用鋁型材焊接而成,外面板鋁板采用鉚接方式與框架連接,底部有長、寬兩個方向的叉車槽口。集裝器底部承載框架中央有凹槽梁,梁上安裝軟齒條,軟齒條是聚氨酯材料制造,能隨時給車廂內橫移機構動力齒提供可靠的嚙合,使動力齒產生可靠的車廂內橫移驅動力。集裝器底部凹槽梁兩側框架可作為縱向移載執行機構卡爪的夾爪處。集裝器底板采用金屬耐磨板材,可以有效降低摩擦損耗和底板受力變形[5]。

1—軟齒條;2—縱移卡爪夾爪處。圖2 集裝器示意圖

2.2 橫向移載裝置的結構設計

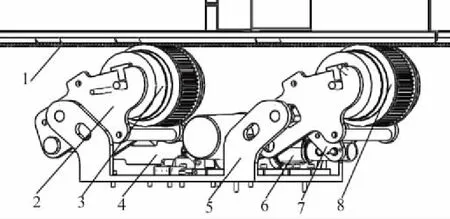

橫向移載裝置由輪轂電機、動力推桿、擺桿機構、聯動桿和底座板構成,2個輪轂電機外輪緣各有1個齒圈。其工作原理為:首先電動推桿推動擺桿機構向前運動,由于擺桿機構和1號輪轂電機固定架的旋轉軸機械鎖死,帶動1號輪轂電機向上升起,同時2個輪轂電機的固定架又通過聯動桿連接在一起,聯動桿的帶動使得2號輪轂電機隨著1號輪轂電機的升起而同步升起。輪轂電機的降落原理同上。大部分結構均安裝于重新設計的底座板上,該底板在保證足夠的結構強度下,能支撐住2個輪轂電機。

電動推桿收縮狀態下輪轂電機下降,電動推桿伸出狀態下輪轂電機升起。當輪轂電機升起時,其外齒與集裝器底部限位槽內軟齒嚙合,移載裝置開始工作。橫向移載裝置工作原理如圖3所示。

1—集裝器軟齒條;2—固定架; 3—1號輪轂電機;4—聯動桿;5—底座板;6—電動推桿;7—擺桿機構;8—2號輪轂電機。圖3 橫向移載裝置工作示意圖

2.3 縱向移載裝置的結構設計

縱向移載裝置工作原理如圖4所示,移載小車與鏈條之間通過鏈條銷軸相連接,小車上安裝有卡爪、電動推桿及計米輪等裝置。在接到調度指令后,移載小車通過滑輪在鋁合金導軌內直線移動,依靠計米輪反饋的位置距離,運動到指定的集裝器下方。隨后兩端的電動推桿開始工作,推動與之相連的卡爪旋轉到90°位置,使卡爪能與集裝器底部橫梁夾緊配合。此時,集裝器可隨移載小車通過鏈條傳動運動至指定位置。在集裝器到達目標位置后,電動推桿收縮,卡爪旋轉平放,則移載小車可繼續隨鏈條進行下一次的縱向調度運動。移載小車和鏈條均在自行設計的鋁合金導軌約束下進行運動,這樣既保證了移載運動的直線度和平穩性,同時又能起到良好的密封作用,減少后期的維護工作。每個集裝器縱向移載時,均采用兩組移載小車進行同步移載,保證了移載的平穩性。

1—集裝器;2—電動推桿;3—卡爪;4—移載小車;5—導軌;6—計米輪; 7—鏈條;8—導油槽;9—減速電機;10—膜片聯軸器。圖4 縱向移載裝置工作示意圖

3 關鍵零部件有限元分析

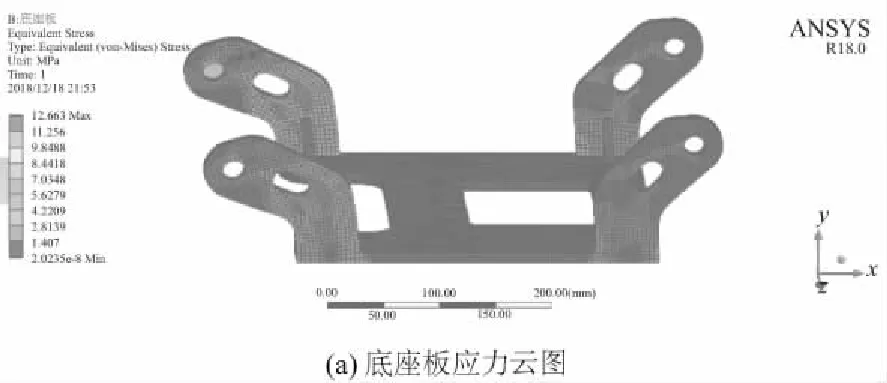

3.1 橫向底座板有限元分析

橫向移載裝置的底座板受載荷比較大,其在豎直方向上的主要受力為輪轂電機的質量,而在水平方向上主要受力為電動推桿的水平推力。計算載荷時考慮如下工況,兩個輪轂電機的壓力為392×2=784N,推桿水平推力為1500N。底座板需施加固定約束,在相關載荷作用下,橫向移載機構底座板的應力、應變云圖如圖5所示。

圖5 底座板的應力與應變云圖

從上述有限元分析可以得出以下結論:在給定的載荷工況下,底座板的最大位移為0.014mm,最大應力為12.66MPa,卡爪材料Q235的屈服應力為235MPa,等效應力低于許用值,因此底座板的結構是安全的。

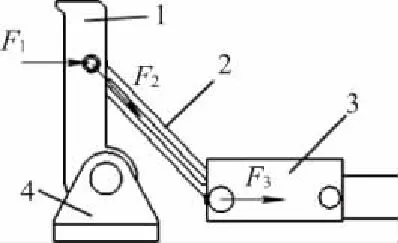

3.2 縱向執行機構有限元分析

縱向移載裝置在工作時,其執行機構相對其他零部件而言,更容易受到載荷的破壞。執行機構主要包括卡爪、連桿、旋轉支架、執行滑塊及電動推桿等,其中卡爪直接和集裝器相連接,是最為關鍵的零件,需要對其進行有限元分析。對執行機構的受力分析如圖6所示。

1—卡爪;2—連桿;3—執行滑塊;4—旋轉支架。圖6 執行機構的受力簡圖

執行機構開始運動時,根據設計要求,需要將滿載集裝器在1s內從靜止到達最大的拖拽速度0.1m/s,其會受到一定加速度的沖擊,在進行有限元分析時,承載極限工作載荷的集裝器質量為850kg,且集裝器是在萬向滾珠上進行移動的,則集裝器所需的啟動力為

F1=μmg+ma

(1)

式中:F1為集裝器所需的啟動力,N;μ為萬向滾珠的摩擦系數;m為集裝器箱的質量,kg;a為集裝器靜止到勻速運動加速度,m/s2。

根據設計指標,取μ=0.025,m=850kg,a=0.1m/s2。計算可得F1=380N,則該啟動力對卡爪產生的縱向載荷為380N。

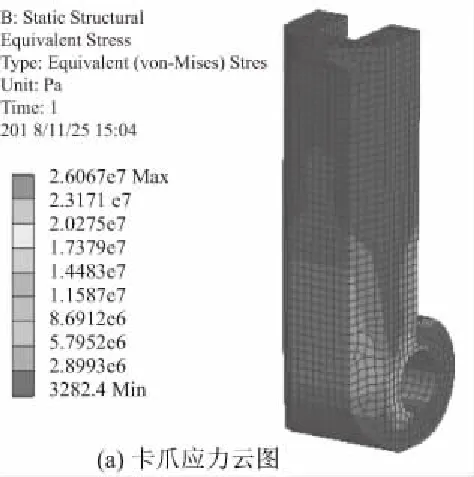

在建立卡爪模型時,選擇簡化處理了倒角和圓角等一些對計算結果的影響基本可以忽略的細節,以減少后續模型計算的時間,提高運算效率。卡爪采用四面體網格劃分,模型的前處理和后處理通過ANSYS軟件實現。離散后卡爪模型總的單元數和節點數分別為8751、34212。在利用ANSYS/Workbench進行的有限元仿真后,其應力、應變云圖如圖7所示。

圖7 卡爪的應力與應變云圖

從上述有限元分析可以得出以下結論:在給定的載荷工況下,卡爪的最大位移為0.006 8mm,最大應力為26.06MPa,卡爪材料Q235的屈服應力為235MPa,等效應力低于許用值,因此卡爪的結構是安全的。

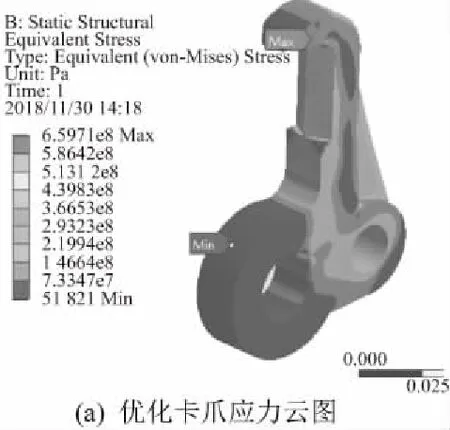

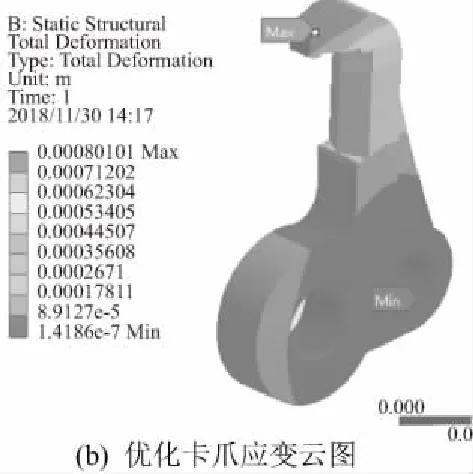

3.3 卡爪優化設計

縱向移載作業中,原先執行機構的卡爪結構在推拉滿載集裝器時比較不穩定,在進行有限元仿真時也只考慮了承受啟動時縱向加速度載荷的情況。卡爪采用Q235材料,雖然經靜力學分析后其應力、應變均在許可范圍之內,但考慮實際移載情況下的復雜工況,卡爪機構需要承受縱向±5G、垂直1±2G、側向±1G的組合加速度(其中G是單個卡爪所承受的集裝箱重力,G=0.5mg),在這一載荷的作用下,卡爪機構必須鎖緊集裝器并防止其傾覆。因此需要對執行機構卡爪進行結構優化設計,以滿足實際移載需求。

在對卡爪進行結構優化設計后,其材料重新選用為40Cr,驗算卡爪可能受到的最危險情況,即縱向和側向均達到最大加速度5G和1G。而垂直加速度在達到-1G時,將會在卡爪上產生一個向上的力,使卡爪更易損壞;垂直加速度達到3G時,將在卡爪上產生一個向下的力,抵消5G縱向載荷產生的向上力,減小了卡爪上的載荷。因此驗算時考慮縱向5G、垂直-1G以及側向1G的組合加速度載荷,根據對各向加速度分析,得到卡爪與集裝器接觸處受水平方向20825N的載荷,垂直方向28092N的載荷以及側向4165N的載荷。在對模型進行簡化和網格劃分后,結構優化后的卡爪應力、應變云圖如圖8所示。

圖8 優化后卡爪的應力與應變云圖

根據優化后卡爪的應力、應變云圖可知,在極限工況下,整個卡爪的應力集中現象發生在頂部尖角處,其最大的等效應力大約為659.7MPa,結果仍要小于40Cr材料的屈服強度。為了盡可能保證設備運行時夾爪結構的安全,可通過添加圓角的方法來改善。夾爪的最大位移為0.8mm,符合要求。卡爪其他部分雖有個別局部應力集中現象,但其應力較小且整體形變量較小,可見優化后的卡爪結構的設計較為合理。在對卡爪進行優化后,后續還需要對縱向移載執行機構的其余零件進行相應的配套設計,最終實現整個執行機構的優化。

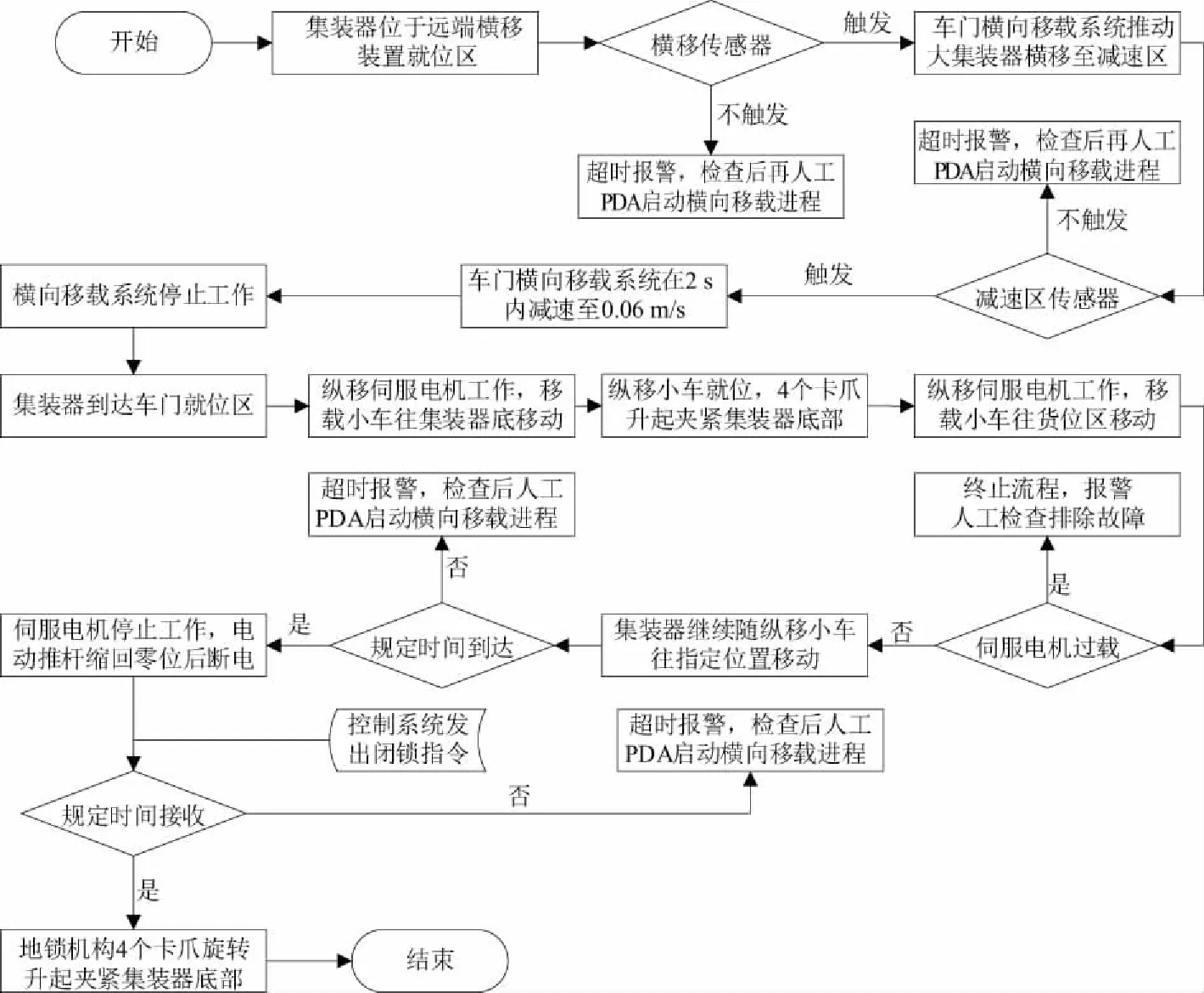

4 控制邏輯及效率

集裝器在高鐵內部的位置調整主要是縱向移載及橫向移載。橫向移載相對縱向移載更為頻繁,同時,橫向調整也離不開縱向移載的配合。內部位置調整流程如下:控制系統在接收總調度臺指令后,將指令解析為執行程序,內部位置調整開始。啟動橫向縱向移載裝置移至相應集裝器位置后,縱向移載裝置夾爪夾緊集裝器,橫向移載裝置輪轂電機升起和集裝器底部齒條嚙合,相應集裝器鎖定系統解鎖。移載系統按執行程序將集裝器移位至指定位置,鎖定系統鎖定集裝器,移載裝置脫位。完成以上操作后,進入下一調整流程,最后向總臺上報任務執行情況。集裝器在高鐵車廂內部位置調整的具體控制邏輯及流程如圖9所示。

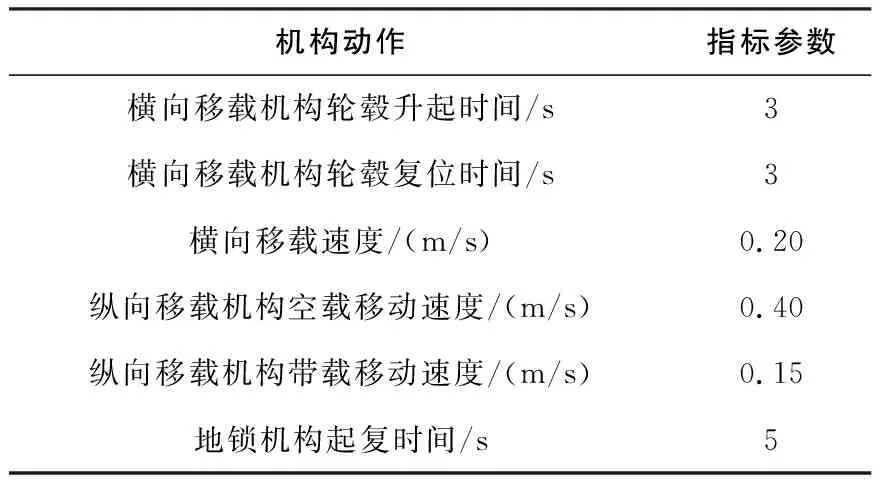

由于高鐵列車的停站時間較短,為滿足集裝器快速裝卸的時間要求,需要對移載效率進行計算。表1是設計的移載效率主要計算參數。

表1 移載效率核算依據參數

集裝器在車廂一側對角位置進行移載時耗時最大,根據移載流程及裝卸效率計算參數可以計算集裝器在極限位置時內部移載的耗時,通過計算其總時間為110s,符合設計要求。

圖9 移載控制邏輯及流程圖

5 結語

高鐵貨運是鐵路向物流轉型發展的重要舉措,是滿足高端物流市場需求、擴大鐵路物流市場份額的重要手段。設施設備配置是影響高鐵貨運業務水平的一項重要因素[6]。物流集裝器移載裝置利用橫、縱向移載機構實現了集裝器在高鐵內部移載的全自動化,提高了貨物移載效率,節約了運送貨物進出站臺的時間,更大程度上發揮出高鐵貨運的優勢。