免硫化型克勞斯尾氣加氫催化劑工業應用

袁輝志,劉增讓

(中國石油化工股份有限公司齊魯分公司研究院,山東淄博 255400)

根據GB 31570—2015《石油煉制工業污染物排放標準》的要求,2017年7月1日起硫磺裝置大氣污染物二氧化硫排放濃度限值執行ρ(SO2)<400 mg/m3,特別地區執行ρ(SO2)<100 mg/m3,而且在硫磺裝置開停工期間也要實現達標排放。

硫磺回收尾氣加氫催化劑主要以Co、Mo、Ni、W等為活性金屬組分,這些金屬組分主要以氧化態形式存在于催化劑中,加氫活性低,需經硫化后才能最大限度地發揮尾氣加氫催化劑的作用。但硫化過程中裝置操作經常出現催化劑床層超溫、硫化態催化劑被氫氣還原等一系列問題,導致催化劑加氫活性降低或失活。為此,中國石油化工股份有限公司齊魯分公司研究院開發了免硫化型克勞斯尾氣加氫催化劑[1-2],該催化劑成功應用于某石化企業20 kt/a硫磺回收裝置上。免硫化型克勞斯尾氣加氫催化劑裝填于加氫反應器前已是硫化態,具有初始活性高、床層溫升快的特點,能有效地保護催化劑,既減少了裝置的開工時間,節約了燃料氣和電,又保證了開工期間的煙氣SO2達標排放。

1 催化劑裝填

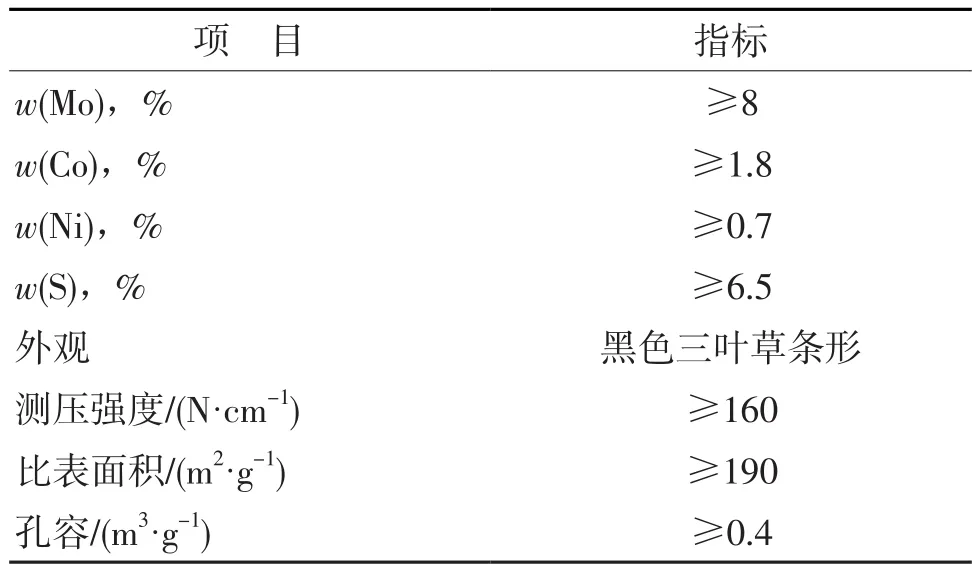

催化劑物化性質見表1。

表1 催化劑物化性質

利用該企業20 kt/a硫磺裝置停工機會,對加氫反應器進行免硫化型克勞斯尾氣加氫催化劑裝填,裝填方案如下:

底部首先裝填φ16 mm惰性瓷球1.125 t,耙平后裝填高度105 mm;瓷球之上裝填免硫化型克勞斯尾氣加氫催化劑5.88 t,耙平后裝填高度905 mm;繼續裝填φ16 mm惰性瓷球1.125 t,耙平后裝填高度90 mm。

由于加氫催化劑為免硫化型催化劑,故采用無氧裝填,在裝填過程中沒有出現集中或大量放熱的情況。

2 裝置開工

一、二級克勞斯反應器床層以制硫爐燃燒天然氣的尾氣為載氣進行升溫,其中一級反應器升溫至210 ℃,二級反應器升溫至220 ℃,待引酸性氣。

尾氣加氫反應器床層以氮氣為載氣,建立升溫循環,床溫升至230 ℃,待引克勞斯尾氣。

2019年9 月9 日,制硫單元運行正常,8:00克勞斯尾氣開始切入尾氣加氫單元。克勞斯尾氣切入后加氫反應器床層溫度變化見圖1。

圖1 加氫反應器床層溫度

由圖1可以看出:克勞斯尾氣切入前加氫反應器入口溫度最高為231 ℃,尾氣切入后加氫反應器床層溫度逐漸升高至250~260 ℃,催化劑活性得以迅速體現。

裝置運行期間pH值在線儀的急冷水實時數據見圖2。

圖2 裝置開工期間急冷水pH值數據

開工期間排放煙氣SO2濃度數據見圖3。

圖3 排放煙氣SO2數據濃度

從圖2和圖3可以看出,克勞斯尾氣切入尾氣加氫單元過程,裝置急冷塔、吸收塔運行正常,急冷水pH值始終保持在7.2左右,排放煙氣ρ(SO2)全程低于50 mg/m3,表明免硫化型克勞斯尾氣加氫催化劑成功應用,具有起活快、活性高的特點。

5.1 課堂實錄 現以“設計、制作生態缸并檢測其穩定性”實驗為例。該實驗教材中第4章“生態學”理論知識基礎上的探究實驗,是以小組為單位的探究活動。該實驗可在實驗室內進行,整個實驗要持續數周,學生每天同一時間進行實驗觀察記錄,利用傳感器進行數據采集、分析。

3 裝置開工后運行情況考察

2019年9 月10 日,隨著其他裝置開工運行,20 kt/a硫磺裝置運行負荷由50%左右提高至72%,對裝置進行了為期10 d的開工運行情況考察。考察期間,裝置各項參數運行正常,排放煙氣ρ(SO2)<50 mg/m3,遠低于國家環保法規規定的ρ(SO2)<100 mg/m3;pH值在線儀數據顯示急冷水pH值始終保持在7.2左右,表明尾氣加氫催化劑運行良好,表現出優異的SO2加氫活性,免硫化型克勞斯尾氣加氫催化劑工業應用試驗達到預期效果。

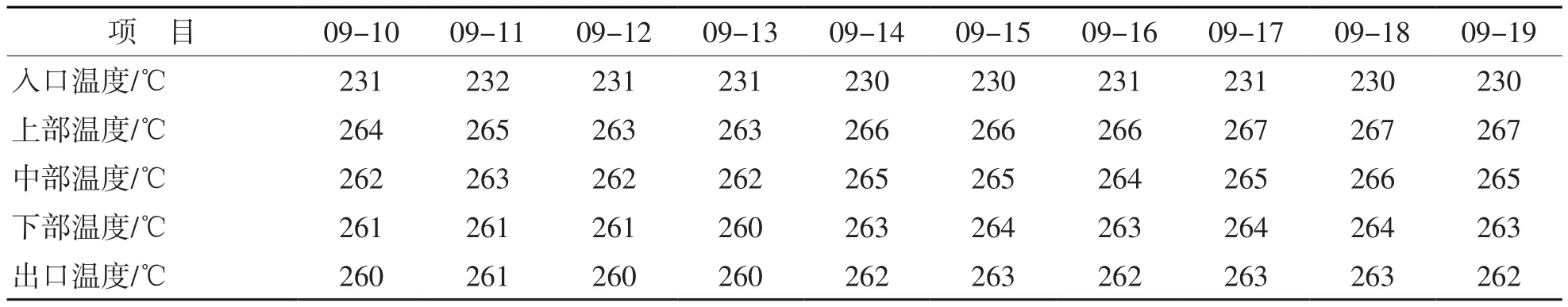

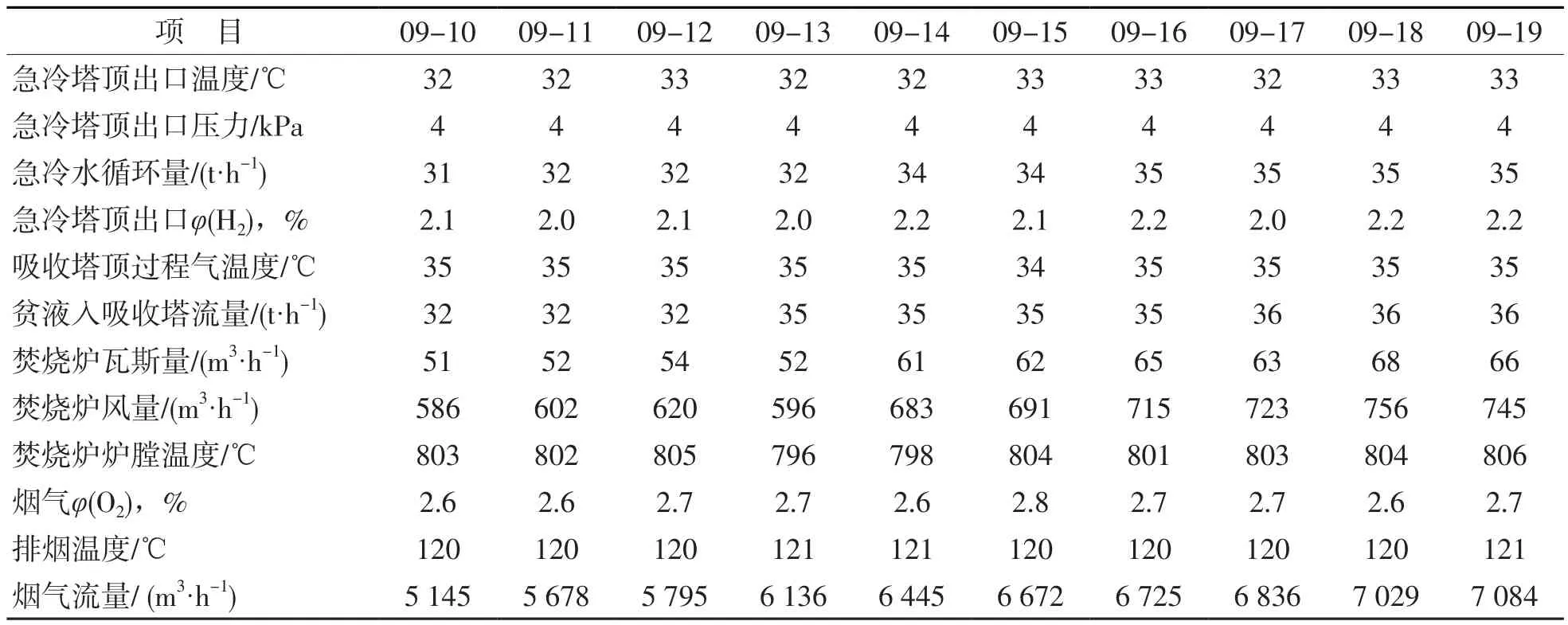

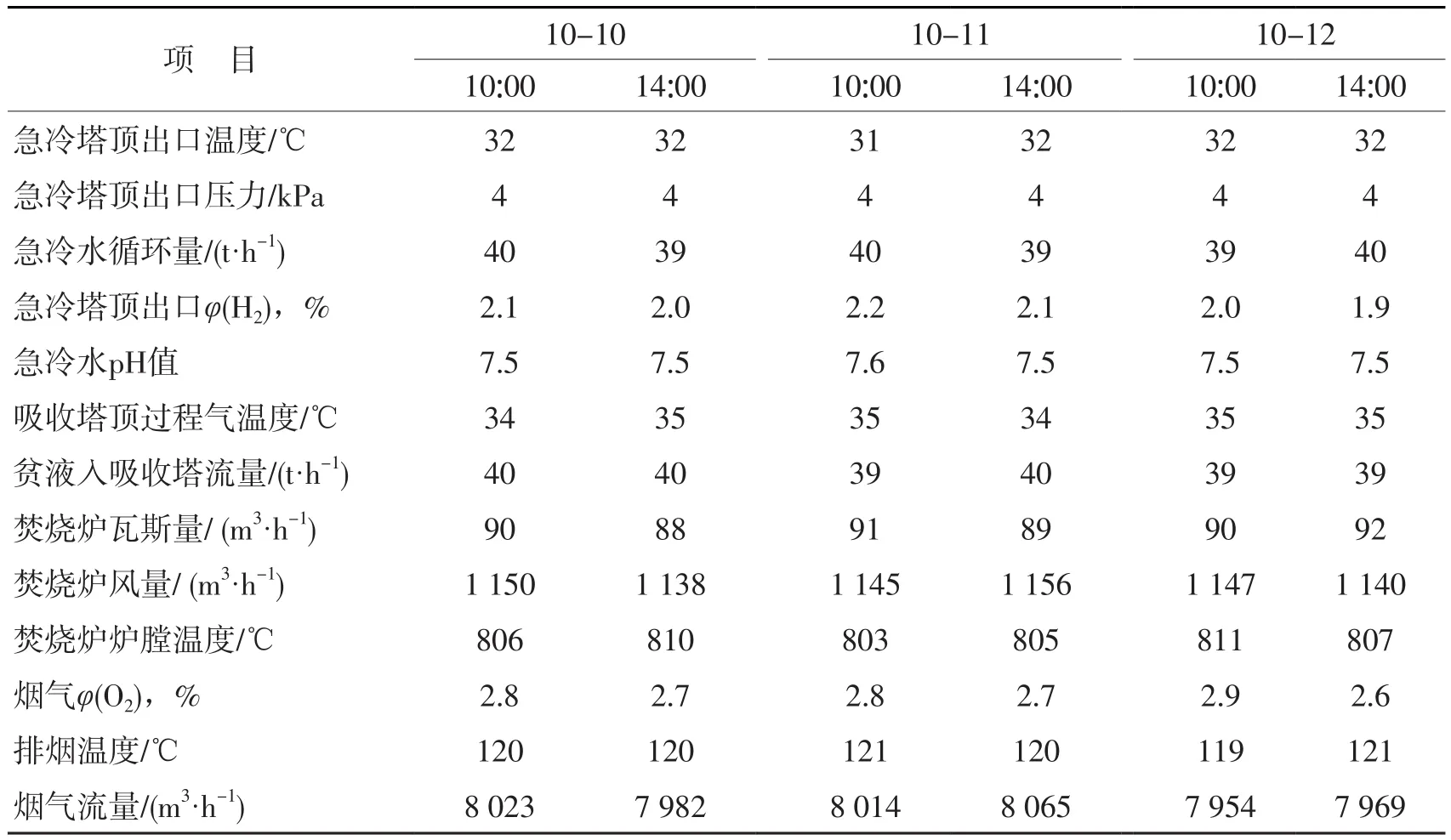

尾氣加氫反應器開工運行后溫升一般維持在 33~37 ℃,其主要運行參數見表2~3。

表2 加氫反應器主要運行參數

表3 尾氣處理單元主要運行參數

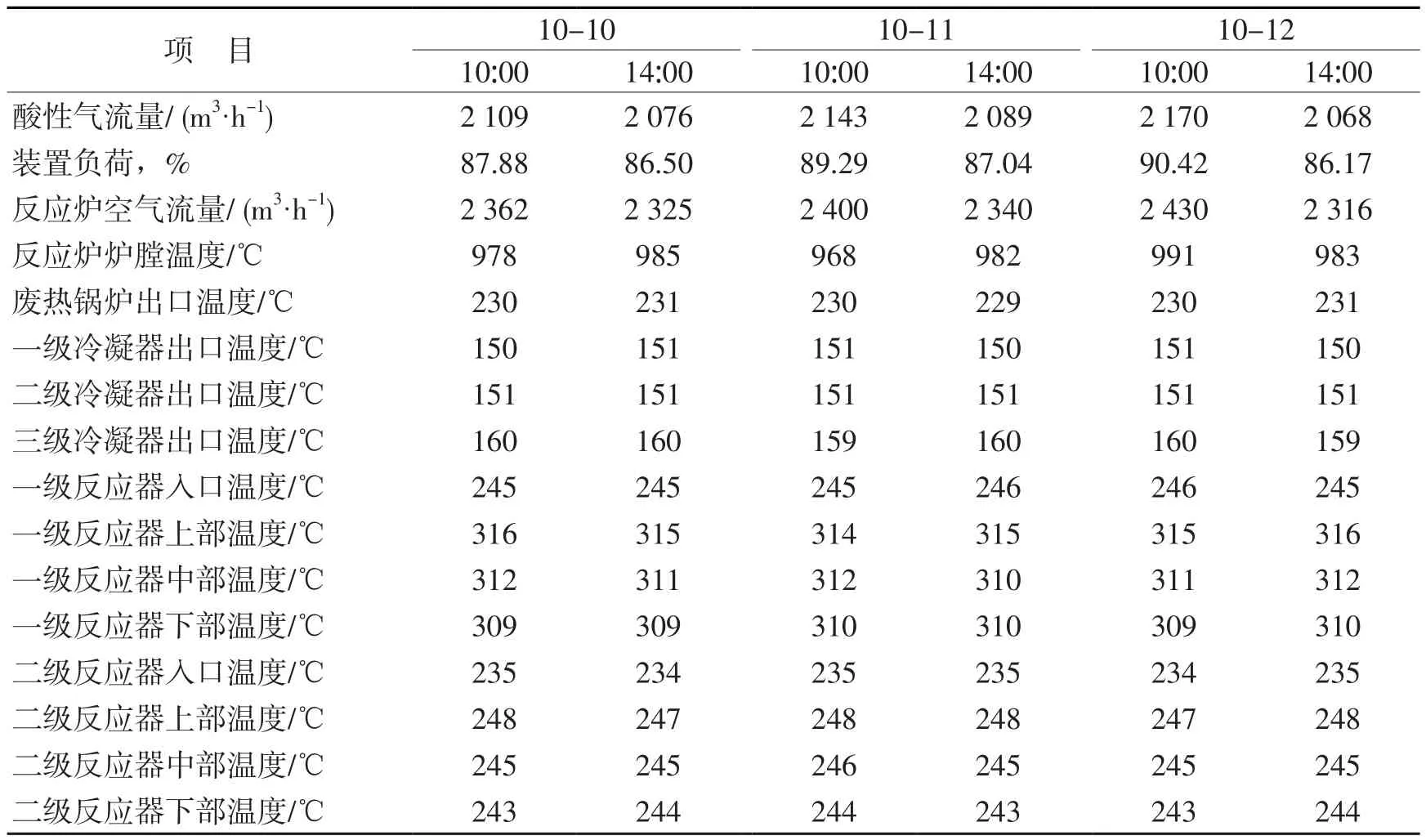

4 裝置標定

裝置穩定運行1個月后,于2019年10月10-12日對裝置運行情況進行系統標定,尤其對尾氣加氫反應器的運行進行了詳細考察。硫磺回收單元運行參數見表4,加氫反應器運行參數見表5,尾氣處理單元運行參數見表6。為了方便對比氧化態尾氣加氫催化劑的運行情況, 2016年1月該硫磺裝置使用氧化態尾氣加氫催化劑1個月時的加氫反應器運行數據見表7。

表4 硫磺回收單元運行參數

表5 加氫反應器運行參數

表6 尾氣處理單元運行參數

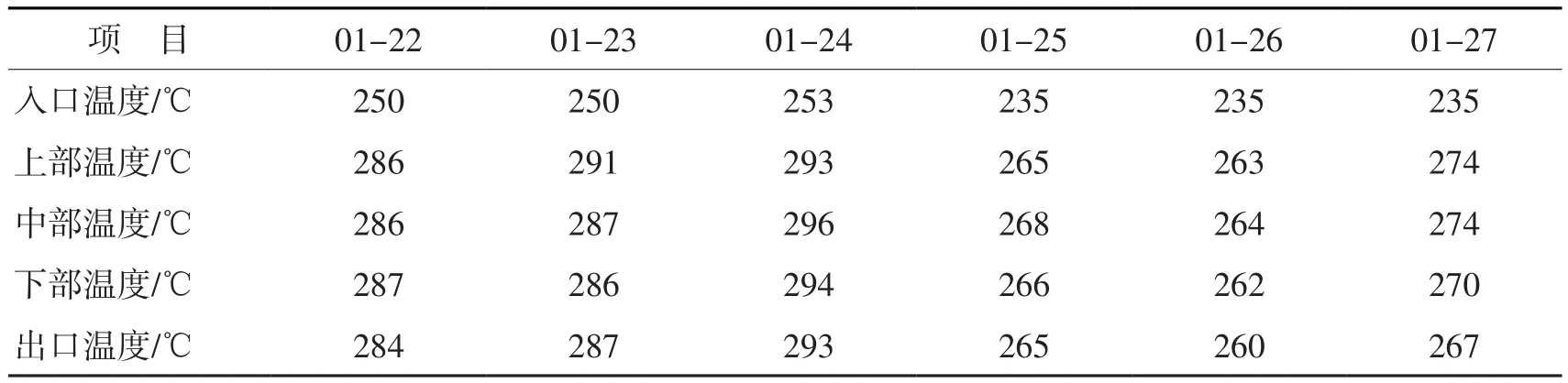

表7 2016年1月加氫反應器運行參數

從表4可以看出:一級反應器的溫升70 ℃左右,二級反應器的溫升13 ℃,相比開工初期裝置的運行負荷有一定提高,反應器的溫升也相應提高。一級反應器的溫升較高,表明絕大部分催化反應在一級反應器就已完成,只有少量反應在二級反應器進行,說明制硫單元催化劑運行正常。

從表5和表7可以看出:加氫反應器的入口溫度保持在230~232 ℃,床層溫升一般維持在55~57℃,相比開工初期有了顯著提高,這一方面是由于裝置處理負荷提高,另一方面是該裝置使用了齊魯分公司研究院開發的LS-DeGAS降低硫磺回收裝置煙氣SO2排放技術,將液硫脫氣廢氣引入加氫反應器處理,其攜帶的微量氧使得床層溫度升高。相比2016年1月的運行數據,除床層溫升有所提高外,其他變化不大。

從表6可以看出,急冷塔出口φ(H2)控制在1.9%~2.2%,急冷水pH值保持在7.5左右,說明加氫效果良好,未發生SO2穿透現象。

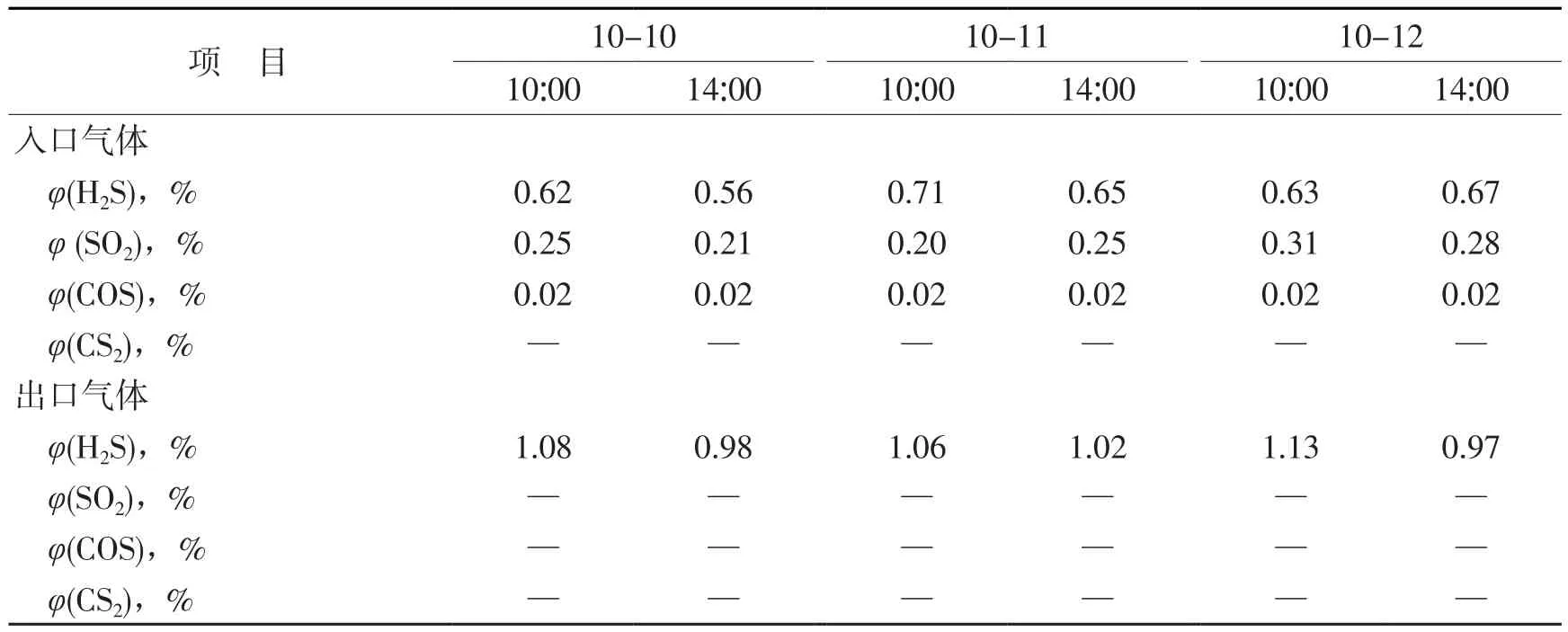

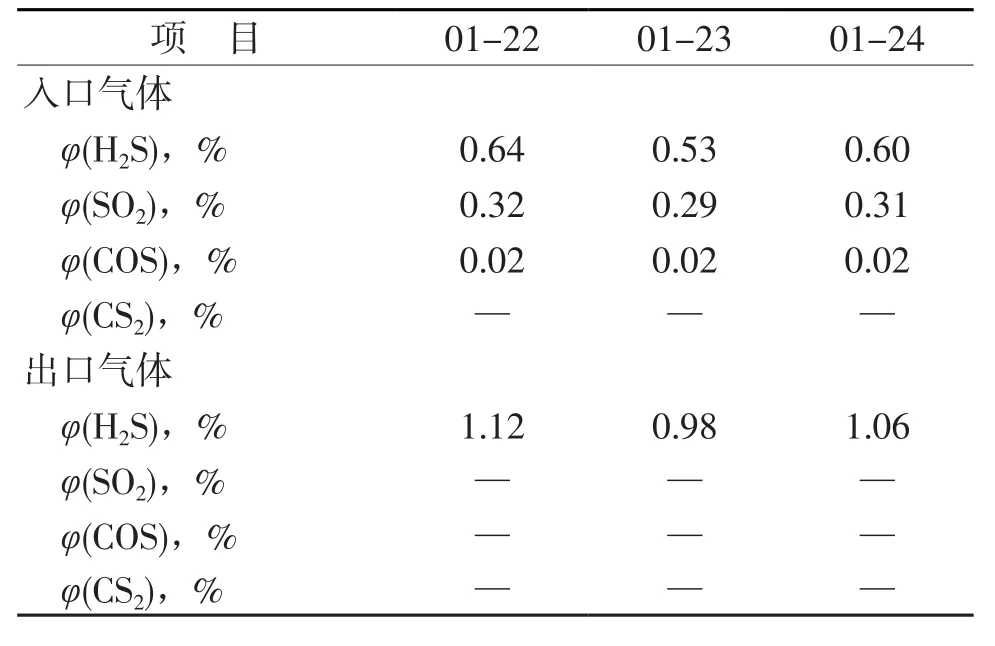

為考察免硫化型克勞斯尾氣加氫催化劑的催化活性,對尾氣加氫反應器的出入口氣體組成進行了采樣分析,具體數據見表8。為了方便對比氧化態尾氣加氫催化劑的運行情況, 2016年1月硫磺裝置使用LSH-03氧化態尾氣加氫催化劑1個月時的數據見表9。

表8 2019年10月加氫反應器的出入口氣體硫化物組成

表9 2016年1月加氫反應器的出入口氣體硫化物組成

由于無法直接測定加氫反應器出口氣體中的有機硫組分的含量,為能更加精確地考察催化劑的水解活性,選擇吸收塔凈化氣進行微量硫化物的分析。這是由于吸收塔凈化氣相比加氫反應器出口氣體只是進行了硫化氫氣體的脫除,有機硫在脫除硫化氫的過程中并不能被脫除,吸收塔凈化氣中的有機硫含量可間接反映加氫反應器出口氣體中的有機硫含量。吸收塔凈化氣硫化物的分析結果見表10。

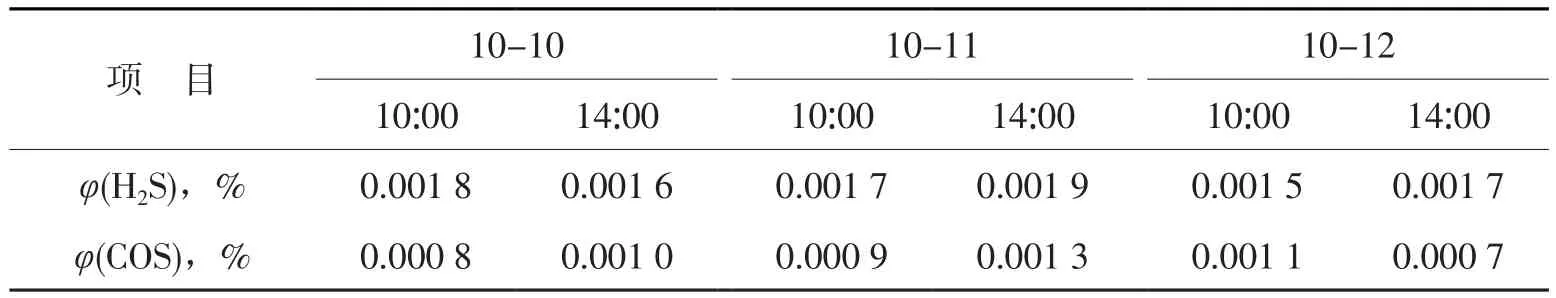

表10 吸收塔凈化氣硫化物分析結果

從表10可以看出:吸收塔凈化氣中φ(H2S)在0.001 5%~0.001 9%,φ(COS)在0.000 7%~0.001 3%。

標定期間急冷水pH值在線儀數據顯示急冷水pH值始終保持在7.2左右,期間一直沒有注堿,這表明尾氣加氫催化劑運行良好,加氫反應器無SO2穿透。

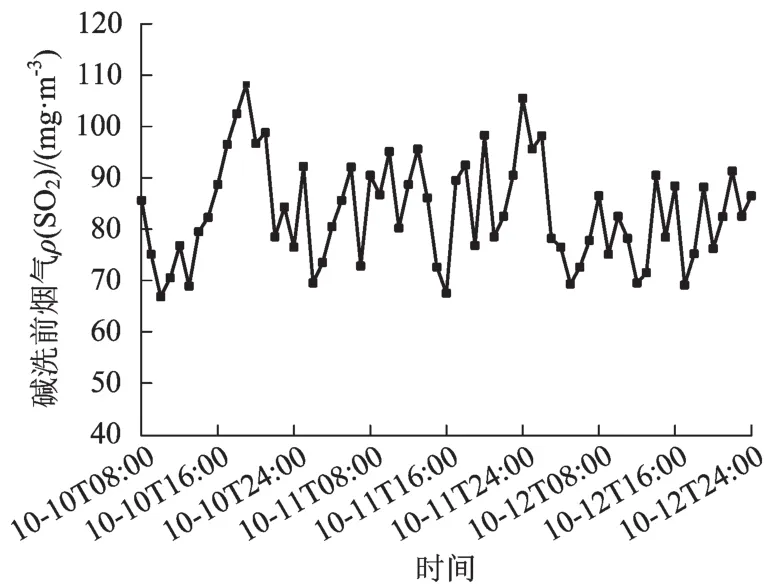

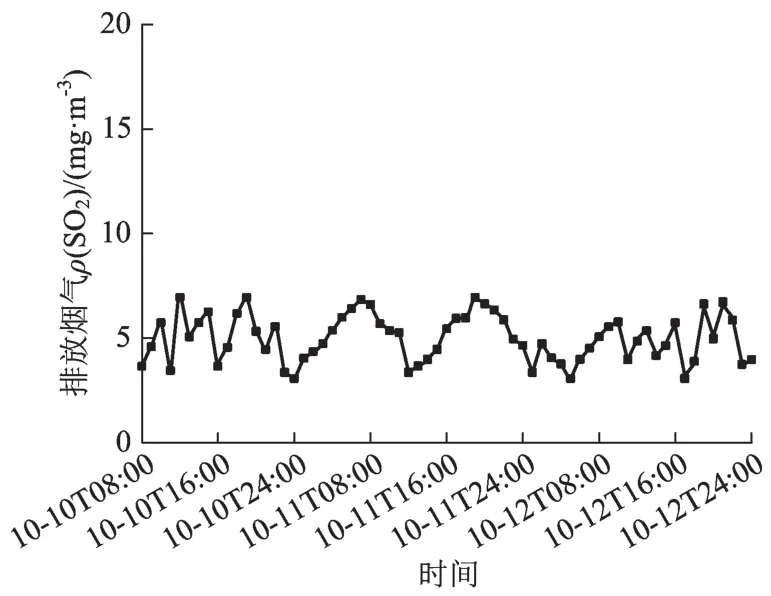

標定期間堿洗前煙氣SO2濃度實時數據見圖4,煙氣在線儀SO2排放濃度實時數據見圖5。

從圖4可以看出:堿洗前煙氣ρ(SO2)在65~110 mg/m3。

圖4 標定期間堿洗前煙氣SO2濃度

圖5 標定期間排放煙氣SO2濃度

從圖5可以看出:排放煙氣ρ(SO2)始終低于50 mg/m3,一直保持在3~10 mg/m3,遠低于GB 31570—2015規定的ρ(SO2)<100 mg/m3的排放限值。這也說明免硫化尾氣加氫催化劑運行良好。

5 結論

1)免硫化克勞斯尾氣加氫催化劑采用無氧裝填,在裝填過程中沒有出現集中、大量放熱的情況,確保催化劑自身的安全。

2)開工過程排放煙氣ρ(SO2)全程低于50 mg/m3,免硫化型克勞斯尾氣加氫催化劑具有起活快、活性高的特點。

3)裝置穩定運行一個月后,標定結果表明:裝置運行平穩,各項參數在正常范圍內,免硫化型克勞斯尾氣加氫催化劑運行良好,催化劑表現出優異的活性,裝置排放煙氣ρ(SO2)在3~10 mg/m3,遠低于國家標準規定的限值。