低速風洞高精度智能化技術改造的研究與應用

黃文爭

(冀中能源峰峰集團有限公司 檢測檢驗中心 河北邯鄲 056200)

目前,國內高瓦斯、煤與瓦斯突出煤礦進行瓦斯治理或防突治理有效手段就是預抽煤層瓦斯和抽采井下采空區瓦斯,煤層瓦斯經過抽采達標后能確保采掘工作面安全生產。《防治煤與瓦斯突出細則》第六十九條規定:采用殘余瓦斯含量或者殘余瓦斯壓力檢驗指標時,應當首先根據檢驗單元內瓦斯抽采與排放量等計算煤層的殘余瓦斯含量或者殘余瓦斯壓力,達到了要求指標后再現場直接測定殘余瓦斯含量或者殘余瓦斯壓力指標,并根據直接測定指標判定防突效果。

各高突礦井抽采瓦斯管路在泵站、主管、干管、支管及需要單獨評價的區域分支、鉆場等均布置計量測點,即管路瓦斯氣體綜合參數測定儀,能實時自動測定管路瓦斯的流量等參數;同時煤礦有專人攜帶便攜式瓦斯抽放綜合參數儀,對上述地點進行定期巡回測定流量等參數,進行比對,保證數據準確。由于煤礦井下環境惡劣,受各種因素影響,上述精密儀器在井下現場安裝、使用一段時間后,經常會出現測量的流量數據失真不準,造成抽采瓦斯量與實際不符,嚴重影響煤礦抽采達標評判,進而影響高突礦井瓦斯治理和防突工作效果,給礦井安全生產帶領重大隱患。

1 低速風洞簡介

冀中能源峰峰集團檢測檢驗中心現有DZS—Ⅰ型低速風洞一套,使用機械式差壓計,按鍵型定點風速控制箱,人工記錄校驗數據,功能單一,只具備手動檢定礦用風速表功能。因此,如何對該低速風洞進行技術改造,在現有功能基礎上,擴展其適用范圍,使之具備調校管路瓦斯氣體綜合參數測定儀和便攜式瓦斯抽放綜合參數儀(流量參數)、自動檢定礦用風速表等功能;實現煤礦抽采瓦斯管路中流量參數的定期標定、校驗,保證抽采瓦斯流量準確,成為煤礦瓦斯綜合治理和防突工作急需解決的難題。

2 風洞技術改造方案

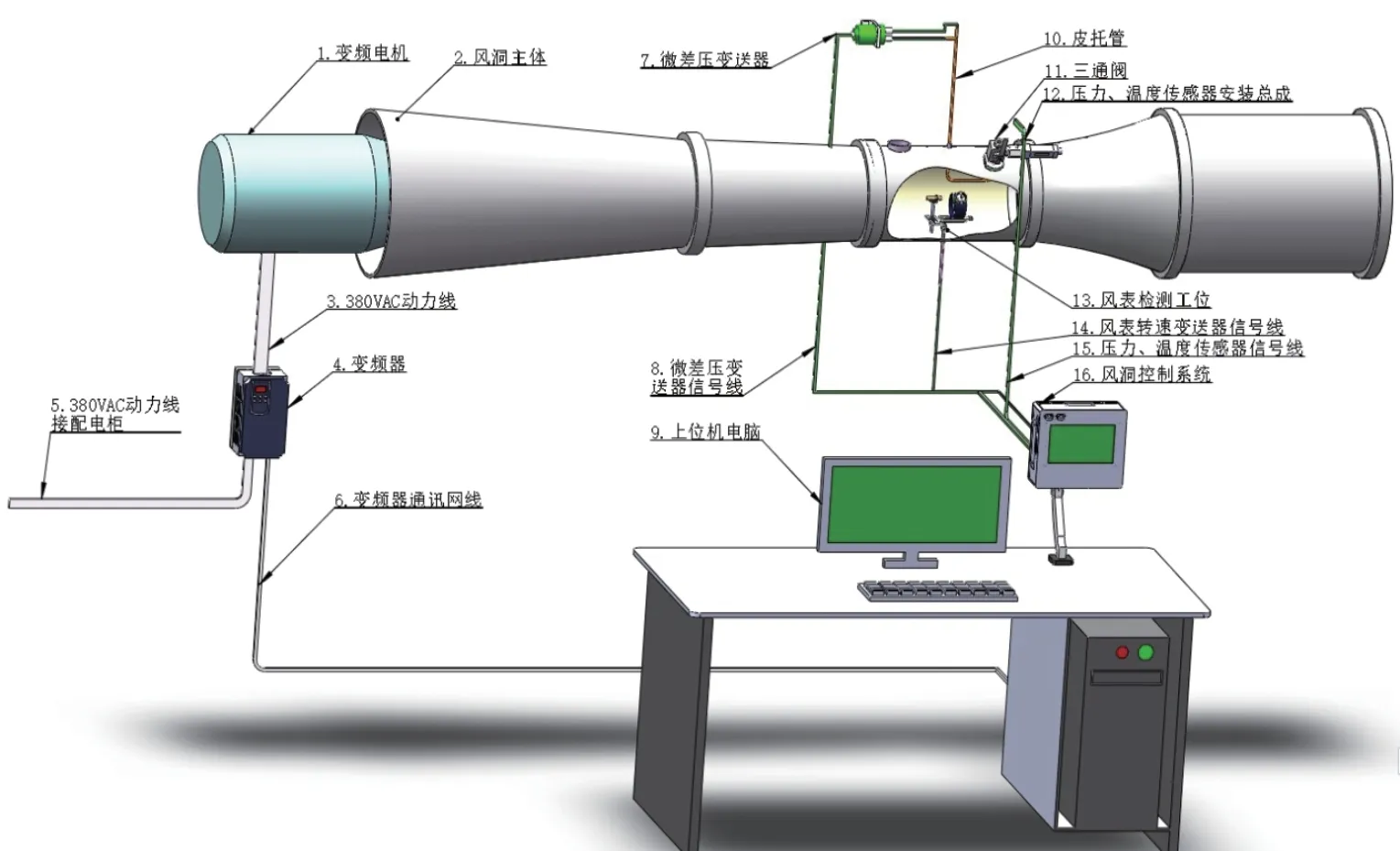

我們在現有DZS—Ⅰ型低速風洞(符合河北省市場監督管理局授權的礦用風速表計量標準考核證書要求,具備手動檢定礦用風速表功能)基礎上,使用風洞檢驗系統對其進行技術改造,系統采用閉環控制方案,可用于風速類儀表、插入式流量計等儀器的檢驗工作,主要由采集控制站、自動校驗軟件、閉口直路式風洞主體、變頻器、風機、皮托管、微差壓傳感器、溫度傳感器、壓力傳感器、工裝夾具、PC機、打印機等組成。系統風速測量采用皮托管加差壓變送器方案,通過伯努利方程將風壓轉換為風速,并配備有溫度、氣壓傳感器,進行溫度、壓力補償。系統采用風速閉環調整方案,由軟件通過變頻器調節風機轉速,并實時監測采集到的風速值,最終將風速穩定在預先設定的風速閾值范圍內。(見圖1風洞校驗系統構成示意圖)

改造后的系統具備自動標定、自動校驗、手動標定、手動校驗功能;自動功能應用于“管道瓦斯測定儀”、“礦用機械風表”的檢定、校驗工作,手動功能應用于“便攜多參數測定儀”的檢定、校驗工作。具有自動化程度高、使用便捷、精度高等特點。

2.1 壓力傳感器、溫度傳感器安裝固定方式

拆除風洞原有燈座,將傳感器安裝轉接座安裝至原來風洞燈座開孔處,這樣可省去安裝壓力傳感器、溫度傳感器所需要的開孔。轉接座底部設計有與風洞內部相同曲率的曲面,以最大程度與風洞內部表面相吻合,填補燈座內部空洞,減少對流場品質的負面影響。通過三通球閥可以選擇將傳感器測量腔與外部環境連通或與風洞內部連通,以此來選擇測量風洞外部環境壓力、溫度或風洞內部壓力、溫度。

2.2 瓦斯抽放綜合參數測定儀安裝方式

將便攜式多參數測定儀轉接座安裝至風洞原有的DN75凸臺,然后將引流管安裝至便攜多參數測定儀轉接座,無需對風洞進行另外開孔。

2.3 管路瓦斯氣體綜合參數測定儀安裝方式

管路瓦斯氣體綜合參數測定儀可直接安裝與原有DN75凸臺,無需二次改造。

2.4 礦用機械風表安裝方式

研制了礦用機械風表專用固定支架,通過加裝光電傳感器、轉速變送器,可將礦用機械風表的扇葉轉速轉換為電信號,并上傳至風洞控制系統,從而實現機械風表的自動化檢驗。

3 實現校驗、檢定功能

3.1 自動(手動)檢驗、標定功能

主要用于“管道瓦斯多參數測定儀”、“便攜多參數測定儀”,即使用系統的“自動(手動)校驗”功能檢驗被測儀器是否合格,如合格,則打印檢驗、標定報告,結束流程。

圖1 風洞校驗系統構成示意圖

3.1.1 自動(手動)校定流程簡介

系統能夠自動(手動)檢驗被測儀器流量(風速)測量功能是否合格(測量值誤差是否合格),并自動生成原始測量數據記錄表、檢驗報告(手動功能需人為記錄數據,填寫檢驗報告等,以下括號內標注項為需要人工參與的步驟) ,自動模式下整個流程一鍵自動運行,無需人工操作。即:系統自動調節風動風速(風量)為預設值,自動采集(人工記錄)此風速(風量)點被測儀器示值3次,自動(或人工)檢查是否需要切換至下一風速(風量)點(共計10個測點),當所有風速(風量)點檢測完畢,自動(或人工)計算誤差并判定各測定是否合格,自動生成(或人工記錄)原始記錄表,自動生成(或人工填寫)檢驗證書,結束流程。

3.1.2 自動(手動)標定流程簡介

“標定”是指對儀器進行校準,使其測量值誤差在要求范圍內。系統能夠自動(手動)校準被校儀器的流量(風速)測量功能,自動模式下整個流程一鍵自動運行,無需用戶操作。手動模式需要用戶操作被校儀器,輸入校準值,以下流程括號內標注項為需要人工參與的步驟。即:系統自動調節風洞風速(風量)為預設值,自動向被校儀器發送命令(或人工操作被校儀器),完成本校驗點校準,自動(或人工)檢查是否需要切換至下一風速(風量)點(共計10個測點),當所有標定點標定完畢,自動生成標定記錄表(或人工記錄),結束流程。

3.2 礦用機械風表自動檢測功能簡介

系統采用對射式光電傳感器采集礦用機械風表扇葉轉速,扇葉與礦用機械風表的指針轉速比固定,通過轉速比將扇葉轉速轉換為機械風表指針示值。能夠自動計算出被測礦用機械風表的線性回歸方程,自動繪制曲線表,自動生成原始記錄表、計算誤差、判定是否合格,自動生成檢定證書,整個流程一鍵自動運行。檢測流程為:系統自動調節風洞風速為預設值,自動采集此風速點礦用機械風表示值,自動檢查是否需要切換至下一風速點(共計6個風速點),當所有風速點檢測完畢后,自動用最小二乘法計算線性回歸方程,自動計算各測點風表風速值,計算誤差并判定各測點是否合格,自動生成原始記錄表和曲線表,生成檢定證書,結束流程。

4 應用效果

經過高精度智能化技術改造,現有低速風洞具備了自動(手動)調校管路瓦斯氣體綜合參數測定儀和便攜式瓦斯抽放綜合參數儀(流量參數)、自動(手動)檢定礦用風速表等多種功能。實現自動檢定礦用風速表后,有效杜絕了人工檢定風表經常發生的人為誤差,真正保證了風表的數值可靠準確,為煤礦井下通風工作提供了重要的物質保障,同時,自動檢定一塊礦用風表只需25min,相比人工檢定提高效率4倍以上。自動(手動)調校管路瓦斯氣體綜合參數測定儀和便攜式瓦斯抽放綜合參數儀(流量參數),填補了河北省煤礦管路抽采瓦斯(流量參數)精準測量的空白,實現煤礦抽采瓦斯管路中流量參數的定期標定、校驗,保證管路抽采瓦斯流量準確可靠,為煤礦瓦斯綜合治理和防突工作打下了堅實基礎,調校一臺綜合參數儀只需用時30min,全程自動化出數據,杜絕了人為誤差,有效保證了測定數字的準確性,峰峰集團共計160臺綜合參數測定儀,按調校一臺1500元計算,每半年調校一次,每年可創效48萬元。同時,該技術改造可以推廣應用到全國所有煤礦的礦井瓦斯綜合治理和防突工作中,能為煤礦提供重要的基礎數據,真正做到為煤礦的安全生產保駕護航。