12Cr2Mo1R 鋼自動埋弧焊工藝研究與分析

彭 靜, 鄭家勝, 程 勇, 凌羽東, 馮 偉

(1. 合肥紫金鋼管股份有限公司, 合肥230051; 2. 安徽省特種設備檢測院, 合肥230051;3. 合肥巨一動力系統有限公司, 合肥230051; 4. 雅德應用科技大學, 德國26389;5. 哈爾濱威爾焊接有限責任公司, 哈爾濱150028)

Cr-Mo 合金鋼12Cr2Mo1R 屬于耐熱鋼, 具有良好的高溫強度、 抗蠕變、 抗氧化及耐腐蝕等綜合性能, 是石油工業及發電設備中高溫高壓管道和鍋爐用鋼的優選鋼種。 12Cr2Mo1R 鋼具有很強的淬硬傾向, 自動埋弧焊接難度大。

本研究通過進行自動埋弧焊接工藝試驗、 研究焊接工藝參數、 檢測焊縫力學性能, 獲得優質的焊接接頭, 以期獲得最佳的12Cr2Mo1R 鋼自動埋弧焊焊接工藝, 為12Cr2Mo1R 鋼管的自動埋弧焊接工藝應用于煉化裝置提供技術支持。

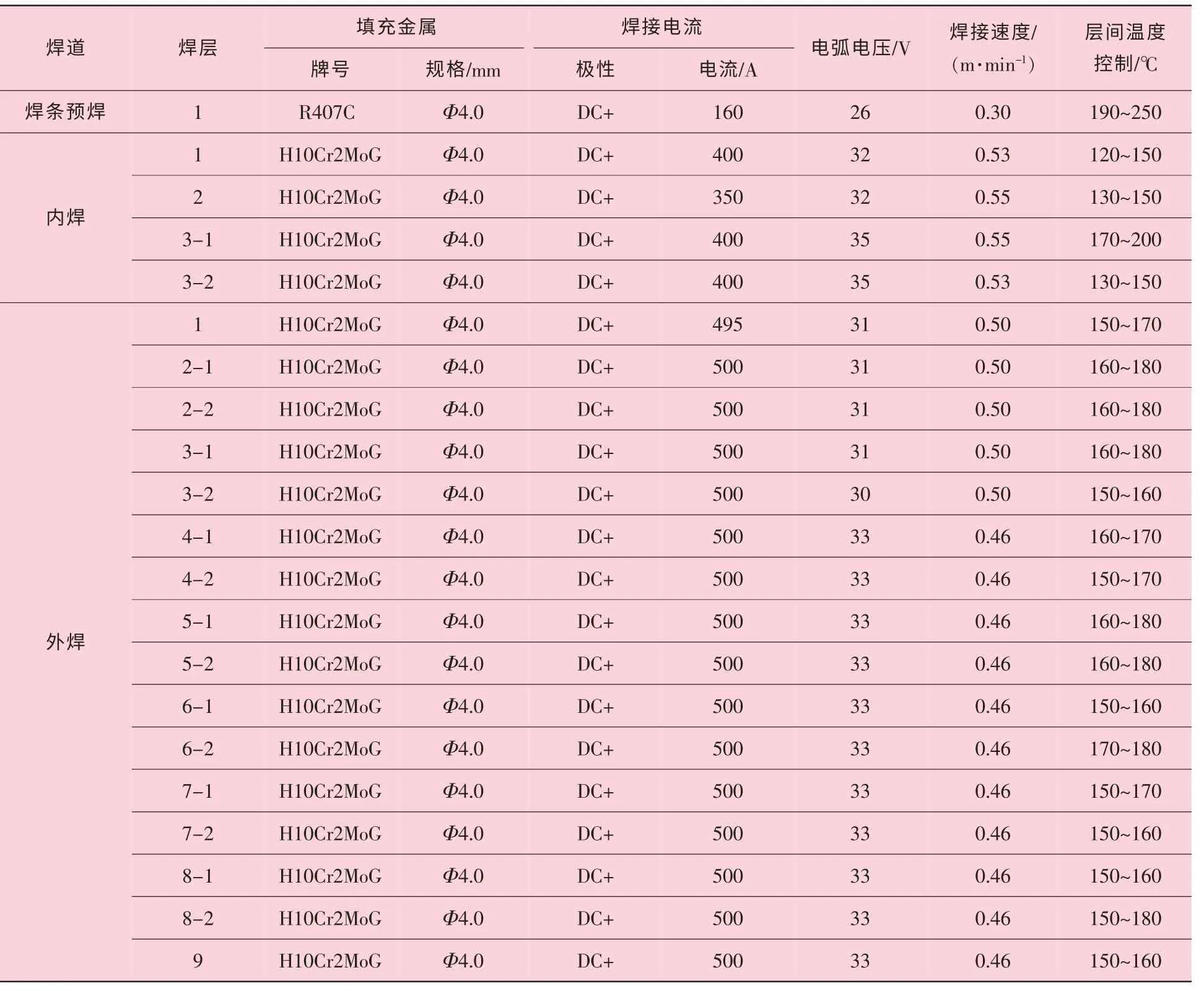

1 化學成分與力學性能

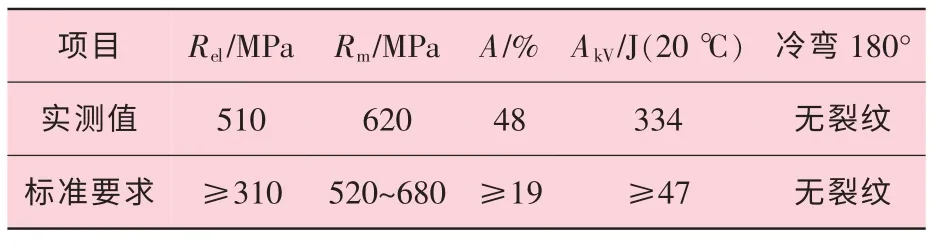

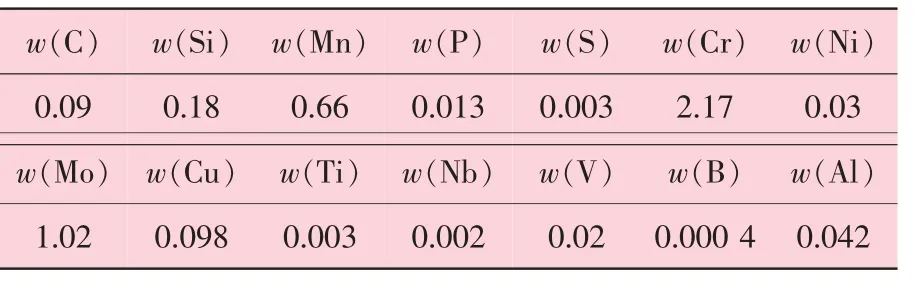

焊接試驗采用舞陽鋼鐵有限責任公司生產的厚度為30 mm 的12Cr2Mo1R 鋼板, 其力學性能見表1, 化學成分見表2。

表1 12Cr2Mo1R 鋼板力學性能

表2 12Cr2Mo1R 鋼板化學成分 %

2 12Cr2Mo1R 鋼焊接性

根據12Cr2Mo1R 鋼板的化學成分計算可得,碳當量Ceq 極高, 為0.95%。 焊接時接頭區域有很強的淬硬和冷裂傾向, 為防止裂紋的產生, 要采取焊前預熱、 控制層間溫度、 降低接頭的冷卻速度等措施來防止產生馬氏體轉變。 接頭在焊后還要進行熱處理, 消除焊接殘余應力, 改善接頭的組織和性能。

焊前預熱溫度控制在150~250 ℃, 層間溫度選擇120~250 ℃, 稍高的預熱溫度和層間溫度可有效地防止12Cr2Mo1R 鋼焊接接頭處產生應力和裂紋。

12Cr2Mo1R 鋼及其焊接接頭在350~500 ℃溫度時會產生回火脆性, 在指定焊后熱處理工藝時, 除了選擇合適的熱處理溫度外, 還要控制接頭的冷卻速度, 使之既能達到回火目的, 又能避免產生回火脆性。

3 焊前準備

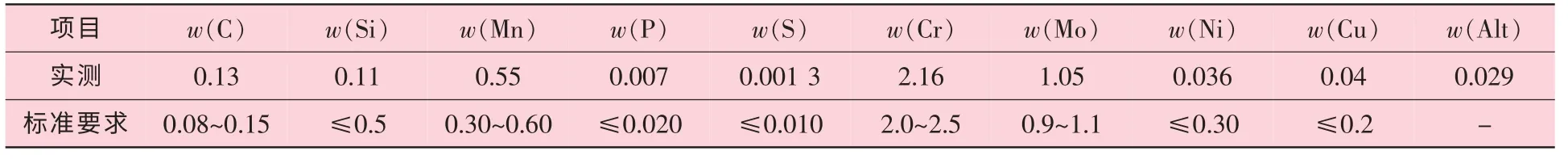

3.1 焊接試板

選用符合GB 713—2014 《鍋爐和壓力容器用鋼板》 的12Cr2Mo1R 對接試板2 塊, 試板規格為600 mm×200 mm×30 mm, 為了保證焊接應力的內外均衡, 焊接采用內坡口小外坡口大的雙面X 形坡口, 坡口及尺寸如圖1 所示。

圖1 焊接坡口及尺寸示意圖

12Cr2Mo1R 鋼具有很強的淬硬特性, 熱切割后硬度大幅增加, 影響焊接質量。 因此, 焊接坡口采用機械加工, 加工面要求光滑、 無鋸齒。坡口邊緣銹蝕、 氧化皮、 水分等雜質必須全部清除干凈, 坡口邊緣至少25 mm 范圍內需打磨露出金屬光澤, 打磨后坡口還需進行磁粉檢查, 確保坡口無表面裂紋。

3.2 焊接材料

選用與母材強度相匹配的焊接材料, 針對12Cr2Mo1R 鋼的性能, 采用哈爾濱焊接研究所研制的H10Cr2MoG Φ4.0 mm 埋弧焊絲, 匹配SJ150燒結焊劑, 封底焊采用R407C Φ4.0 mm 焊條。

埋弧焊劑應嚴格烘干, 烘干溫度取上限, 在350 ℃保溫箱內保存, 隨用隨取, 使用過程中嚴格控制, 防止受潮。 封底焊焊條應按照規范要求嚴格烘干, 在100~150 ℃保溫箱內保存, 隨用隨取。 焊材應單獨標識清楚, 包裝完好。

4 焊接工藝研究

4.1 焊前預熱

12Cr2Mo1R 鋼在室溫下焊接具有較大的空淬傾向, 熱影響區硬度很高, 容易產生焊接裂紋, 因此該材料焊接前必須預熱。 預熱能減緩焊接接頭的冷卻速度, 以減少淬火組織的形成, 降低內應力,有利于氫的逸出, 從而避免焊接裂紋產生, 另外預熱還可以去除表面油、 水分等, 降低焊縫金屬含氫量。 根據規范, 最低預熱溫度≥150 ℃, 從而避免冷裂紋與再熱裂紋的出現。 考慮到鋼管全長焊接散熱較快, 通過分析生產制造現場存在的很多對焊接不利的因素, 此次工藝評定確定焊前150~250 ℃預熱。 加熱方式采用電加熱或氧乙炔加熱,在距離坡口邊緣75 mm 位置處監測預熱溫度。

4.2 焊接線能量的控制

焊接線能量不宜過大, 線能量過大, 焊縫金屬在高溫停留時間長, 會引起熱影響區過熱, 致使晶粒粗大, 焊縫寬度過寬, 可能降低力學性能或產生高溫裂紋等焊接缺陷。 焊接根部焊道時,可采用稍低的焊接電流施焊。 實際焊接過程中若焊道寬度較窄, 可適當增大電流來達到熔寬的目的。 多次施焊分析結果表明, 焊接線能量控制在2.5 kJ/mm 以下時, 焊縫缺陷率低, 焊接質量好。

4.3 層間溫度控制

多層焊時, 后面焊層對前面焊層有消氫作用, 并能改善前層焊縫和熱影響區金相組織, 原則上, 層間溫度不能低于預熱溫度, 但也不可過高, 否則, 由于氫含量的逐層積累和焊接產生的熱變形而帶來根部應力集中, 導致冷裂紋傾向增大。 綜合考慮, 焊接評定試驗時嚴格控制層間溫度在120~250 ℃。

4.4 工藝控制

焊材選用哈爾濱焊接研究所研制的埋弧焊絲H10Cr2MoG Φ4.0 mm 和配套焊劑SJ150, 預焊時采用焊條R407C Φ4.0 mm 間斷點焊, 防止內焊燒穿。 背面焊接前, 必須采用碳弧氣刨徹底清除預焊層, 并將坡口打磨干凈, 防止滲碳產生,然后采用磁粉檢測方法檢查坡口表面, 確保無表面裂紋。

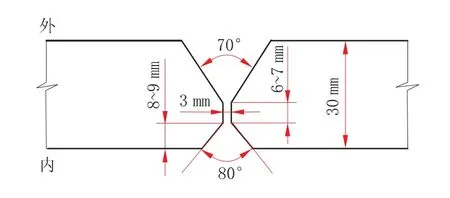

4.5 焊接過程及焊接設備

按照預焊接工藝規范 (PWPS) 進行焊接,同時根據實際焊接情況進行實時調整。 具體焊接工藝參數見表3。 埋弧焊采用美國林肯直流DC-1500 埋弧焊機, 焊接設備及內外焊焊縫形貌如圖2 和圖3 所示。

表3 埋弧自動焊工藝參數

圖2 焊接設備

圖3 內、 外焊焊縫形貌

4.6 焊后熱處理

試板焊后進行690 ℃×8 h 整體退火處理,入爐溫度小于300 ℃, 升溫速率75 ℃/h, 降溫速率35 ℃/h, 隨爐冷卻, 出爐溫度167 ℃。

5 試驗結果與分析

根據NB/T 47013.7 對試板焊縫進行外觀檢查,焊縫表面成形美觀, 無表面氣孔、 裂紋、 夾渣及咬邊等外觀缺陷。 根據NB/T 47013.4 對試板進行磁粉檢測, 近表面無缺陷, 探傷結果符合Level Ⅰ級要求。 根據NB/T 47013.3 對試板進行超聲波檢測焊縫, 內部質量良好, 探傷結果符合Level Ⅱ級要求。 根據NB/T 47013.2 對試板進行射線拍片檢測, 焊縫內部無缺陷, 評片結果符合Level Ⅱ級要求。 外觀檢測和無損檢測合格后, 按照規范要求對焊接試板進行機械切割取加工試樣, 分別進行焊縫化學成分分析、 焊縫橫向拉伸試驗、 導向彎曲試驗、 20 ℃沖擊試驗、 宏觀和維氏硬度檢測。

5.1 焊縫化學成分分析

采用立式直讀光譜儀對焊縫進行化學成分檢測, 檢測結果見表4, 焊縫元素含量與母材接近,說明本次選用焊材與該材質匹配, 適合使用。

表4 埋弧焊焊縫化學成分分析結果 %

5.2 拉伸試驗

試驗測得焊縫抗拉強度Rm為634 MPa 和642 MPa, 試驗結果符合NB/T 47014 標準要求(≥520 MPa)。

5.3 導向彎曲試驗

按照NB/T 47014 標準的要求, 當鋼板厚度≥10 mm 時, 可用4 個側彎試驗代替面彎和背彎試驗。 在埋弧焊試板上沿厚度方向截取4 個試樣, 進行側彎試驗, 彎軸直徑38.1 mm, 彎曲角度180°, 試驗結果顯示4 個側彎試樣全部合格。

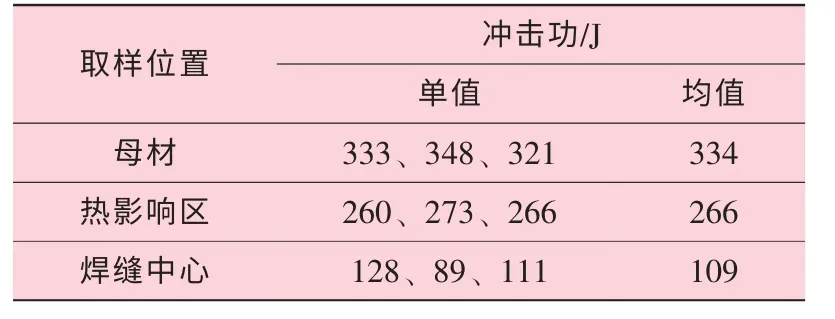

5.4 沖擊試驗

分別對焊縫中心、 熔合線進行沖擊試驗, 采用V 形缺口試樣, 尺寸為10 mm×10 mm×55 mm,試驗溫度20 ℃。 12Cr2Mo1R 鋼焊接接頭的焊縫及熱影響區沖擊性能參照鋼板沖擊要求, 平均沖擊功≥47 J, 最小沖擊功≥36 J, 試驗結果符合標準要求, 具體沖擊值見表5。

表5 沖擊試驗結果

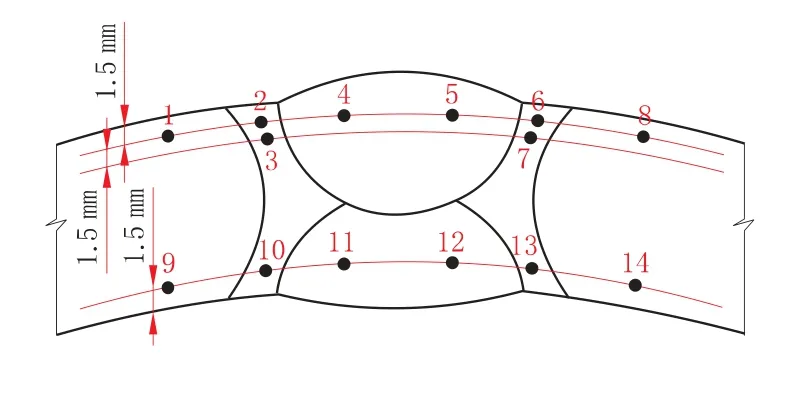

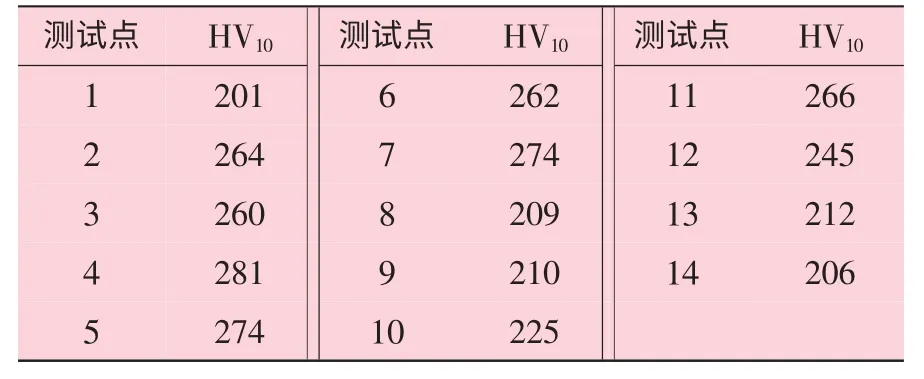

5.5 宏觀及硬度試驗

12Cr2Mo1R 鋼焊縫宏觀和微觀形貌如圖4所示, 觀察可見焊縫完全焊透, 焊偏量符合標準要求, 無裂紋、 夾渣等缺陷, 焊縫中心為貝氏體組織, 呈柱狀晶特征。 焊接接頭硬度測試點位置如圖5 所示, 檢測結果見表6。 硬度試驗結果表明, 采用自動埋弧焊工藝焊接的12Cr2Mo1R 鋼焊縫及熱影響區硬度值均低于標準要求的上限值(345HV10), 符合標準要求。

圖5 焊接接頭硬度測試點位置示意圖

表6 焊縫硬度檢測結果

6 焊接工藝分析

(1) 12Cr2Mo1R 鋼屬于Cr-Mo 合金鋼, 不同于普通的C-Mn 鋼, 在制定合金鋼焊接工藝時要綜合考慮材料的化學成分及性能要求, 匹配合適的焊接材料, 焊材選用哈爾濱焊接研究所研制的H10Cr2MoG Φ4.0 mm 埋弧焊絲和SJ150 焊劑, 預焊時采用R407C Φ4.0 mm 間斷點焊。 焊接時需特別注意, 當中斷焊接時, 應至少焊接兩層且不小于壁厚的1/3, 并且立即加熱到250~300 ℃, 保溫緩冷; 重新焊接前, 應做滲透檢測, 確認無裂紋后, 再按原先的焊接工藝要求進行預熱焊接。

(2) 設計均衡應力的不對稱雙面埋弧焊焊接坡口, 應注意材料有淬硬傾向, 坡口加工時需要進行機械銑邊, 不能進行火焰切割, 確保坡口復合要求。 點焊完成后的坡口需打磨去碳層, 施焊前的坡口面需進行表面磁粉檢測, 確保無表面裂紋。

(3) 焊接工程中, 應嚴格按照工藝要求控制焊前預熱溫度150~250 ℃、 層間溫度120~250 ℃和焊后熱處理690 ℃×8 h, 可以有效避免焊接熱裂紋和焊后再熱裂紋的產生。

(4) 焊接過程中需嚴格控制焊接電流、 電壓和焊接速度, 保證焊接熔池寬度, 適當低熱輸入, 焊接線能量低于2.5 kJ/mm。

7 生產應用

本研究通過焊接試驗和焊接工藝分析, 確定了焊接工藝規范。 采用本研究的焊接工藝批量試制了Φ1 219 mm×30 mm 12Cr2Mo1R 鋼管, 經過機械銑邊、 焊前預熱、 埋弧焊接、 層間溫度控制、 焊后熱處理等重點工序的控制, 完成了產品的試制。 成品管經過無損檢測和理化性能試驗,結果均符合TSG D7002—2006 《壓力管道元件型式試驗規則》 的要求, 滿足批量生產的要求,Φ1 219 mm×30 mm 12Cr2Mo1R 鋼管批量試制流程如圖6 所示。

8 結 論

(1) 對采用12Cr2Mo1R 鋼自動埋弧焊接工藝焊接的鋼板, 經超聲波檢測、 磁粉檢測和X射線檢測結果均滿足標準要求, 同時對焊縫進行化學成分分析、 拉伸試驗、 彎曲試驗、 沖擊韌性試驗和硬度性能檢測, 各項指標均滿足標準要求, 得出了最佳12Cr2Mo1R 合金鋼的埋弧焊接工藝, 符合NB/T 47014 《承壓設備焊接工藝評定》 要求。

(2) 通過研究和分析, 得出了合理的焊接工藝, 獲得了優良的焊縫組織和力學性能, 為12Cr2Mo1R 等Cr-Mo 合金鋼管的自動埋弧焊流水線生產提供了技術保障。

(3) 采用本研究的焊接工藝進行鋼管批量試制, 鋼管型式試驗合格, 可以批量用于生產。 雙面埋弧焊接工藝拓寬了合金鋼板焊接工藝, 提高了合金鋼生產效率, 實現了12Cr2Mo1R 耐熱鋼管批量穩定化生產。