增壓發動機曲軸檢測技術的探討和應用

黃文琴 曹慧建

摘 要:渦輪增壓技術經過幾十年的發展,以較快的發展速度應用于汽車領域。因發動機內部工況較傳統發動機更加惡劣,故對曲軸、增壓器等關鍵零部件因有更高的性能要求,在檢測技術方面提出了更高的要求,如何能快速準確的進行增壓發動機曲軸的檢測對于批量曲軸生產效率及問題響應是一項重要的課題。

關鍵詞:渦輪增壓發動機;曲軸;檢測技術

中圖分類號:U464.1? 文獻標識碼:A? 文章編號:1671-7988(2020)13-122-04

Turbo Engine Crankshaft Testing Application Technology

Huang Wenqin, Cao Huijian

( SAIC-GM-Wuling Automobile Co., Ltd., Guangxi Liuzhou 545007 )

Abstract: During several tens of years development of Turbo technology, more application in the automobile industry with a rapid speed. Because the internal working conditions of the engine are worse than the traditional engine, so the important parts such as crankshaft, supercharger, due to higher performance requirements, in testing technology give us higher requests, how can we fast and accurate test the supercharged engine crankshaft production efficiency and response for batch is an important topic.

Keywords: Trubo engine; Crankshaft; Testing technology

CLC NO.: U464.1? Document Code: A? Article ID: 1671-7988(2020)13-122-04

1 引言

汽車增壓發動機需求量的逐步提升,隨之而來的是增大的零部件需求帶來的批量質量監控提出了挑戰。本文以增壓發動機曲軸為例,一方面對常規的檢測方法進行介紹,同時也對其現行和尚未大范圍使用的先進檢測方法及設備應用進行探討。

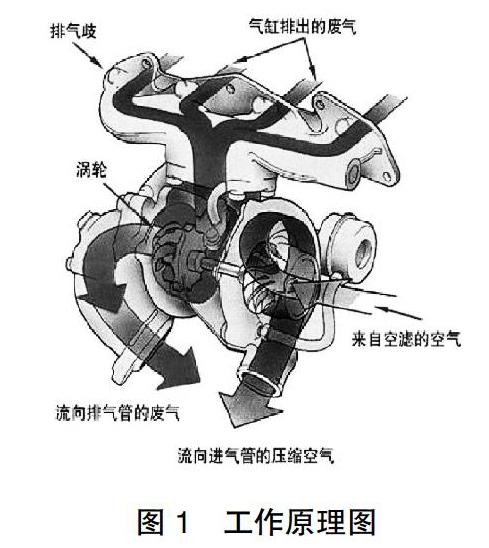

渦輪增壓器是利用發動機排出的廢氣驅動渦輪,它本身還是一套機械裝置,但是其內部工況更加惡劣。增壓器廢氣渦輪端的溫度在600度以上,增壓器的轉速也非常高。燃燒室及運動副的工況顯然是會比傳統發動機更加要求嚴格。發動機內部溫度比傳統發動機更高,因此對于部分零部件性能要求更高。像缸體、氣門、曲軸等零部件均在材料性能及強度方面提出了更高的要求。本文主要探討兩種發動機曲軸的主要不同之處。

從材料上說,傳統發動機曲軸一般采用鑄造成型工藝,有灰鐵材質,有球墨鑄鐵材料。增壓發動機曲軸則為鋼,主要為碳素結構鋼合金結構鋼和非調質鋼。鋼的綜合性能更好,組織更加致密。鍛鋼曲軸制造所需設備投入成本更高,這是這一成型工藝的缺點,但為了保證更好的耐磨性和耐高溫性。工藝上還對曲軸各軸徑表面進行了感應淬火或者表面氮化處理,使其強度及耐磨性極大提升。

2 增壓發動機曲軸檢測存在的問題

對于增壓的四缸發動機曲軸,其熱處理方式是通過各個線圈對各軸頸進行感應淬火,由于多個線圈的熱處理效果存在差異,需對所有軸頸進行質量檢測。曲軸軸頸合計9個,按照每個軸徑四個測量部位,需測量部位36個,進行硬度、金相和有效淬硬層深的檢測。目前常用的方法是對整根曲軸進行切割取樣,鑲嵌磨拋后進行檢測。整個切割取樣及檢測的時間非常長。檢測目的是保證原材料及熱處理工藝(表面淬火及回火)符合產品質量要求。如何提高整個取樣及檢測的效率是亟待解決的問題。如果檢測結果耗時長,對批量生產必定有影響,因此提升制樣及檢測時間很有必要。

3 鍛鋼曲軸成型工藝及關鍵質量控制

對于增壓發動機曲軸,關鍵的質量控制點也圍繞著容易出現質量問題點展開,主要質量控制點:表面探傷檢測、抗拉強度、金相及硬度檢測、外觀質量缺陷檢測、關鍵尺寸檢測等。

(1)表面探傷方法有磁粉探傷及超聲波探傷,目前應用比較廣發的是熒磁探傷,利用工件缺陷處的漏磁場與磁粉的相互作用,制品表面和近表面缺陷(如裂紋,夾渣,發紋等)磁導率和鋼鐵磁導率的差異,磁化后這些材料不連續處的磁場將發生崎變,形成部分磁通泄漏處工件表面產生了漏磁場,從而吸引磁粉形成缺陷處的磁粉堆積--磁痕,在適當的光照條件下,顯現出缺陷位置和形狀,對這些磁粉的堆積加以觀察和解釋,就實現了磁粉探傷。該方法能夠快速測出鍛件表面裂紋等缺陷。

(2)金相檢測主要關注的項目為本質晶粒度,需要對材料再次進行熱處理后進行。晶粒過大或過小都不好。因此通常希望得到適中的晶粒度。鍛鋼曲軸的本質晶粒度需要進行前處理,先把鋼加熱到930℃±10℃,保溫8h后的奧氏體晶粒度即為本質晶粒度。本質晶粒度為1~4級的鋼被認為晶粒長大傾向大,稱為本質粗晶粒鋼;本質晶粒度為5~8級的鋼被認為晶粒長大傾向小。

(3)硬度能較快反映出材料的力學性能,檢測過程方便快捷,作為常規質量監控的手段。

4 增壓發動機曲軸質量控制項目簡介

鍛鋼曲軸為了為了保證足夠的配合精度及良好的耐磨性及強度,表面需進行淬火及溝槽滾壓等強化處理。以下為某機型成品的控制要求,關鍵控制淬火后的淬火深度、寬度、硬度及金相組織及外觀表面缺陷。

5 增壓曲軸制樣和檢測效率提升方法

5.1 切割取樣方法

因為曲軸形狀不規則,金相或硬度的檢測前需要切割制樣。按要求對曲軸9個軸徑(四缸),切割后對指定角度進行切取小樣、磨拋。

傳統的切割方式為帶鋸床切割,通過制作專用的曲軸導向夾具,將曲軸各個切割軸徑固定好后,只需通過手輪水平移動工件到切割部位,可減少重復裝夾的次數,經過試驗,使用夾具可提升效率40%左右。

如果不考慮金相檢測,僅檢測淬火后深度及寬度及是否淬到滾軋溝槽處。可考慮沿曲軸軸線軸向剖開曲軸。淬火區域與非淬火區肉眼可見差異,此方法切割時間縮短至原切割時間的10%。可快速完成淬火區域深度寬度測量。以下切割效果圖為某進口帶鋸床的切割效果圖。

5.2 磨拋方法及效率提升介紹

以四缸曲軸所有軸頸測量為例,有36個樣品,如人工逐一進行磨樣,耗時較長且磨拋質量一致性不佳。多采取多樣品自動磨拋。目前國內外磨拋機均能獲得較好的磨拋效果。根據樣品的實際情況定制不同的夾具,如圖7所示。

從上圖夾具可以看出,要求樣品形狀為一定直徑的圓形規則樣品,需要在磨拋前對樣品進行鑲嵌處理。當然,也可制作固定非規則樣品的夾具座,如水滴形夾具座,外側用一顆螺栓固定樣品。

5.3 硬度檢測方法

5.3.1 表面洛氏硬度檢測

一般的表面洛氏硬度計,需要樣品是規則形狀的平面或圓柱面。曲軸形狀不規則,為了不對曲軸進行切割就進行洛氏硬度檢測,需要制作專用夾具固定住曲軸,目前國內在這塊的應用較少,無成熟的應用。以下為目前已經過驗證可進行測試的硬度檢測方案。

5.3.2 傳統有效淬硬層深檢測及效率提升

有效淬硬層深的檢測,有金相法和硬度法。傳統硬度法為在淬火區表面垂直打序列點,通過硬度值及各點距離表面距離值,計算出有效淬硬層深值。此方法要求對樣品鑲嵌及磨拋處理。另一方法為金相法,通過磨拋樣品后觀察其淬火區域的組織變化來測量淬硬層深度。目前采用較多的為硬度法。

樣品較多的情況下,可以采用多樣品臺夾具座,可在最初就設定好所有的打點位置等參數,后續由設備自動序列打點。該方法的優點在于一次可完成所有樣品的設置,后續工作由設備自動完成,有效的避免了樣品逐一設置帶來的中間等待時間,對于批量樣品檢測效率提高非常有效。多樣品臺夾具座如下圖所示。

5.3.3 無損或超聲波有效淬硬層深檢測

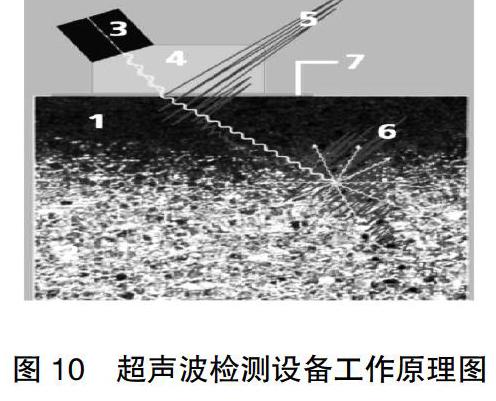

國內對于有效淬硬層深的檢測方法目前大多采用傳統的金相法或硬度法。國外目前有幾種檢測方式,一種是超聲波檢測技術,其工作原理:當高頻超聲波通過耦合劑進入材料淬火層時,由于淬火層是馬氏體組織,晶粒比較小,超聲波能量衰減較小,當高頻超聲波進入淬火層分界線區域時,未淬火區域晶粒較粗大,高頻超聲波發生明顯散射,散射波倍超聲波轉換器接收,在熒光屏上顯示散射回波,由輸入脈沖波峰和散射回波波峰只檢的距離就能確定淬火層深度。該方法測量準確性受人員操作熟練度影響較大,且設備花費成本高。但測量效率高,在不對零件進行切割等各項處理就可以直接進行測量,方便快捷。

另一種淬硬層深檢測的載體為硬度計,可進行硬度測試,也可進行淬硬層深檢測。設備能在試驗力施加過程中對壓頭深入的深度(或硬度)進行連續測量。并將施加載荷的實時數據記錄下來,獲得硬度和載荷的實時曲線,通過軟件計算可獲得硬化層深度值。該設備可在3分鐘內完成測量,不破壞試樣,做到100%檢驗。要求樣品淬硬層深范圍在0.4-2.8 mm,如果淬硬層深超出這個范圍,?則測量的準確性無法保證。

6 結束語

渦輪增壓發動機在國內應用越來越廣泛,眾所周知,產品質量主要考生產設備保證,但檢驗是檢驗產品質量是否符合標準的重要手段。而本文主要針對增壓發動機曲軸檢測部

位多,檢測時間過長問題,提出了一些優化和改進的方法。但由于部分檢測設備成本較高,有些方案無法得以實施,需要在檢驗和成本中獲得平衡點,再加以改進。

參考文獻

[1] 王一多.渦輪增壓技術及應用前景探析[J].科技創業月刊,2010(8).

[2] 應忠堂.車用柴油機曲軸材質與工藝研討[J].汽車工藝與材料, 2002(10).