材料及成型工藝對汽車車身輕量化的影響分析

石攀 李岳 馬歡歡 張勝強

摘 要 全世界汽車工業界已經清楚地認識到,節省資源和減少對環境的污染是汽車可持續發展迫切需要解決的兩大問題,要使汽車更節能、更環保,目前各大汽車公司主要通過使用更加輕量化的材料代替傳統材料,以及使用更加先進的零件加工成型工藝來降低汽車的重量。

關鍵詞 輕量材料;重量;成型工藝

1汽車車身用輕質材料

由于各種輕質材料不斷的推廣,高強度鋼及復合材料使用比例也不斷得到增加,鋁合金、鎂合金、高強度鋼、鈦合金等輕質材料越來越多的應用于汽車。汽車零部件一般的選材原則是具有良好的使用性,能夠在使用過程中具有良好的工作性能;經濟性,能使產品具有較低的成本[1]。

2材料對車身輕量化的影響

2.1 高強度鋼

目前汽車車身主要用材仍然是鋼材,超高強度鋼UHSS比普通鋼材具有性能優越,能夠保證大零件的剛性強度,屈服強度高于550MPa,而HSS高強度鋼的屈服強度只有210~500MPa。高強度鋼在輕量化設計上可以使用在車身上,能提高車身抗扭抗彎能力,車身結構重量降低40%,還可以使用在無框車門結構上,超高強鋼車門桿件,能夠減重30%。同時應用變截面技術,不但對車輛的輕量化有極大提高,還對車身本身承載適應性有顯著提高。該主要成型工藝是,在軋制過程中,軋輥的間距可以隨時調整變化,從而使軋制出的薄板沿軋制方向上具有預定定制的變截面形狀。還可以采用激光焊接技術將不同厚度,不同表面鍍層,甚至不同原材料的金屬薄板焊接在一起,然后再進行沖壓。另外空心變截面鋼管技術也是非常成熟,與傳統矩形截面相比具有同樣的抗拉壓和突出抗扭力學性能。

2.2 鋁合金

鋁合金具有密度低、強度高,吸能好的特點,同時還具有很好的擠壓性,可以得到復雜的截面構件,然后通過結構進行剛度的補償。同時鋁合金密度低,只有鋼材的1/3,質量能夠大幅度降低,且鋁合金柔性的強度設計不低于鑄鐵,鑄造性能好,熔化溫度低,容易形成復雜的形狀,切削性能是鑄鐵的4~5倍。主要的成型工藝:鑄造,采用鑄造澆筑或壓鑄成零件或者毛坯,如汽車的離合器殼體、變送箱殼體、發動機部件、保險杠、制定鉗等零部件;熱擠壓成型,通過加熱擠壓加工成各種型材、板材、管材等,如汽車保險杠、發動機罩、車門、行李箱燈車身面板。

2.3 鎂合金

鎂合金同樣具有密度低質量輕的特點,同等體積下只有鋼材的1/5的重量;強度為鋁合金的1.8倍;穩定性好,工件尺寸精度高;切削性能好,容易加工成型;鑄造成型好,生產效率高。鑄造鎂合金多用于壓鑄工藝生產,生產效率高、精度好、鑄件表面質量好。鑄態組織優良、可生產薄壁及形狀復雜的構件。變形鎂合金可用擠壓、軋制、鍛造和沖壓塑性成型工藝加工,具有強度高,成型樣式規格多的特點[2]。

3成型工藝對車身輕量化影響

3.1 鋼結構成型工藝

激光拼接焊接,拼焊板整體側圍成型與原分塊沖壓成型相關比較分析,分體式結構材料利用率為65%,一體化結構材料利用率為40%;分體式結構車身精度不良,一體式結構車身精度好。激光拼焊可以減少零件數量以及結構件的重量,還可以提高結構件成型質量與可靠性,其大規模應用在汽車車身發動機支架、車頂加強板、減震器支架、前后車門內板等。

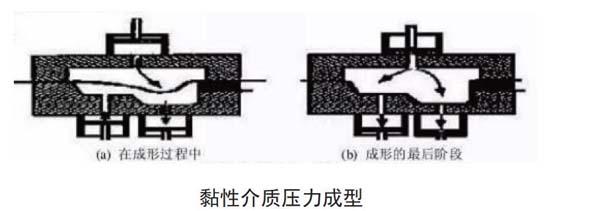

液壓成型,液壓成型采用液體的水、介質傳力介質,代替剛性的凹模或凸模,使坯料在傳力介質在壓力作用下貼合凸模或凹模成型。液壓成型工藝可以克服板材與管材常規條件下的工藝缺陷,具有成本低、形狀尺寸精度高的優點,特別是需要一道工序完成復雜形狀的零件成型。車身結構中的液壓成型應用具有較多種類,周邊徑向加壓充液拉伸成型,充液拉延與翻邊復合拉延成型,充液變薄拉延、反向預脹形充液拉延等。

黏性介質壓力成型

3.2 合金結構件成型工藝

合金的成型工藝種類較多,汽車車身輕量化成型工藝主要是擠壓成型、壓鑄成型、電磁成型等。擠壓成型中分為熱擠壓和冷擠壓,熱擠壓有利于金屬塑性變形,可獲得擠壓效應;冷擠壓能夠減少切削加工,提高零件的力學性能并節省材料。壓鑄成型分為流變鑄造和觸變鑄造,流變鑄造在液體金屬的凝固過程中進行強烈的攪拌得到固液混合漿料;觸變鑄造在螺旋壓射成型中,是金屬顆粒變成漿料后壓鑄成型。電磁成型時利用瞬間的高壓脈沖磁場迫使金屬產生塑性變形,需要整套充、放電設備,具有成型速度快、效率高的優勢[3]。

4結束語

本文綜述了汽車輕量化材料的選型、相關制造的成型工藝,汽車輕量化材料在現代汽車上應用越來越廣泛,其中的高強度鋼、鋁合金、鎂合金、復合材料的選用,再結合相關先進的制造成型工藝,不僅減輕了汽車車身的重量,同時還更好的加強了對應的車身結構強度。

參考文獻

[1] 李桂華,熊飛,龍江啟.車身材料輕量化及其新技術的應用[J].材料開發與應用,2009,24(2):87-93.

[2] 杜繼濤,甘屹,齊從謙,等.TRB及其軋制應用關鍵技術[J].汽車技術,2007(7):45-48.

[3] 齊從謙.變截面薄板在汽車中的應用[J].汽車與配件,2006(47):38-39.