彈支擠壓油膜阻尼器試驗器改進設計研究

李果

摘 要:本文介紹了彈支擠壓油膜阻尼器試驗器的基本構成、工作原理、基本功能及其不足之處;提出了擠壓油膜阻尼器試驗器的改進設計方案并改進了現有試驗器;在此基礎上,進行了擠壓油膜阻尼器動力特性試驗,證明了改進設計方案有效。

關鍵詞:擠壓油膜阻尼器;動力特性;試驗器;改進設計

Abstract:Introducing the text equipment of basic composition、working principle、 basic function and its shortcoming which for the elastic supported squeeze film damper(SFD) ;Put forward about the improved design scheme for this testing machine and improved it; On this basis,a number of experiments on dynamic characteristic of the squeeze film damper(SFD) have been done,which prove the efficient of the improved design scheme.

Key words:squeeze film damper (SFD); dynamic characteristic; text equipment; improved design

1 引言

作為一種簡單高效的轉子振動阻尼裝置,帶有彈性支承器的擠壓油膜阻尼器(以下簡稱“彈支擠壓油膜阻尼器”)在近代中小型高轉速航空燃氣輪機上得到了日益普遍的應用。國內外多種發動機成功使用彈支擠壓油膜阻尼器的事實證明,在結構參數選擇適當的情況下,彈支擠壓油膜阻尼器對發動機轉子及整機振動具有明顯的抑制作用,一般可以使發動機振動量減少60%以上,并可以有效地減少發動機軸承以及整個承力系統的振動載荷,從而有利于提高發動機的安全性、可靠性與工作壽命[1]。

然而,彈支擠壓油膜阻尼器的動力學特性是由固體和粘性液體之間在高速旋轉狀態下相互作用的結果,不僅具有較為明顯的非線性特征,其工作原理亦十分復雜[1]。僅采用數值計算或理論分析的方法對其工作性能進行預估,在目前很難獲得令人滿意的結果。

事實上,結構參數設計不當的彈支擠壓油膜阻尼器不僅不能有效地抑制轉子及發動機整機的振動,反而可能導致更為嚴重的振動問題,甚至引起轉子失穩,產生自激振動,對發動機的安全性造成嚴重威脅。

因此,采用專門的試驗手段和設備,對彈支擠壓油膜阻尼器的動態特性進行分析和研究,有利于合理選擇彈支擠壓油膜阻尼器的結構參數,有效發揮其阻尼減振功能,確保發動機的整體安全性。

2 現有彈支擠壓油膜阻尼器試驗器介紹

彈支擠壓油膜阻尼器試驗器是根據彈支及彈支擠壓油膜阻尼器的結構特點和工作方式設計與研制的用于彈支擠壓油膜阻尼器動態特性試驗的專用設備。試驗器具有結構緊湊、布局合理、功能獨特、使用維護方便等一系列特點。其研制成功以及不斷完善,不僅將對彈支擠壓油膜阻尼器結構參數的選擇提供重要幫助,同時也將為彈支擠壓油膜阻尼器設計技術的發展發揮重要作用。

2.1試驗器的基本組成

彈支擠壓油膜阻尼器試驗器由機械主體部分和測試控制系統兩大部分組成。

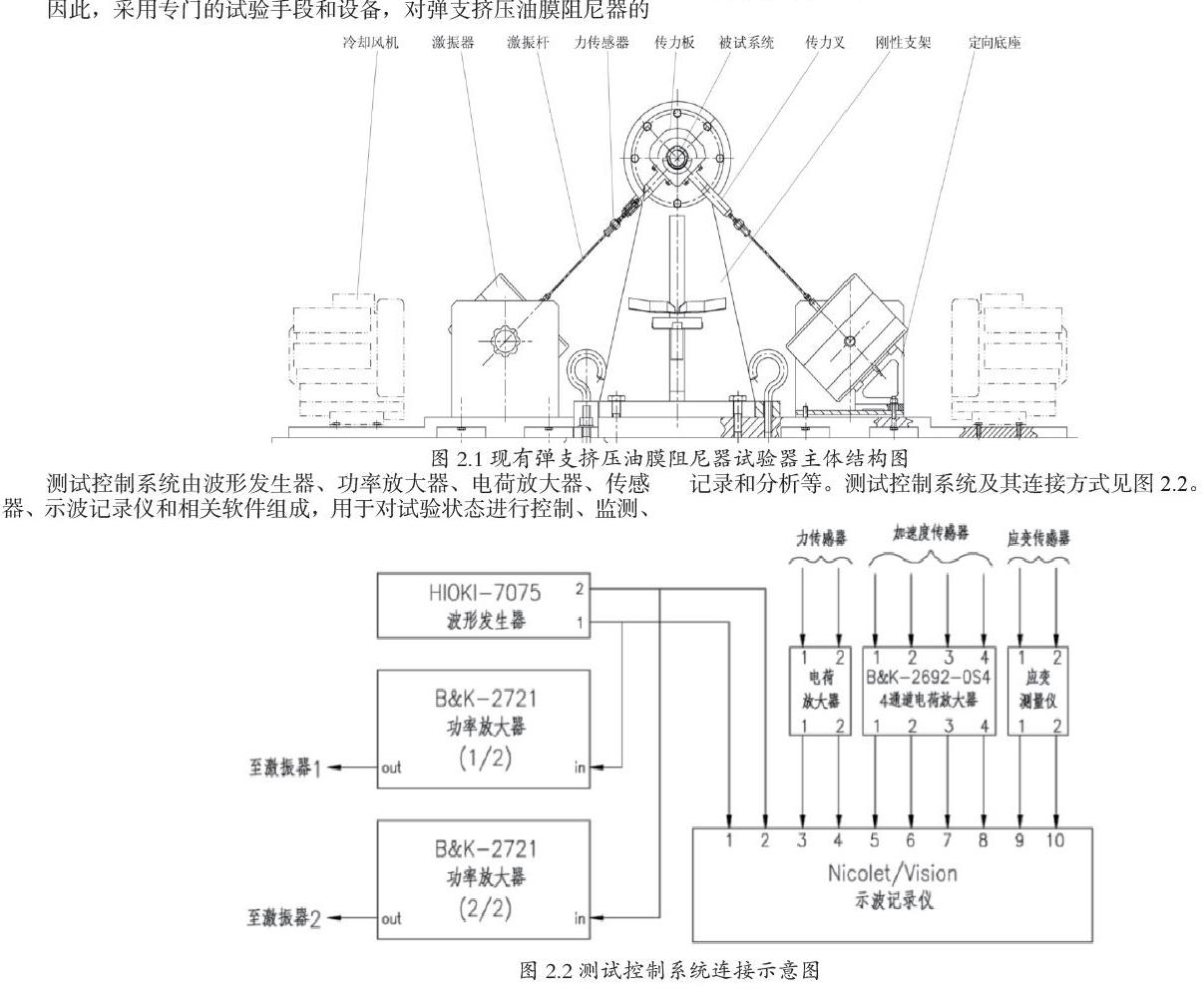

機械主體部分則由B&K-4826永磁激振器、冷卻風機、激振桿、力傳感器、傳力板、傳力叉、剛性支架、被試系統(由一根具有一定慣性質量和很高剛度的慣性芯棒、一個被試彈性支承器和一個被試擠壓油膜阻尼器共同組成)等主要部分組成。其主體結構及外觀整體分別如圖2.1所示。

測試控制系統由波形發生器、功率放大器、電荷放大器、傳感器、示波記錄儀和相關軟件組成,用于對試驗狀態進行控制、監測、記錄和分析等。測試控制系統及其連接方式見圖2.2。

2.2試驗器的工作原理

試驗器的具體工作原理如下:

1)被試系統理論固有頻率f0

在無阻尼、無激勵的自由狀態下,被試系統的動力學平衡方程為:

由此可得被試系統的計算固有頻率應為:

其中K、M分別為被試系統中彈支的靜態剛度系數和慣性芯棒的質量;

2)被試系統激振力狀態與振動響應狀態參數

被試系統激振力狀態與振動響應狀態由圖2.3所示的參數進行描述;各狀態參數間存在以下關系:

芯棒質心橫向位移響應相位角:

對于一個結構參數確定的被試系統,Fx、Fy、ux、uy、α、β是激振頻率ω和觀測時刻t的函數,而Fr、ur、Cu以及θ的值及其相互之間的關系則僅隨激振頻率ω的變化而變化;

3)等效旋轉載荷的模擬能力

采用兩個單向激振力等效模擬發動機的旋轉載荷時,若激振力的幅值為F0,則F0對的模擬能力應為:

因此,激振力對發動機轉子的不平衡載荷的模擬能力將隨轉子的轉速而變化,且與轉子轉速的平方呈反比關系。

由于本試驗器的激振器的極限輸出能力為F0=400N,故此,激振力對不同轉速下不平衡載荷的模擬能力將按照表2.1所示規律變化。

2.3 試驗器的基本功能

試驗器的基本功能在于對包含彈支擠壓油膜阻尼器的被試系統進行動力特性試驗分析,其要點如下:

1)被試系統為由激振裝置、慣性芯棒、彈性支承器與擠壓油膜阻尼器組成的單自由度振動系統,其理論模型為單質點振動模型;

2)由雙通道波形發生器、兩臺單通道功率放大器組成激振載荷控制系統,對運動方向相互垂直的兩臺永磁激振器進行載荷控制,包括激振頻率、激振力幅值和激振力的相位角等參數進行控制;

3)被試系統在方向相互垂直的兩臺永磁激振器激勵下,在其自身運動平面內進行強迫振動;當兩個激振器的激振載荷與激振頻率一致、而相位相差90°時,其產生的兩個激振力矢量將組成一個幅值恒定、方向角不斷旋轉的等效旋轉載荷,其特性能夠有效地模擬發動機轉動件對支承件所施加的載荷;

4)試驗過程中,能夠對激振器產生的激振力矢量、被試系統在激振力激勵下產生的振動加速度響應、被試彈支中彈條產生的應變響應等動態信號進行實時監測與記錄;

5)通過對各種試驗參數條件下所獲動態信號的分析,可以揭示振動激勵、被試系統、振動響應三者之間的影響關系及其變化規律,從而實現對被試系統中彈支擠壓油膜阻尼器的減振特性,以及被試系統的其他動力特性的考核、分析與評估,并進而為發動機減振裝置的研制與設計提供必要的試驗依據。

通過改變被試系統的結構,該實驗器能完成擠壓油膜阻尼器在常溫常壓下不同試驗參數(油膜間隙、油膜半徑、油膜承載長度、激勵等)的動態特性試驗。然而,該試驗器也有不完善之處,就是缺少一套穩定的供油系統,不能完成變油溫油壓下的動態特性試驗。

3 擠壓油膜阻尼器試驗器的改進設計

根據所內對擠壓油膜阻尼器試驗器試驗能力發展的迫切需求(如文獻2所述),亟待了解擠壓油膜阻尼器在不同油膜溫度和油膜壓力下的動力特性。因此,對現有的擠壓油膜阻尼器試驗器進行改進設計,為擠壓油膜阻尼器在不同油膜溫度和油膜壓力下的動力特性試驗提供試驗器支持。

3.1 擠壓油膜阻尼器試驗器的改進方案

在本著簡潔、經濟同時又能滿足試驗能力要求的原則下,結合現有可調動的試驗設備資源,將一套獨立的油源系統與現有彈支擠壓油膜阻尼器試驗器進行組合,作為其供油系統。該油源系統技術指標為油溫:常溫~130℃,油壓:0~1MPa,其油泵和本地控制系統都集成在油源車上,與現有試驗器組合方便簡單。油源系統供油結構原理見圖3.1。

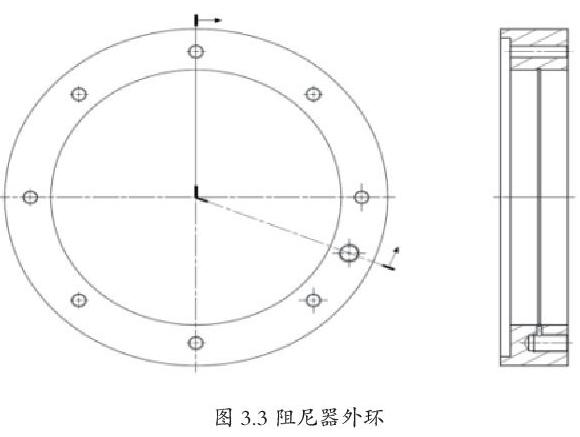

油源系統和被試系統是通過如圖3.2所示的油管接頭相連接起來,油管接頭一端是M8的螺紋管,與圖3.3所示的擠壓油膜阻尼器外環相連,另一端為M22的螺紋口,與油源系統的供油管相連。中間兩個圓柱凸臺分別安裝壓力傳感器和溫度傳感器,監測油膜進口時的壓力和溫度。

由于進口油膜具有一定的壓力,使滑油流量增大,則需對原有的儲油槽進行擴孔排流,通過油管將其引回油箱。

由于油源系統是一套獨立的控制系統,因此試驗器在改進之后其工作原理和工作方式沒有發生變化,只是試驗器的基本功能在原有的基礎上多了供油系統能為其提供在一定范圍內變化的油溫和油壓。改進后擠壓油膜阻尼器試驗器整體外觀圖如圖3.4所示。

3.2 試驗器改進后的試驗能力

為驗證試驗器改進是否有效,進行了相關的擠壓油膜阻尼器動力特性試驗。圖3.5給出了擠壓油膜阻尼器在恒定壓力下不同溫度的幅頻特性曲線,圖3.6則為恒定溫度下不同壓力的幅頻特性曲線圖。

試驗過程中,油膜進口壓力在0~1MPa之間變化和溫度在常溫~90℃之間變化都比較穩定,控制精度較高,滑油循環流動性也比較穩定。試驗表明改進后的擠壓油膜阻尼器試驗器能夠完成一定范圍內不同油膜壓力和油膜溫度下的動力特性試驗。

4 總結

本文首先介紹了現有擠壓油膜阻尼器試驗器的結構特點、工作原理、基本功能以及不足之處。然后,提出了試驗器的改進方案,并改進了現有試驗器。最終,順利完成了擠壓油膜阻尼器在不同油膜溫度和油膜壓力下的動力特性試驗,驗證了試驗器改進方案的有效性,提高了現有擠壓油膜阻尼器試驗器的試驗能力,為我所航空發動機的研制提供了試驗器支持。

參考文獻:

[1] 李彥 《彈支擠壓油膜阻尼器試驗器研制報告》,中國航空動力機械研究所,2005,11.

[2] 唐振環《某發動機高壓轉子擠壓油膜阻尼器動力特性試驗技術要求(10-SY-0305)》,中國航空動力機械研究所,2014,05.

[3]楊秋曉,譚慶昌 《擠壓油膜阻尼器試驗臺設計與試驗分析》,工程與試驗,2008,04.

[4]鄧方杰 《擠壓油膜阻尼器失效問題分析》,北京航空航天大學學報,2000,02.

[5]Changhu Xing,Frank Horvat,Minel J.Braun,Experimental Investigation Of The Development Of Cavitation In A Squeeze Film Damper. 2010 International Joint Tribology Conference October 17-20,201.