輸油泵典型薄壁口環的加工工藝研究

李迎春,韓華剛,嵇興,劉剛

(1. 西安航天泵業有限公司,陜西 西安 710065; 2. 中國石油集團石油管工程技術研究院,陜西 西安 710065)

0 引言

隨著薄壁環形零件在航天、汽車、石油等行業的廣泛應用,薄壁環形零件的加工變形已成為一個急需解決的問題。在石油行業中,各類輸油泵中都有大量的環形薄壁零件,比如葉輪口環、殼體口環、軸套、節流環等都屬于環形薄壁件,其中輸油泵所用葉輪口環尺寸要求嚴格,為典型薄壁環形件。本文以輸油泵葉輪口環為例,對環形薄壁件的加工方法進行探討,給出幾種不同的加工裝卡方法,通過對比分析實際測量數據,確定了最優的加工方法[1-2]。

由于薄壁零件在切削過程中所產生的切削力會導致零件發生彈性變形,所以加工完成后,變形較大,無法滿足客戶要求。為保證零件加工質量,針對這一問題對原工藝加工方法進行改進,目的是改進葉輪口環工藝加工方法,提高精工精度,保證零件質量以滿足客戶要求[3]。

1 典型口環零件分析

1.1 零件基本情況介紹

以某典型口環零件為例,該零件為薄壁環形零件,內腔由臺階孔及圓角構成,零件材料為不銹鋼(20Cr13 GB1220-2007),硬度為HRC30~35,壁厚為5mm,內孔表面粗糙度Ra3.2,外圓與內孔的同軸度為φ0.02mm。原來傳統加工方法是采用切斷加工方法,棒料(棒料增加夾持部分)粗加工為臺階環狀,再進行熱處理。熱處理后轉車床,裝夾工件夾持部分,平端面、鏜孔、車外圓至圖樣尺寸。使用槽刀將其切斷,總長預留余量,鏜軟爪,掉頭裝夾所切下的口環,平端面并倒角。關鍵配合尺寸要求如表1,其葉輪口環零件圖形狀及尺寸如圖1所示。從以往的加工工藝方法中發現,裝夾工件夾持部分短,零件很容易發生變形,工裝夾具并不能滿足零件的精度要求,所以在后面的方案中優先考慮口環零件的工裝夾具以及裝夾方法。在工裝夾具的設計中,首先考慮工裝夾具能否滿足零件的精度要求,其次要考慮簡單方便,便于工人操作[4-6]。

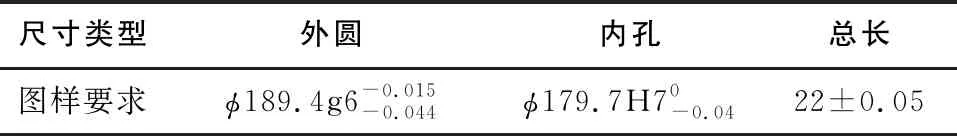

表1 關鍵配合尺寸 單位:mm

圖1 葉輪口環零件圖

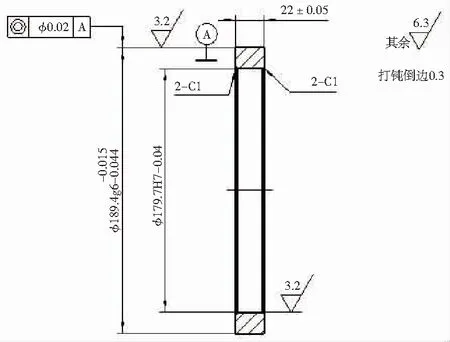

圖2是采用傳統加工方法的加工圖,采用此種方法最終尺寸跳動范圍:內孔及外圓尺寸變化為(-0.10~+0.15)mm。

圖2 葉輪口環零件傳統方法加工圖

1.2 主要加工難點分析

2 加工工藝過程設計

通過對零件結構及其加工難點的分析,制定出以下4種加工工藝方案。

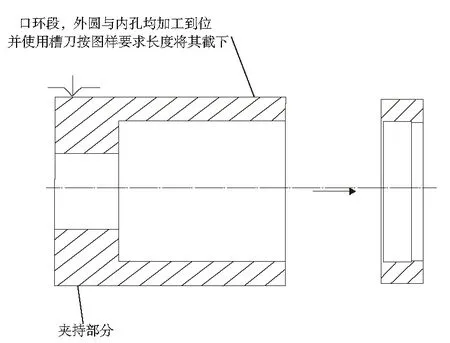

2.1 第1種加工工藝方案設計

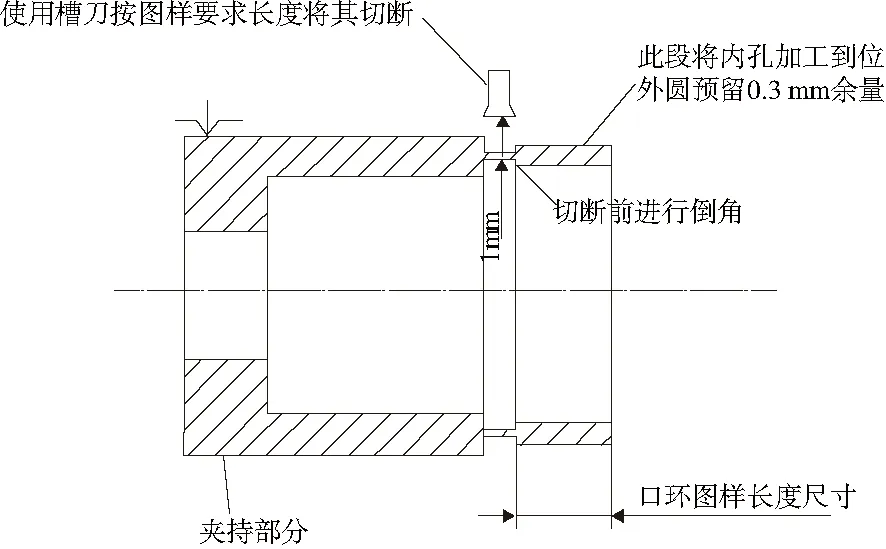

如圖3所示,使用切斷方法,在使用槽刀開始切斷之前,將內孔按圖樣要求尺寸加工到位,外圓預留0.3mm余量,在切至單邊壁厚1mm處時停止切割,使用外圓精車刀將外圓加工到位,然后再次使用槽刀將剩余部分切斷,切斷后掉頭三爪輕夾工件,對其倒角。

圖3 方案1加工方法示意圖

采用此種方法最終尺寸跳動范圍:內孔及外圓尺寸變化為(-0.03~+0.09)mm。

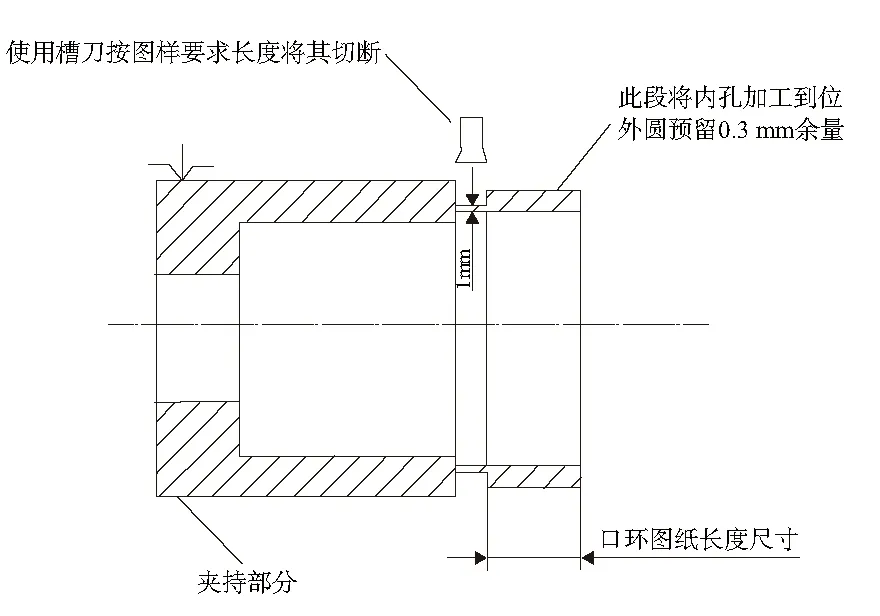

2.2 第2種加工工藝方案設計

如圖4所示使用切斷方法,在使用槽刀開始切斷之前,將內孔、外圓預留0.3mm余量,切斷位置如圖所示,在切至單邊壁厚1mm處時停止切割,使用外圓精車刀將外圓加工到位,并對內孔倒角,然后再次使用槽刀將剩余部分切斷。

圖4 方案2加工方法示意圖

采用此種方案最終尺寸跳動范圍:內孔及外圓尺寸變化為(-0.01~+0.08)mm。

2.3 第3種加工工藝方案設計

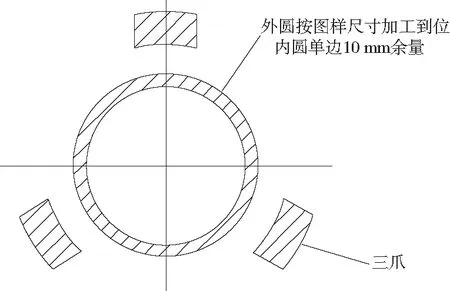

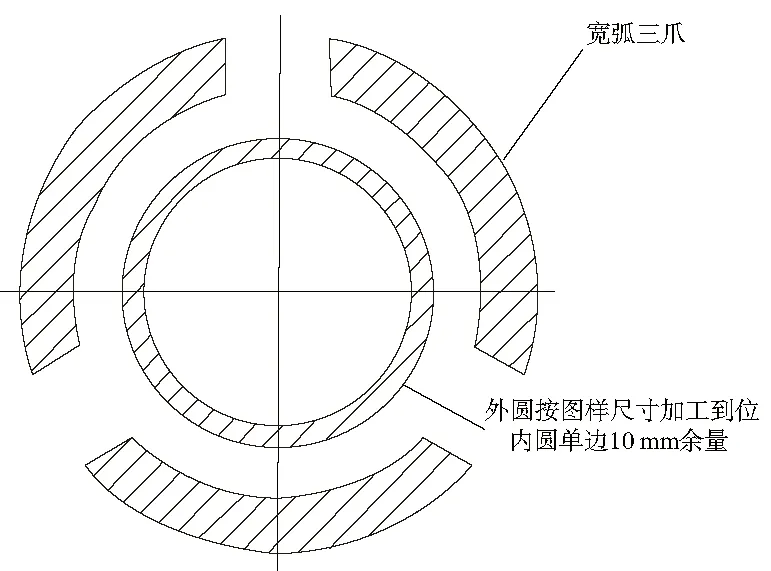

如圖5、圖6所示,零件毛坯下料時外圓預留3mm余量,內孔留10mm余量,長度6mm,三爪撐內孔,將外圓及長度尺寸加工到位,然后使用新寬弧軟爪工裝,按圖示要求尺寸將內孔加工到位,并對內孔倒角。

圖5 方案3加工方法示意圖

圖6 方案3加工方法示意圖

采用此種方案最終尺寸跳動范圍:內孔及外圓尺寸變化為(-0.02~+0.07)mm。

2.4 第4種加工工藝方案設計

如圖7所示,根據口環內孔要求尺寸,加工芯軸、堵蓋工裝,口環毛坯下料尺寸外圓比圖樣尺寸大20mm。將毛坯外圓見光,長度及內孔按圖樣尺寸加工到位,如圖所示將口環與芯軸安裝到位,并使用堵蓋、螺釘將二者緊固限位。卡爪裝夾芯軸,將口環外圓加工至圖樣要求尺寸。

圖7 方案4加工方法示意圖

最終尺寸跳動范圍:內孔及外圓尺寸變化為(-0.01~0.04)mm。

3 加工驗證

根據以上設計的加工工藝方案,進行加工驗證,每種加工兩件樣件,最終尺寸變化范圍記錄見表2。

表2 最終尺寸變化數據 單位:mm

根據以上4種實施方案及最終結果可以看出,方案4最有效、最可靠,最終零件尺寸基本滿足圖樣要求。

4 結語

通過本文的幾種方案比較,最后得出結論,采用方案4比較好,完全滿足設計要求,一次交檢合格率達到了100%,在不改變加工成本、不需要購買特殊刀具的前提下,有效解決了本公司口環類型零件的加工難題。所設計的工裝夾具和加工工藝方法可以大幅度地提高加工效率,降低了刀具費用。此方法同時具有一定的推廣性,克服了口環類零件傳統加工方法易變性等缺陷,為以后環形薄壁件的加工提供了可借鑒的經驗。