微型低速電動汽車性能影響因素分析

戚基艷,崔永剛

(1. 遼寧省數控機床信息物理融合與智能制造重點實驗室, 遼寧 撫順 113122;2. 沈陽工學院 機械工程與自動化學院,遼寧 撫順 113122)

0 引言

輪轂電機驅動電動汽車由于行駛動力學性能優越、結構緊湊簡單、驅動和制動轉矩獨立可控等諸多優點,成為目前電動汽車領域的研究熱點[1-2]。輪轂電機安裝空間狹小,嚴重制約電機控制性能,而且使整車平順性和安全性降低,故純電動汽車目前無論在經濟性和技術性都遇到了發展瓶頸[3-5]。但微型電動汽車能夠滿足城市居民日常出行需求,且實現了成本、價格、使用費用的三低[6],深受我國農村及三、四線城市消費者喜愛[7]。通過與共享汽車等創新商業模式結合,可以形成新的消費增長點,且能夠解決城市的“最后一公里”出行問題[4],在續駛里程和動力性上均有良好表現潛力,是電動汽車優先發展的方向[8]。

以自主研發的第一代微型低速電動車為實驗數據,采用輪轂電機驅動,對動力系統的參數方案進行匹配。把汽車續駛里程和動力性作為優化參數變量。運用控制變量法,把自變量分為汽車結構、電機和電池組3個參數大類,進行控制策略參數優化,分別從橫向和縱向對比分析自變量對變量參數的影響規律。

1 整車參數及性能指標

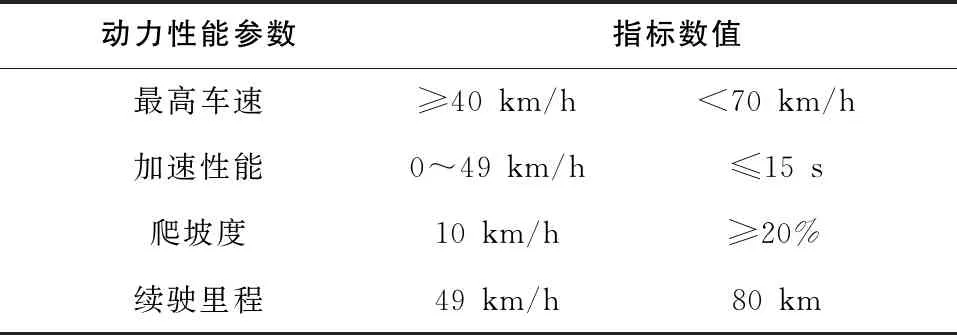

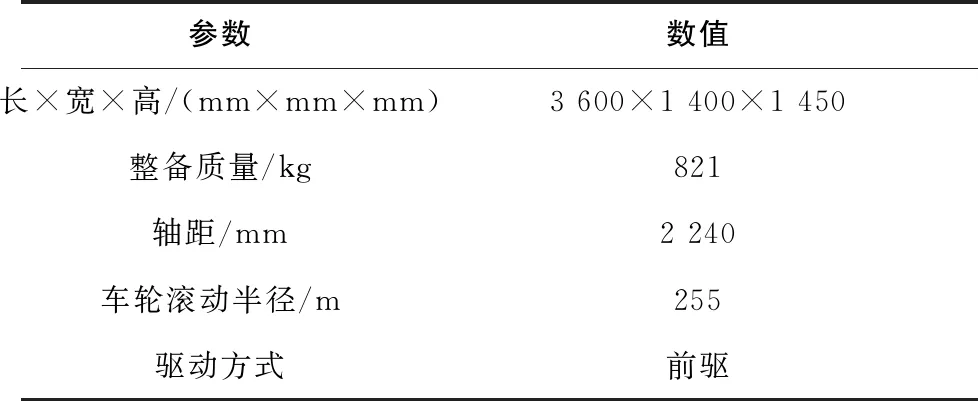

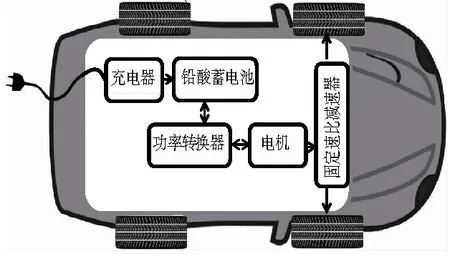

根據汽車動力學分析和T/TBPS1001—2016[9]標準,確定所設計的輪轂電機驅動微型電動汽車的動力性指標見表1,結構參數見表2。第一代電動汽車(圖1)動力系統布置方案見圖2。

表1 微型電動汽車動力性能指標設計要求

表2 實驗樣車基本參數

圖1 第一代電動汽車

圖2 第一代電動汽車動力系統方案

2 動力系統的參數匹配

2.1 電動機的參數匹配

根據整車加速過程動力學方程,當汽車在水平路面上加速時,整車在加速過程的終了時刻,動力源輸出最大功率。其加速過程最大功率為[10]:

(1)

式中:ut為加速末速度(49km/h);T為加速時間;δ為汽車旋轉質量換算系數;ηt為電池放電效率,取0.9;m為汽車整備質量;f為滾動阻力系數;CD為空氣阻力系數;A為迎風面積。

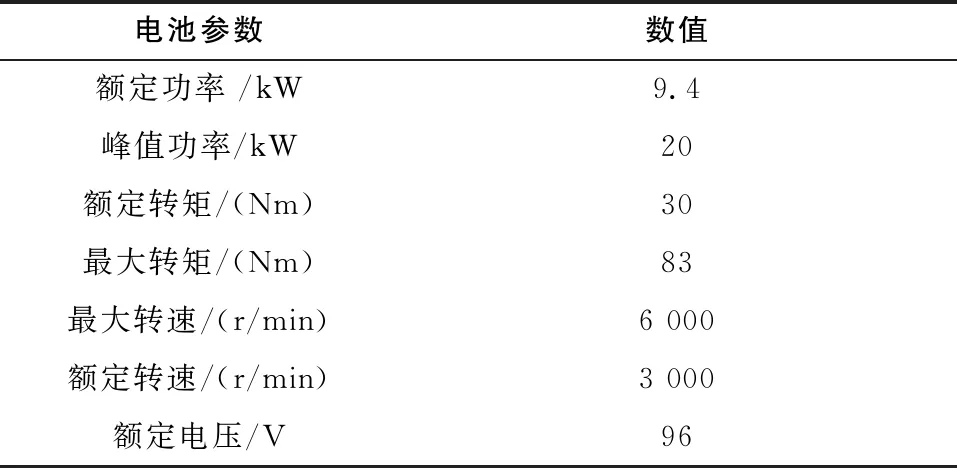

電機要安裝在輪轂內,對尺寸要求嚴格,選擇電機類型為尺寸最小的永磁同步電機。通過計算和對比相關廠家的產品,最終選取電機相關參數如表3所示。

表3 選取的電機參數

2.2 蓄電池參數的匹配

電池類型選擇性能優越、技術發展成熟的鋰離子電池,在電動汽車中廣泛應用[11]。

蓄電池組作為唯一動力源,必須滿足車輛行駛時所需的最大功率和續駛里程要求,且純電動汽車采用的是能量型電池,只要滿足其能量要求,系統的功率即能得到滿足。根據其續駛里程來確定電池容量。

(2)

式中:Cess是電池組總容量;S是汽車續駛里程,這里根據設計要求選取80km;vavg為汽車勻速行駛的速度,取49km/h;ξsoc為電池組放電深度;Uess為電池組電壓。

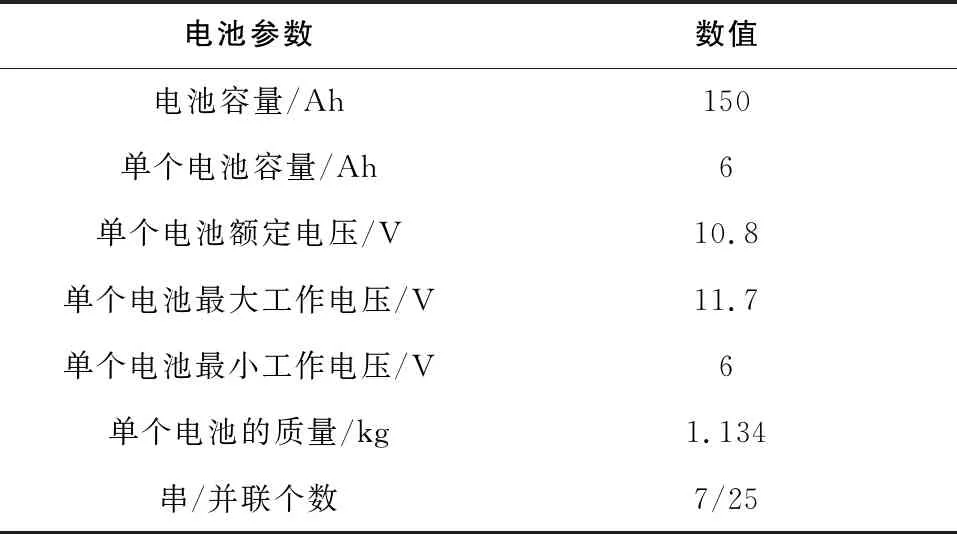

通過先并聯后串聯的連接方式[12]滿足系統對電壓和電容的需求,并結合電池供應商情況,選擇電池組參數如表4。

表4 電池參數

2.3 傳動系統參數的匹配

在電機輸出特性不變的情況下,傳動系的速比主要取決于整車的動力性指標。輪轂電機驅動只有減速器。因此速比應滿足:

(3)

(4)

式中:nmax為電動機最大輸出轉速,r/min;r為車輪的滾動半徑;Vmax為最高車速;通過計算減速比取值范圍為8.2≥i≥5.8,初步選取減速比值i=7。

3 影響汽車性能參數分析

續駛里程是微型電動汽車首要設計目標[7],動力性是汽車性能最基本的目標。根據匹配的電機和蓄電池參數以及汽車自身結構參數,將分析參數分為3組,分析同類參數之間的影響趨勢及控制優化區間。

SOC代表著能量存儲系統剩余可用電量,由公式(5)確定,通過分析SOC達到優化續駛里程的目的:

(5)

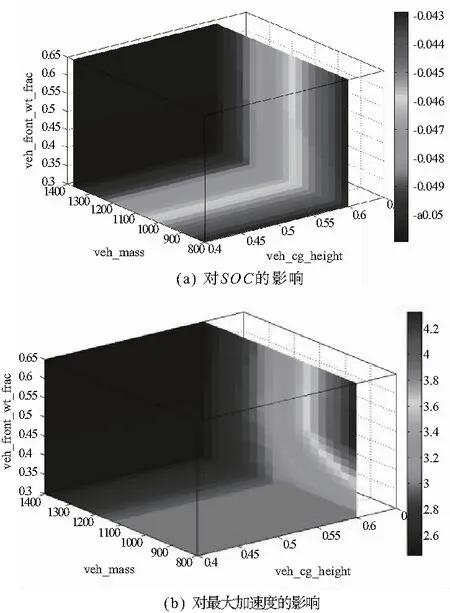

1) 微型汽車結構參數優化規律

選擇汽車整備質量(800≤veh_mass≤1 374)、質心高度(0.4≤veh_cg_height≤0.6)、前軸載荷(0.3≤veh_front_wt_frac≤0.65)3個參數作為優化規律分析的自變量,每個參數等步長取3個離散點進行分析。優化結果如圖3所示。

圖3 微型汽車結構參數對性能的影響

由圖3可以看出3個參數作用下續駛里程和加速度的最優取值范圍,與兩個因變量之間有一定的重合。整備質量和加速度、續駛里程均呈負相關,對續駛里程的影響為線性。前軸載荷對加速度和續駛里程的影響均呈非線性正相關,且對加速度影響更大。質心高度對加速度和續駛里程的影響規律相反且都呈線性。

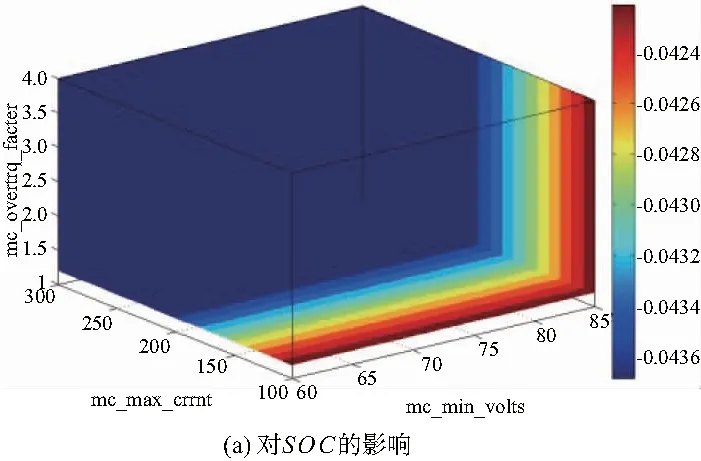

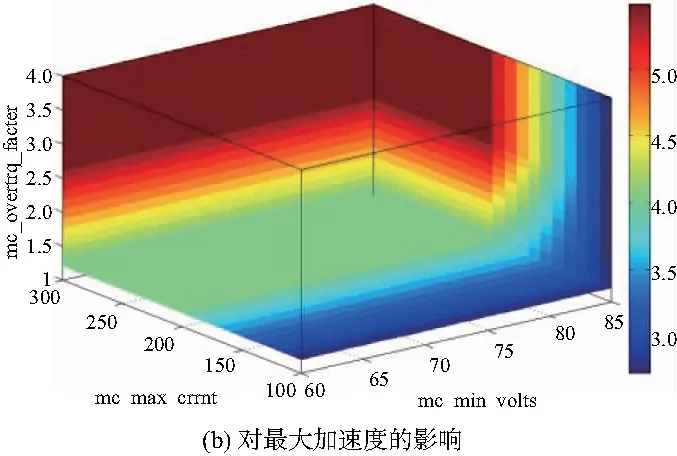

2) 電機相關參數對汽車性能的影響

選擇電機最大電流(100≤mc_max_crrnt≤300)、電機最小電壓(60≤mc_min_volts≤85)、電機過載系數(1.2≤mc_overtrq_fractor≤4)3個參數作為優化規律分析的自變量,每個參數等步長取3個離散點進行分析。優化結果如圖4所示。

圖4 電機相關參數對汽車性能的影響

由圖4可知:兩個因變量最優取值變化規律基本相反;電機的最大電流在一定范圍內與續駛里程呈負相關,和加速度呈正相關。電機最小電壓對兩個因變量均沒有影響。電機過載系數對續駛里程也沒有影響,在一定范圍內與加速度呈正相關。

3) 電池組參數對汽車性能的影響

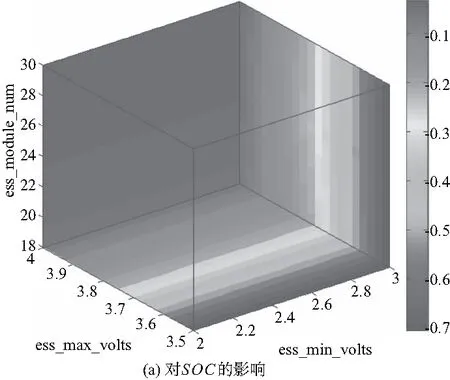

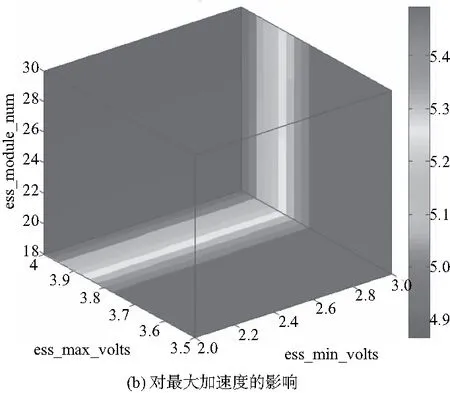

根據匹配參數選取的情況,選擇單體電池最大電壓(3≤ess_max_volts≤3.5)、單體電池最小電壓(2≤ess_min_volts≤3)、能量存儲系統電量(18≤ess_module_num≤30)3個參數,每個參數等步長取3個離散點進行分析。優化結果如圖5所示。

圖5 電池組參數對汽車性能的影響

由圖5可以看出電池組相關3個參數作用下因變量的最優取值范圍,且兩個因變量之間變化規律基本相反:單個電池最小電壓在一定范圍內對續駛里程和最大加速度都沒有影響;電池組數、單體電池最大電壓與續駛里程在一定范圍內呈正相關。電池組數與最大加速度呈負相關,自變量單個電池最小電壓在拐點之后與加速度呈負相關。

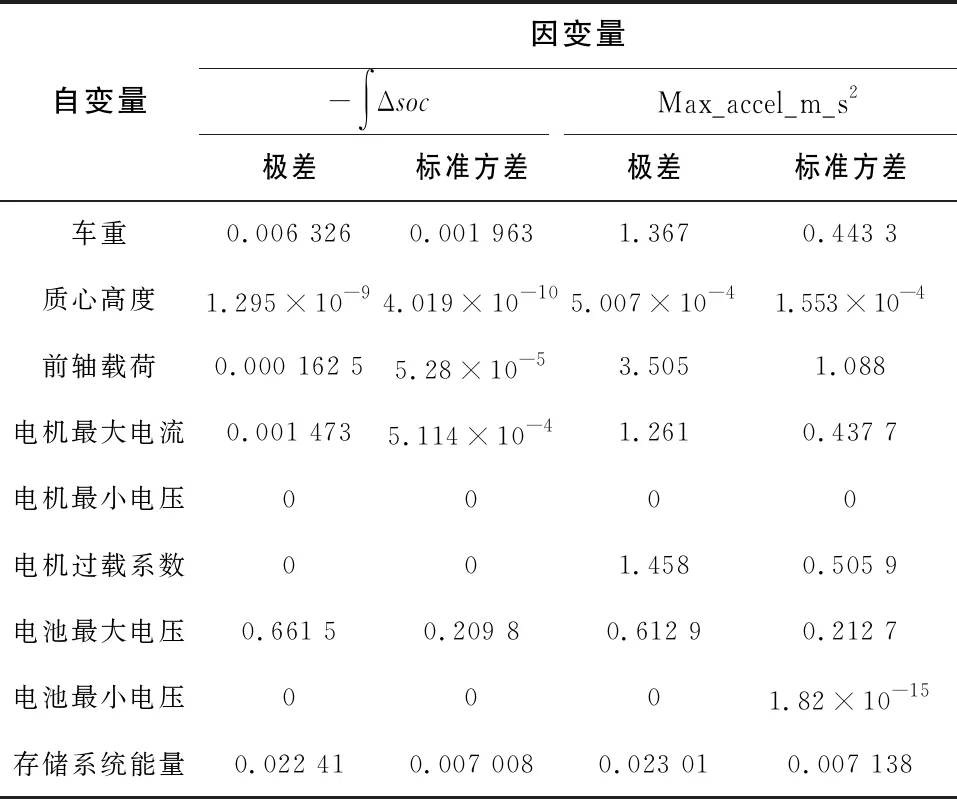

采用極差和標準差分析多因素靈敏度[13]的方法,進一步對比不同類別組參數對兩個因變量優化目標的影響敏感度,如表5所示。由于單體電池串聯數和單體電池最大電壓影響的均是整個能量存儲系統的最高電壓,因此,對微型電動汽車續駛里程影響最大的前3位參數是:能量存儲系統最高電壓、汽車總重以及電機允許的最大電流。對微型電動汽車最高加速度影響最大的前3位參數依次是:前軸載荷、電機過載系數和車重。

表5 因變量的極差和標準差

4 結語

根據微型電動汽車的整車設計要求,對輪轂電機驅動的動力系統進行了參數匹配,并用ADVISOR仿真驗證了結果。以控制變量法為基礎,將匹配參數分為3個方向:汽車結構參數、電機參數以及蓄電池參數,研究匹配參數對輪轂電機驅動微型電動汽車動力性能和續駛里程影響的最優取值范圍和規律,結果表明:

1) 汽車結構參數設計時可以同時兼顧續駛里程和動力性選取最優值。而電機參數和電池組參數在續駛里程和動力性兩個方向最優取值范圍沒有重合,設計時要考慮實際需求進行取舍。

2) 對于在城市道路行駛的微型電動汽車,盡量提高能量存儲系統的最高電壓,減輕汽車總重,降低電機/控制器允許的最大電流,適當增加前軸載荷比重,能夠提高微型汽車的續駛里程。

3) 前驅微型電動汽車通過增加前軸載荷比重、加大電機過載系數和減輕車重,適當增大電機/控制器允許的最大電流都能夠提高微型電動汽車的動力性。