煤礦自動化智能化開采體系研究

魯思遠

(潞安集團常村煤礦, 山西 長治 046102)

引言

近年來,由于網絡技術的不斷發展,推動了煤炭行業開采技術向著更加智能化、信息化的方向發展,開創了施工技術、勞動保障等新體系。

1 智能化采煤工作面各系統的建設

1.1 采煤機智能控制系統

煤礦機的智能采集系統由機器學習和記憶系統組成,機器通過工人早先的操作,形成一個操作記憶循環后,在采集狀態穩定時,后續采集的動作會重復執行早先學習的操作步驟,實現無人化、智能化采集。在采集的材料發生變化時,可以遠程人為干預操作步驟,調節參數和采集速度,實現智能采集[1-2]。

1.2 支架智能控制系統

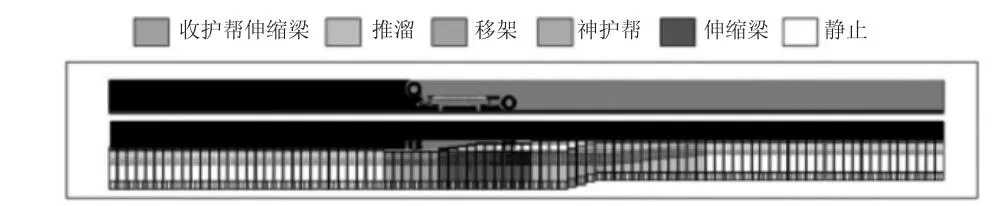

支架智能控制系統采用的技術基礎為電液控制支架,可以對支架的壓力、位移行程、遠程實時監控,在生產時為了實現智能實時跟機移動、自動對刀、根據生產情況進行補壓,并實現生產數據的傳輸和故障分析、判斷、統計、維修等功能必須采用上述的智能支架控制系統。支架自動跟機示意圖如圖1。

圖1 支架自動跟機示意圖

1.3 遠程視頻監控系統

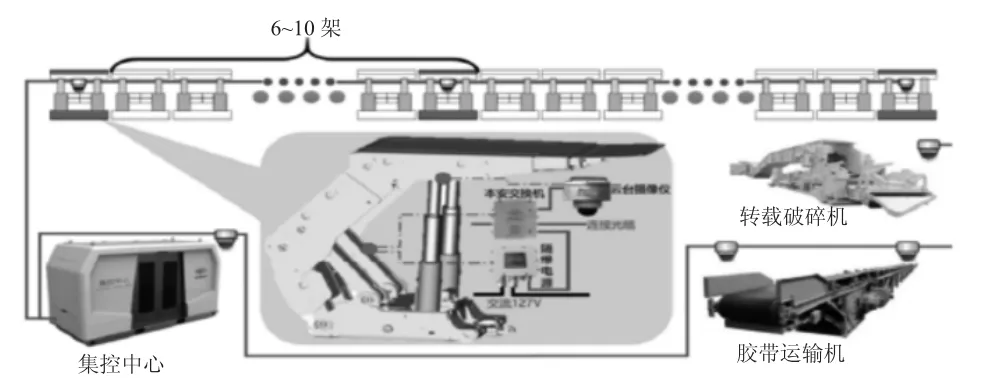

通過將球機攝像頭安裝在液壓支架上,可以實現在生產期間對各項工作裝置狀態的實時監控,如采煤機前后滾筒截割、支架以及煤壁等裝置。并可以在輸送裝置上如刮板運輸機、破碎裝置、皮帶裝置等位置安裝攝像頭,對生產運輸線進行全面監控。視頻監控系統示意圖如圖2。

圖2 視頻監控系統示意圖

1.4 工作面遠程集中操控系統

工作面遠程集中操控功能通過采用各種傳感器、控制裝置等設備實現對設備遠程的控制和監控,在井下作業面時通過開關實現刮板運輸機、轉載機、破碎機等的開啟停止以及順序開啟停止,根據工作區域的實際情況,如出現突發情況,隨時可以停止采集設備的運轉,保障生產人員的安全,一鍵啟停示意圖如圖3。

圖3 一鍵啟停示意圖

1.5 工作面大數據系統(見下頁圖4)

在生產時可以采集支架壓力參數、對采煤機移動路線等數據進行采集和上傳,并采用云技術實現對生產狀態的實時監控和生產數據在全國任意一臺數據設備上的實時訪問和查詢,保障生產的穩定安全。

2 自動化智能化開采施工工藝

2.1 工作面無人遠程操控生產工藝

通過監控設備將工作區域的生產狀況實時傳輸到地面調度室,在生產期間,若工作人員撤離不在現場,可以由地面的調度室或井下的控制中心遠程操控,實現對生產設備的開啟和停止,并根據工作狀態對采集設備進行遠程操控。

圖4 工作面大數據系統示意圖

2.2 工作面巡檢生產工藝

當采集區域的地質發生變化時,監控系統無法根據現場情況發現采集情況,此時遠程調度室可以采用遠程操控對生產設備如采煤機、運輸機、破碎機等進行停機,然后現場員工根據現場采集設備的運轉情況對設備進行檢查。

3 自動化智能化開采勞動組織

工作區域要對生產模式進行調整如“二八”或“三七”,夜間不進行采集工作,采集工作主要由記憶采煤機為主要手段,人工進行遠程操控為輔助手段,液壓機自動跟隨采煤機為主、人工進行遠程操控為輔。每個小組由一名組長負責,分配六人,一名人員作為集控司機,剩余幾人則負責對采煤機、支架、刮板運輸機、轉運機、皮帶裝置等進行巡邏檢查。

4 自動化智能化開采保障措施

4.1 實施支護工藝革新,創造安全高效環境

為推動支護技術的不斷完善與創新,采用注漿錨索加固技術對采煤運輸通道進行加固,從而有效替代傳統的支架等設備,不僅有效提高了保護性能,而且能夠減少員工的工作強度,提高工作效率。

4.2 實施倉儲擴容工程,提高生產緩沖能力

通過對井下倉庫進行分析建模、減少工作強度,緩沖周六日雙休帶來的影響,使井下倉庫能存儲全天全負荷生產能力,井上井下倉庫儲存的煤可以滿足至少三天的需求,為生產區域全負荷生產、提高效率以及減少工作量不減少產量、停止生產不停止運送、集體休假不停止營銷創造了條件,而且推動礦井生產向智能高效的方向發展。

4.3 實施乳化液集中供液,保證液壓系統清潔度

因為井下自然環境差,導致水渾濁,乳化液不純,影響液壓設備的運轉,因此必須建立地面的乳化液集中統一供應站。通過遠程輸送裝置輸送配備好的乳化液,并通過高精度多過濾等操作,將乳化液輸送到液壓設備上,保障液壓設備的正常運轉。

5 自動化智能化開采礦井建設成效

潞安集團常村煤礦在日常生產作業中,通過科學合理地應用采煤機智能控制系統、支架智能控制系統、遠程集中操作系統以及視頻監控系統等一系列自動化智能化開采系統后,取得了較好的經濟效益、安全效益[3-4]。

5.1 經濟效益

該礦通過采用智能厚煤層開采系統后,有效提高了生產效率,減少了員工的工作強度,開采效率提升了2 倍之多,生產員工由原先的12 人驟減至6 人,減少了一半的員工成本,從而有效提高了生產效益。

5.2 安全效益

該礦實現了采集的智能化、遠程操作化,進一步提高了生產人員的生命安全水平。通過智能化自動化的生產理念,促進了生產的安全有效進行。