降低空壓系統千方壓縮空氣耗電量

(河南中煙工業有限責任公司駐馬店卷煙廠,河南 駐馬店 463000)

引言

節能是指加強用能管理,采用技術上可行、經濟上合理以及環境和社會可以承受的措施,減少從能源生產到消費各個環節中的損失和浪費,更加有效、合理的利用能源。駐馬店卷煙廠為了對標先進、爭先創優和打造標桿企業,立足自身裝備現狀,深化用能精益管理,引入六西格瑪管理理念,推動企業能源指標持續下降。

一、空壓系統現狀

為了解空壓系統電能消耗的的現狀,收集當天的空壓機組耗電量和壓縮空氣產量。通過千方壓縮空氣耗電量的計算公式:

千方壓縮空氣耗電量=空壓系統耗電量/壓縮空氣產量

計算得出千方壓縮空氣耗電量,并對能耗進行過程能力分析,如圖1所示,均值為158.175kW·h/km3,Cpk 為-1.22。基準Z 值為-3.66,過程能力改進空間很大。

二、研究內容分析

為了找到影響空壓系統千方壓縮空氣能耗的根本原因,梳理空壓機控制系統、查閱相關資料和現場實際觀察等方法,找到了4 條潛在原因,分別為:進氣調節閥開度、冷卻水溫度、冷卻水流量調節閥開度、油氣分離器濾芯更換時壓差[1、2]。

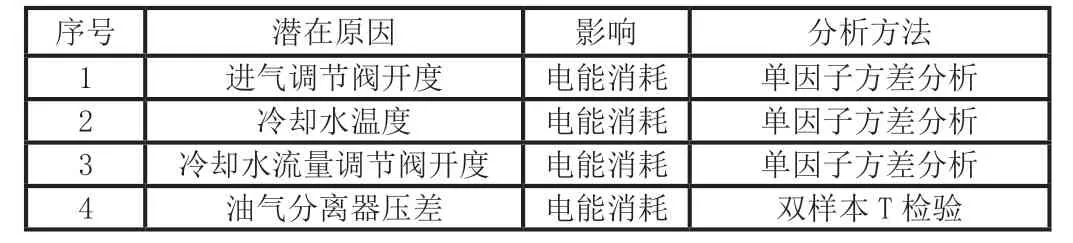

為了驗證這4 項因素對空壓系統千方壓縮空氣能耗的影響是否顯著,制定數據采集計劃如表1 所示。

表1 數據收集計劃

為了驗證不同進汽調節閥開度對電能消耗的影響,分別收集閥門開度在65%、80%、95%時的耗電量;冷卻水溫度分別在20℃、30℃、40℃下空壓機電能的消耗;冷卻水流量調節閥開度分別在50%、70%、90% 下對空壓機電能消耗影響;油氣分離器壓差分別在0.2bar和0.6bar下對空壓機電能消耗影響。

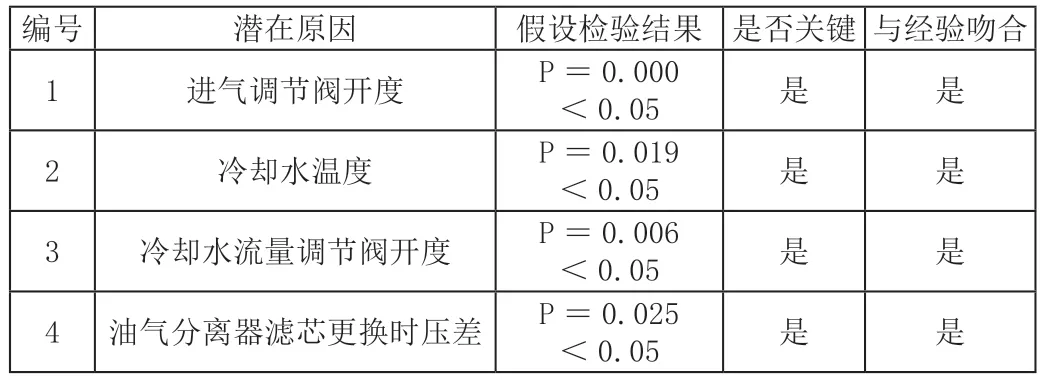

通過單因子方差分析[3],發現進氣調節閥開度、冷卻水溫度、冷卻水流量調節閥開度對空壓系統千方壓縮空氣能耗的影響是顯著的。利用雙樣本T檢驗,驗證油氣分離器壓差是影響空壓系統千方壓縮空氣能耗的關鍵因子[3]。如表2 所示:

表2 各影響因素確認結果

三、影響因子的研究方案

由于進氣調節閥開度、冷卻水溫度、冷卻水流量調節閥開度和油氣分離器壓差理論上沒有交互作用,為減少試驗的次數,進氣調節閥開度、冷卻水溫度、冷卻水流量調節閥開度三個因子進行DOE 分析[3]。油氣分離器壓差利用回歸分析,確定更換油氣分離器濾芯的壓差[3]。

(1)全因子DOE 試驗

對空壓機進氣調節閥開度、冷卻水溫度、冷卻水流量調節閥開度三個因子,進行兩水平,四個中心點進行全因子DOE 試驗。三個因子的取值范圍分別為:進氣調節閥開度(50,100)、冷卻水溫度(20,40)、冷卻水流量調節閥開度(60,100)。生成響應變量優化器結果圖,如圖2。

根據實際情況,為方便參數控制,各變量的值取0 位小數。手動調整各響應變量,使空壓機電能消耗值最小。最佳處理組合為進氣調節閥開度=73%、冷卻水溫度=29℃、冷卻水流量調節閥開度=100% 時,空壓機千方壓縮空氣耗電量最小。

(2)回歸分析

為了分析不同的油氣分離器壓差對千方壓縮空氣耗電量的影響,收集油氣分離器壓差在0.2bar、0.3bar、0.4bar、0.5bar、0.6bar、0.7bar 下千方壓縮空氣耗電量數據并進行回歸分析,得出千方壓縮空氣能耗與油氣分離器壓差的擬合線圖,如圖3 所示。

從圖中可以看出,油氣分離器壓差在0.2 bar 升高到0.5bar 時,千方壓縮空氣能耗上升較緩,當油氣分離器壓差由0.5bar 升高到0.7bar 時,千方壓縮空氣能耗出現較陡峭的上升。如果選擇更小的油氣分離器壓差更換分離濾芯,會增加維護成本,因此,當過油氣分離器壓差升高的0.5bar 時,應及時更換油氣分離器濾芯。

四、研究分析結果驗證

按照研究結果對各個影響因子進行改進控制后,收集空壓系統電能消耗數據,進行最終效果確認。

改進控制完成后,千方壓縮空氣耗電量過程能力Cpk 由改善前的-1.22提高到2.22,空壓機千方壓縮空氣耗電量降低到133.818 kW·h/km3。

五、結語

通過一系列的改進,不僅僅達到了降低空壓系統電能消耗高的目的,更重要的對六西格瑪管理有了全面的認識,深刻體會到六西格瑪使一種改善流程、消除缺陷的科學方法,極大地提高了我們的管理檔次,是我們管理水平的一次升華。