洗衣機永磁同步電機的熱仿真分析 *

沈 利 忠

(浙江科寧電機有限公司 技術部, 浙江 湖州 313009)

隨著經濟社會的發展和人民生活水平的提高,洗衣機不斷朝著環保和智能方向發展。市場上受歡迎的智能型洗衣機主要有兩種:一種是波輪式,另一種是滾筒式[1]15 [2]20。兩種智能洗衣機都是利用電機驅動波輪或者滾筒,使衣服在離心力作用下,借助水流和洗滌劑的作用進行清洗。因此,驅動電機的工作性能決定了洗衣機的洗滌性能(如能效等級、洗凈比等),洗衣機的智能化離不開電機性能的優化提升。

傳統洗衣機電機采用機械傳動機構調節洗滌和脫水時的內筒轉速,但洗衣機的效率較低、噪聲較大。為了減少上述不足,目前的洗衣機電機正在向同步化和直驅化方向發展。目前,波輪式洗衣機主要采用單相感應電機,滾筒式洗衣機采用的電機類型較多,包括串激電機、三相交流異步電機和永磁同步電機等。所有電機中,永磁同步電機的效率最高、噪聲最低,比如已有的艾默生永磁同步電機,其最高效率能達到90%。但是,由于該型電機結構組成中的控制器成本較高,導致其總體成本較高。若其控制器價格能下降,則該型電機將在洗衣機制造中得到廣泛應用,甚至可能逐步取代感應電機和串激電機[3]24。

由上述介紹可知,同步電機的優勢很明顯。本實驗針對一款外轉子永磁同步電機進行研究,建立熱模型進行仿真計算,并采用實驗方法進行驗證,以探求電機結構優化改進的新方法,縮短電機開發時間,節約開發成本。

一、電機基本參數的設計計算

(一)初始模型及參數設計

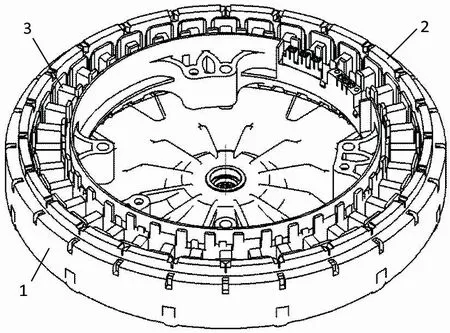

根據洗衣機的性能和尺寸,本實驗所設計的永磁同步電機結構(以下簡稱電機)如圖1所示(參見圖1),主要包括殼體1、外轉子(轉子磁鋼和轉子鐵芯)2、定子鐵芯3。其中,轉子鐵芯和電機外殼注塑成型。電機中的基本參數如表1所示(參見表1)。

圖1 電機結構圖

表1 電機的基本參數

(二)電機損耗的計算

在洗衣機電機運行時,轉子磁鋼和三相交變電流之間相互作用,致使電機內部形成變化磁場。變化的磁場作用于轉子磁鋼和鐵芯,使其內部產生磁滯損耗和渦流損耗。電流流經繞組鋁線時,會產生發熱損耗。根據電機結構及材料參數,可分別計算電機在額定工況下的定子鐵芯損耗、繞組損耗和轉子磁鋼渦流損耗。

鐵芯損耗的計算較為復雜,本實驗采用Berttotti鐵芯損耗分離模型進行計算[4]8-9:

P=Ph+Pc+Pε=KhfB2+Kcf2B2+Kεf1.5B1.5

(1)

式中:,P為鐵芯損耗,W;Ph為磁滯損耗,W;Pc為渦流損耗,W;Pε為異常損耗,W;f為交變電流頻率,Hz;B為磁密幅值,T;Kh為磁滯損耗系數;Kc為渦流損耗系數;Kε為異常損耗系數。

電機運行時,電流流經繞組鋁線產生的損耗,可按下式計算:

PAl=m∑(I2R)

(2)

式中:PAl為繞組損耗,W;m為電流相數;I為電流有效值,A;R為繞組平均電阻值,Ω。

轉子磁鋼渦流損耗相對較小,體積為V的渦流損耗值可按下式計算[5]1438-1444:

(3)

式中:Peav為轉子磁鋼渦流損耗,W;J為渦流密度,A/m3;J*為共軛渦流密度,A/m3;σ為轉子磁鋼的電導率,Ω-1。

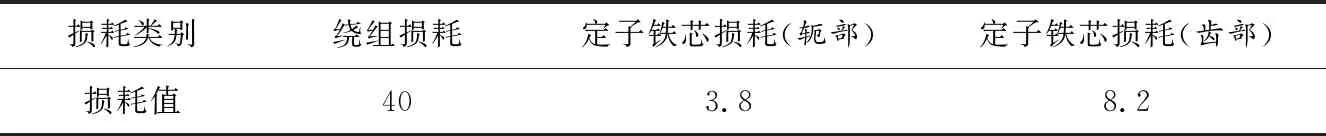

由于轉子鐵芯損耗值和轉子磁鋼渦流損耗值非常小,在計算中可忽略不計[6]60-62。可通過上述公式計算電機在額定工況下工作的主要損耗值(參見表2)。

表2 電機各部分的損耗值 (單位:W)

二、電機仿真計算

本實驗采用Motor-CAD進行電機熱仿真分析。這是一款全球領先的電機電磁、熱設計軟件,也是全球唯一一款專業的電機熱路、磁場、磁熱互耦仿真設計軟件,在電機設計領域具有良好的聲譽和優秀的表現。其電機熱計算模塊可以實現電機各部分的穩態、瞬態溫升計算,電機不同工況如空載、額定、短路、循環工況的溫升計算,以及各部分耗散熱量分布計算、各部件熱容、熱阻、對流換熱系數計算等;還可以根據不同的結構形式、材料特性、冷卻方式等參數進行仿真分析、優化溫升計算,功能十分強大[7]16。

(一)電機熱模型的建立

根據電機的樣機尺寸及相關材料,運用Motor-CAD熱仿真模塊,建立如圖2所示的熱仿真模型(參見圖2)。具體包括電機外殼1、轉子鐵芯2、轉子磁鋼3、定子鐵芯4和繞組5等部件的發熱情況。電機中定子與轉子之間存在1 mm的氣隙。由于電機定子鐵芯與繞組之間存在槽絕緣6,因此鐵芯上纏繞的鋁線與定子鐵芯之間存在1 mm的絕緣層(參見圖3)。纏繞鋁線上的絕緣漆膜參數可在鋁線絕緣層材料進行設定[8]25。

圖2 電機熱仿真模型圖 圖3 定子鐵芯和繞組局部圖

(二)電機工作狀態的設定

全自動洗衣機的工作,需經歷洗滌、漂洗和脫水三個過程。洗衣機的不同工作模式會帶來電機不同的溫升情況。其中,棉麻洗程序時電機的溫升最高。棉麻洗程序的一個周期進水至少135 s,洗滌90 min;其漂洗過程比較復雜,依次為脫水4 min,進水至少135 s,洗滌3 min;第一個周期結束之后,又進行第二個周期、第三個周期的漂洗,最終脫水9 min。在上述過程中,電機頻繁啟動/停止,且在不同狀態下,電機的轉速也會發生改變,停轉比也在發生變化。這些改變都會影響電機的內部損耗值,從而影響電機溫升。

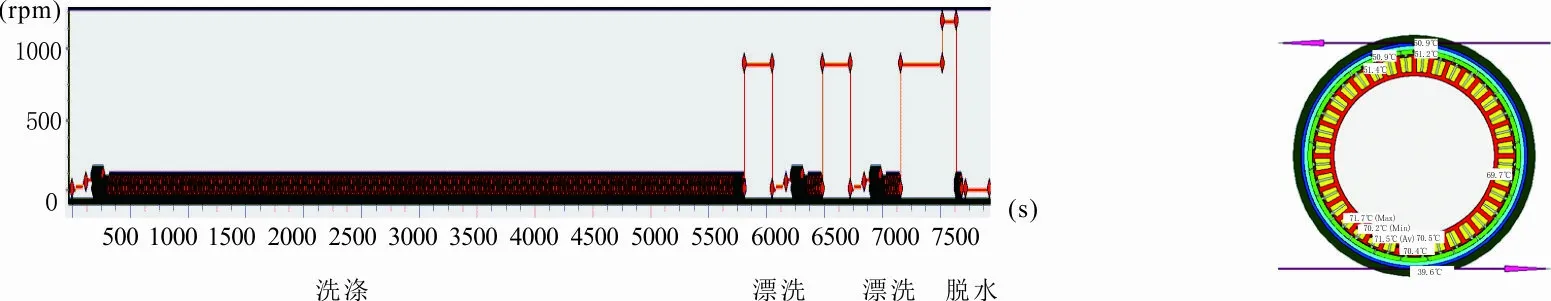

由于在電機溫升測試中包含上述三個周期,因此,在仿真軟件中,應該按照設定的棉麻洗程序,編寫時間-轉速周期運行程序(參見圖4)。圖4為一個周期的時間-轉速圖。

(三)電機溫升仿真的結果

在Motor-CAD仿真軟件中依次輸入該電機結構、材料和運行等參數,環境溫度設為25 ℃,完成上述三個周期的電機溫度仿真計算。電機在三個周期運行結束后,各部件的終態溫度如圖5所示(參見圖5)。由圖5可知,電機溫度較高的區域集中在定子鐵芯和繞組部分,繞組的平均溫度為71.5 ℃,定子鐵芯(軛部)的平均溫度為70.5 ℃,定子鐵芯(齒部)的平均溫度為70.4 ℃。這是因為,電機熱量主要來源于定子鐵芯(軛部和齒部)和繞組損耗。從熱傳導基本理論可知,熱源位置對應的溫度較高。

圖4 一個周期內的電機轉速圖示 圖5 電機各部件終態溫度圖示

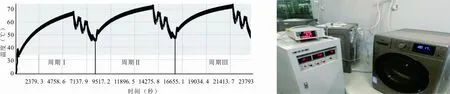

通過以上分析可知,電機的定子鐵芯和繞組的溫度較高。該結構處的瞬態溫度變化如圖6所示(參見圖6)。從圖6可以看出,定子鐵芯和繞組的溫度在三個周期中的整體變化趨勢一致,但不同周期中對應的同一運行瞬時,其運行周期靠后時,對應溫度有所上升。

由于三個周期中定子鐵芯和繞組的溫度變化趨勢較一致,因此,可以選用第一個周期分析電機在洗衣機不同運行狀態時的溫度變化。從中可以看出:洗衣機處于洗滌狀態時,溫度逐漸上升。洗衣機處于漂洗狀態時,洗衣機脫水后開始進水時,電機的停轉次數減少,溫度有所下降;洗衣機進水完成后,會進行3 min的洗滌,此時電機又開始頻繁啟停,溫度就又逐漸上升。兩次漂洗,其溫度的變化趨勢相同,后一次漂洗的整體溫度有所下降。這是因為,電機啟停次數減少后,產熱小于向外界環境散熱,所以溫度下降。洗衣機處于最終完全脫水狀態時,電機高速運轉,產熱大幅降低,所以溫度也下降。

三、電機溫升實驗對比

為了驗證所建立的電機熱模型的正確性,課題組搭建了電機溫升實驗裝置(參見圖7)。該裝置由洗衣機和TOPRIE 多路數據記錄儀組成,TOPRIE多路數據記錄儀用來記錄溫度信息。其中,橫坐標為測試時間,縱坐標為溫度值。在電機內部埋置若干熱電偶,并實時監控電機的運行功率。

圖6 電機定子鐵芯和繞組的溫度曲線圖 圖7 電機溫升實驗測試裝置圖示

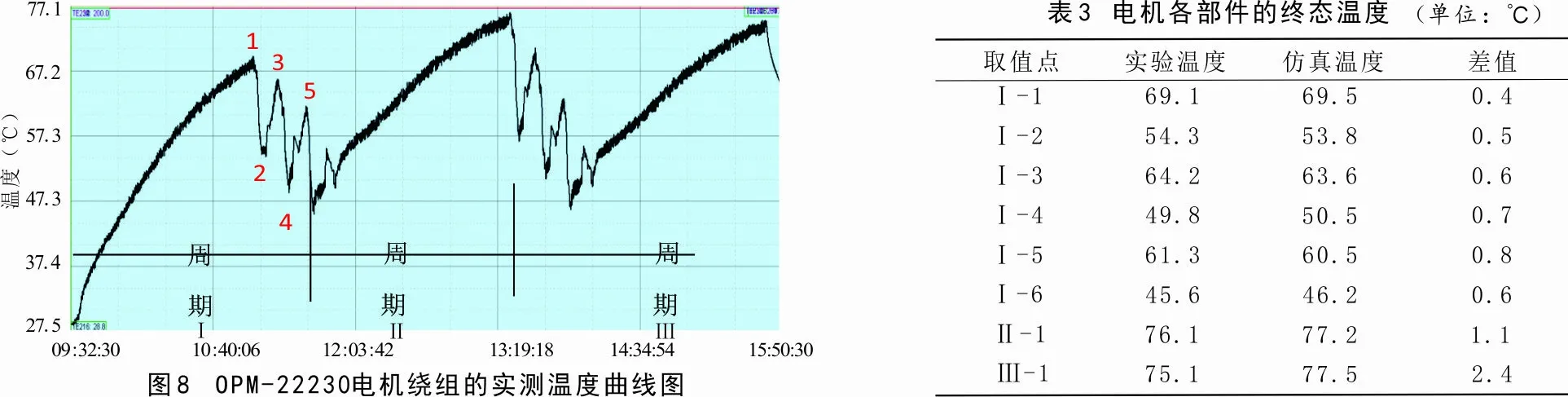

實驗裝置對電機繞組的溫度測試結果如圖8所示(參見圖8)。通過與仿真所得溫度結果進行對比,發現兩者整體變化趨勢相同。在相同周期內,洗衣機處于洗滌狀態時,溫度逐漸升高;處于漂洗狀態時,溫度先下降后上升;在最終脫水狀態時,溫度逐漸降低。

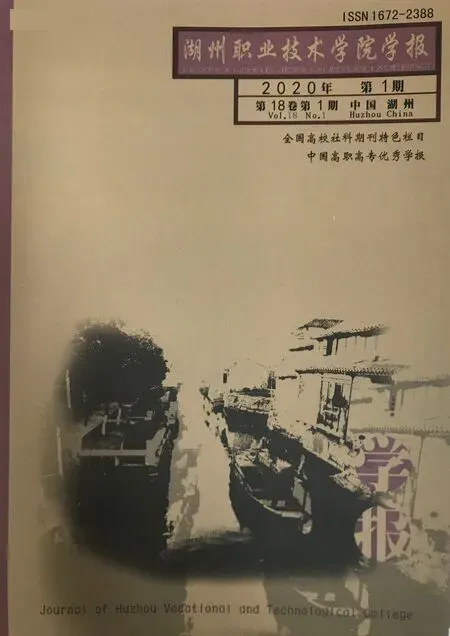

為了將繞組的溫度實驗結果與仿真結果進行對比,并考慮到電機在三個周期中溫度變化趨勢大體一致,課題組對周期Ⅰ中的溫度極值依次進行編號。所獲得實驗和仿真溫度結果如表3所示(參見表3)。從表3可知:電機繞組的實驗結果與仿真結果之間的最大相差為2.4 ℃,誤差為3.2%;電機繞組與仿真的最大溫升分別為51.1 ℃和52.2 ℃,誤差相差為2.1%。由以上分析可知,繞組的溫升仿真結果與實驗結果具有良好的一致性。說明本實驗所建立的電機仿真模型是正確的,可用于指導該型電機的優化設計,縮短開發周期,節約開發成本。