基于PLC的鋁型材包裝材料自動剪切機的設計 *

馮清振,施百泉,王晨曦

(棟梁鋁業有限公司 a.設備部; b.銷售部, 浙江 湖州 313000)

近年來,鋁型材作為軍工、運輸、建筑等行業的重要材料,得到了廣泛的應用[1]33-36。目前,我國已經發展成為世界上最大的鋁型材生產和消費市場[2]55-58。在鋁型材生產和運輸過程中,為了防止表面劃傷,通常使用無紡布和牛皮紙等材料進行包覆保護。目前,對這些包裝材料的拆卷裁剪,主要采用人工拉拽的方式,勞動強度大,工作效率低。因此,急需開發一種高效、自動的包裝材料剪切機[3]91-93。這種自動剪切機的工作過程是典型的順序控制[4]138-142。本研究針對鋁型材包裝的特殊工作方式,設計開發了一種基于PLC控制的自動剪切機,大大提高了生產效率。

一、鋁型材外包裝方式及包裝材料的定尺裁剪原理

1.鋁型材外包裝要求與形式 一般來講,鋁型材在表面處理完成后就應該包裝入庫。其外包裝一般采用兩層:里面一層是比較柔軟的無紡布,能有效避免鋁型材表面劃傷;外面一層是強度較高且印有公司標志的牛皮紙,能保護鋁型材在較大外力作用下不被碰傷,方便存儲與運輸。鋁型材的包裝形式一般有兩種:一種是纏繞式,比較方便,但不利于客戶現場施工,使用較少。另一種是縱向長條形,先把包裝材料按鋁型材長度裁剪好,鋪于平臺上,然后將鋁型材放置在包裝材料上,進行對折包裝。雖然操作復雜、效率低,但客戶現場使用方便。目前大量使用這種包裝形式。

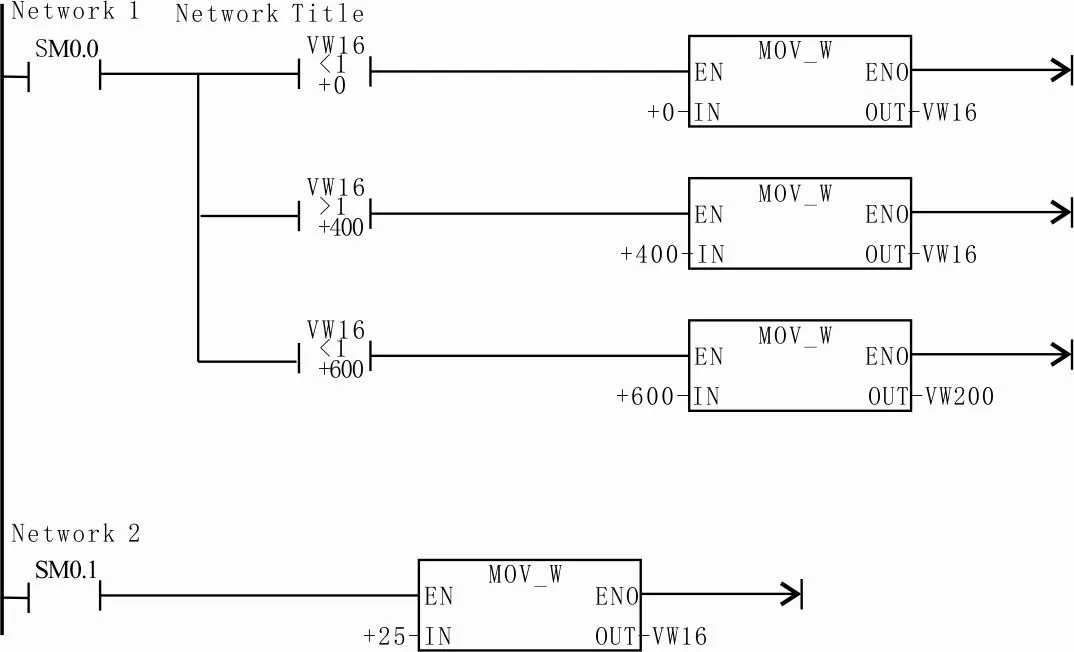

2.剪切機工作原理分析 剪切機在裁剪時必須控制包裝材料的長度和夾送速度這兩個參數。裁剪長度根據鋁型材長度確定,夾送速度則主要看生產效率。具體原理為:牽引機構的行走依靠減速機提供動力,通過齒輪齒條機構的嚙合傳動來完成。在減速機輸出端安裝有編碼器。編碼器可以測定牽引機構的行走距離,并顯示在觸摸屏上。行走距離也就是包裝材料被拉出的長度。具體運動過程如下:將牽引機構的初始位置設置為0,在夾緊包裝材料后啟動牽引機構,與此同時,編碼器開始計數,檢測行走距離。達到設定長度后,編碼器會發出到位信號,牽引機構隨即停止。此時,剪切機構響應此信號,完成裁剪動作。裁剪后,夾紙機構松開,包裝材料在自重作用下落到存放臺,牽引機構返回到原點待命。剪切機的工作效率主要取決于牽引機構的行走速度。如果速度太快,受慣性影響容易造成定位不準和設備損壞;如果速度太慢,則效率低下。為此,剪切機的牽引機構設定了三個距離控制點:(1)在起動加速階段,設定距離為500 mm,采用變頻控制。在這一階段,牽引機構的速度從0逐步加速到較快的工作速度。(2)在工作階段,牽引機構快速移動,以提高整體工作效率。(3)在減速緩沖階段,在到達設定長度500 mm前,牽引機構開始減速,以減小慣性影響;在到達設定長度后,牽引機構停止工作。剪切動作完成后,牽引機構快速返回,由啟動加速、快速返回、減速緩沖停止三步完成。這三步也是在設定的距離控制點順序完成,以保證剪切機工作的高效和穩定。在這一控制過程中,各段距離位置的檢測都由編碼器通過計數來實現。

二、自動剪切機的機械結構設計

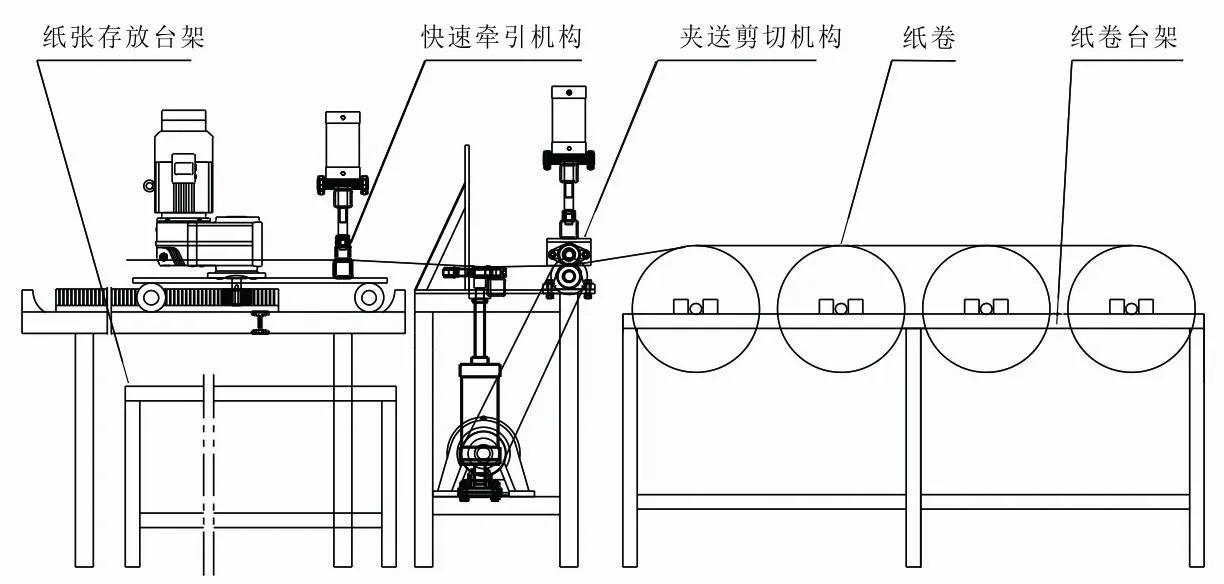

鋁型材包裝材料(無紡布和牛皮紙)的定尺裁剪過程如下:將無紡布卷和牛皮紙卷間隔放置在臺架上,由人工將無紡布和牛皮紙送入剪切機構的夾送輥中,設置好所需長度,啟動剪切機,這樣就可以自動快速地完成牽引、切斷、碼放等動作,直到整卷無紡布和牛皮紙全部定尺剪切完成。本研究開發設計的剪切機,其機械結構如下圖所示(參見圖1),由紙卷臺架、夾送剪切機構、快速牽引機構、存放臺架等組成。

圖 1 自動剪切機整體結構示意圖

1.紙卷臺架 紙卷臺架由方型鋼管制作,上面設置了4個有格擋的存放位置。放置紙卷(無紡布卷)時,先把園鋼棒插入紙卷(無紡布卷)中間的圓孔,兩端伸出,然后把紙卷(無紡布卷)懸空放置在格擋中。拉拽牽引紙張(無紡布)時可靈活旋轉,紙張(無紡布)隨即展開。在紙卷臺架上從前到后間隔放置牛皮紙卷和無紡布卷。裁剪時,牛皮紙在下無紡布在上依次疊放。包裝鋁型材時,無紡布在里層牛皮紙在外層,非常方便。臺架上也可根據生產需要選擇放置其中一種要裁剪的包裝材料。存放位置也可根據包裝材料的種類和層數成倍設置,一次性完成裁剪,這樣可成倍提高工作效率。

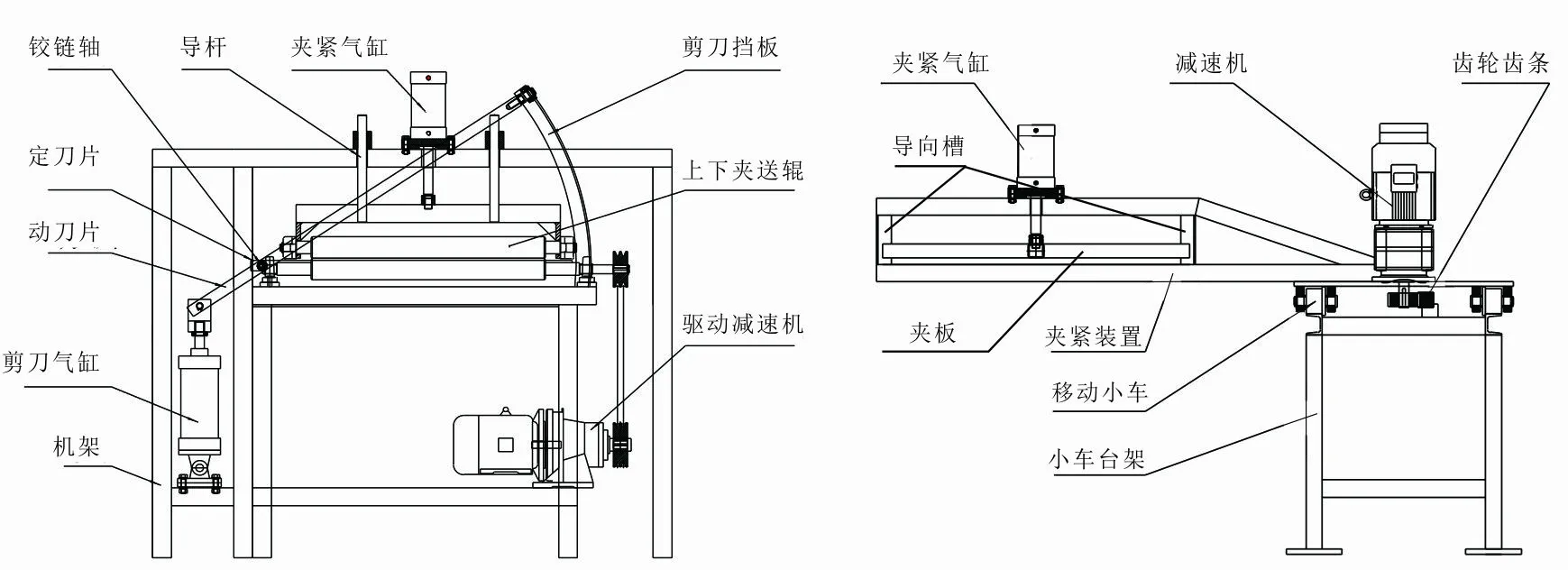

2.夾送剪切機構 夾送剪切機構的作用是將展開的牛皮紙和無紡布向前送入快速牽引機構的鉗口,方便包裝材料前行展開,達到定尺長度后快速剪斷;同時,在剪斷時夾緊后續牛皮紙和無紡布,剪斷動作完成后將牛皮紙和無紡布繼續向前輸送,以實現設備的連續工作。由圖1可知,本研究設計的夾送剪切機構位于剪切機的中間部位,由兩部分組成,前面是夾送輥,向后輸送包裝材料,后面是剪刀,用來快速剪斷。具體結構如圖2所示,由機架、剪刀氣缸、動刀片、靜刀片、鉸鏈軸、導桿、夾緊氣缸、剪刀擋板、上下夾送輥、驅動減速機等組成(參見圖2)。夾送輥由主動輥和被動輥組成,下面為主動輥,用減速機通過三角帶、皮帶輪傳遞動力,使夾送輥有固定的轉速;上面為被動輥,在固定于機架頂部的夾緊氣缸的帶動下上下活動。導桿的作用是防止被動輥上下移動時產生偏斜,在夾送輥旋轉受力時保持夾緊狀態,以保證夾送效果。剪切采用交叉剪切方式,原理和日常所用的剪刀一樣:將一個靜刀片固定在機架上,動刀片與其在一端用銷軸鉸接,使兩把刀片可以相對轉動;動刀片的一端安裝有氣缸,為動刀片的轉動提供動力,另一端安裝有滑動輪,使其與固定在旁邊的剪刀擋板貼緊,引導動刀片與靜刀片相互剪切,達到剪斷包裝材料的目的。由于無紡布比較柔軟,兩個剪刀刃必須貼緊才能剪斷,因此,需用擋板限制,引導動刀片轉動位置來保證剪切效果。

3.快速牽引機構 快速牽引機的作用是將要剪切的包裝材料快速展開至需要的長度,然后返回等待再次工作。本研究設計的快速牽引機構如圖3所示(參見圖3),主要由小車臺架、移動小車和夾緊裝置等組成。小車臺架是整個快速牽引機構的支撐,上面鋪設有軌道和齒條,為小車行走提供固定支撐和移動受力點。移動小車上安裝有減速機。減速機驅動齒輪與齒條嚙合,使小車產生運動。減速機帶有抱閘,可實現小車快速移動后的快速停止。夾緊裝置固定在小車平臺上,可由小車帶動移動。夾緊裝置上安裝有夾緊氣缸、導向槽和夾板。夾緊氣缸帶動夾板在導向槽內上下移動,向下可夾緊送入的包裝材料,升起則松開,切斷的包裝材料靠自重落在下面的存放臺架上。快速牽引機構的移動速度和距離都可調,可根據實際需要進行參數調節,以適應不同的包裝材料。與人工拉拽的操作方式相比,這種機構不需要人員操作,工作效率大幅提高。

圖2 夾送剪切機構示意圖 圖3 快速牽引機構示意圖

4.包裝材料存放臺 包裝材料存放臺由角鋼制作,與包裝材料的長度一致。存放臺設置在快速牽引機構下面,用以承接定尺裁剪后的包裝材料。具體結構見圖1所示。

三、自動剪切機的PLC控制系統

剪切機的控制系統由PLC、觸摸屏、接近開關和編碼器等組成。其中,PLC控制包裝材料的夾緊、輸送、快速行走、剪切和快速返回等動作。參數設置在觸摸屏上完成,使設備操作更方便直觀。接近開關用來檢測包裝材料和小車位置。編碼器用來控制小車行走距離,保證包裝材料的前進位置、剪切長度和整體運行的準確、安全。

1.PLC控制流程及其主程序 PLC是剪切機動作流程的控制核心,完成從設備啟動、材料輸送、牽引、長度檢測、剪切到返回等各個動作的準確運行。其動作流程如圖4所示(參見圖4)。根據這一流程編制的控制程序如圖5所示(參見圖5)。

圖5 PLC控制系統主程序示圖

2.觸摸屏設置 觸摸屏是實現人機對話的窗口,便于操作人員設定參數,進行設備操作[5]121-123。在觸摸屏控制界面可設定剪切長度、數量和設備運行模式等。剪切長度可根據型材實際包裝長度的需要設定,一般在4.5~6米。剪切數量可根據需要直接設定。界面會同時顯示計數器累計的實際剪切數量,在達到設定數量后會自動停止工作,回到原點待命。本研究設計的剪切機有手動和自動兩種操作模式。在自動模式下,設備自動運行,直到裁剪工作結束。手動模式主要是對設備進行調整或測試某一動作時使用。一般設定在自動操作模式。

3.剪切機的具體操作 剪切機的具體操作比較簡單。設備啟動后,操作人員將放置在存放臺上的牛皮紙卷和無紡布卷頭部拆開,牛皮紙在下無紡布在上,疊在一起拉到夾送剪切機構的壓輥位置,按下開始按鈕。夾送氣缸帶動夾送輥向下夾緊包裝材料,剪切機開始轉動向前輸送至快速牽引機構的夾緊裝置內。在夾送輥、剪刀和夾緊裝置中間均設置有導向板,因此,較軟的外包裝紙和無紡布包裝材料會沿著導向板向前行進。夾緊裝置在感應到包裝材料后向下夾緊。這時,前端的夾送輥松開,小車啟動,帶著包裝材料一起快速移動,到達設定位置后停止并松開夾板。此時,包裝材料前端自然落在存放臺上,小車開始返回。與此同時,前端的夾送輥快速夾緊,然后剪刀開始剪切并復位。包裝材料被剪斷后,末端向下,自然下落在存放臺上,這樣剪切過程完成。待小車快速移動至起始位置后,夾送輥繼續向前輸送包裝材料至快速牽引機構的夾緊位置,重復進行牽引、剪切、返回、輸送等過程。就這樣,包裝材料被不停地按照定尺長度切斷,直至全部包裝材料剪切完成。如需更改剪切長度,可在觸摸屏上修改長度參數,PLC控制程序依照參數自動運行,裁剪出所需長度的包裝材料。

四、結 語

本研究設計的鋁型材包裝材料自動剪切機已經投入生產。經驗證,自動剪切機能有效裁剪外包裝牛皮紙和內包裝無紡布等柔性包裝材料,滿足常規鋁型材的包裝需要。在工作效率方面,人工拉拽裁剪方式一次裁剪只能拉兩層,整個過程用時約1分鐘;自動剪切機可一次裁剪四至六層,用時20秒,生產效率大幅提高。由于牛皮紙和無紡布比較厚重,常用的六米長度拉拽起來比較費力,通常需要三名操作人員,兩人拉一人在末端用刀具切割,勞動強度較大;自動剪切機則由一人操作,成卷的包裝材料只需將頭部展開送入夾送輥即可,工作強度降低,人員數量減少。

經實際使用驗證,本研究設計的自動剪切機可有效裁剪鋁型材包裝材料,工作效率高,使用方便,省時省力,是一種非常高效的柔性包裝材料定尺裁剪設備。