混凝土路面翻砂預防措施研究

(中國水利水電第九工程局有限公司,貴州 貴陽 550081)

一、工程概況

遵義市“十三五”農村公路“建養一體化”綏陽縣工程,主要以等外級公路為主,路基標準橫斷面布置為:0.5m(加固路肩)+3.5m(路面鋪筑寬度)+0.5m(加固路肩),路肩路面均采用C30 混凝土澆筑,路肩結構尺寸為50cm×24cm,路面結構層為6cm 厚填隙碎石層+18cm 厚混凝土面層。

二、翻砂原因分析

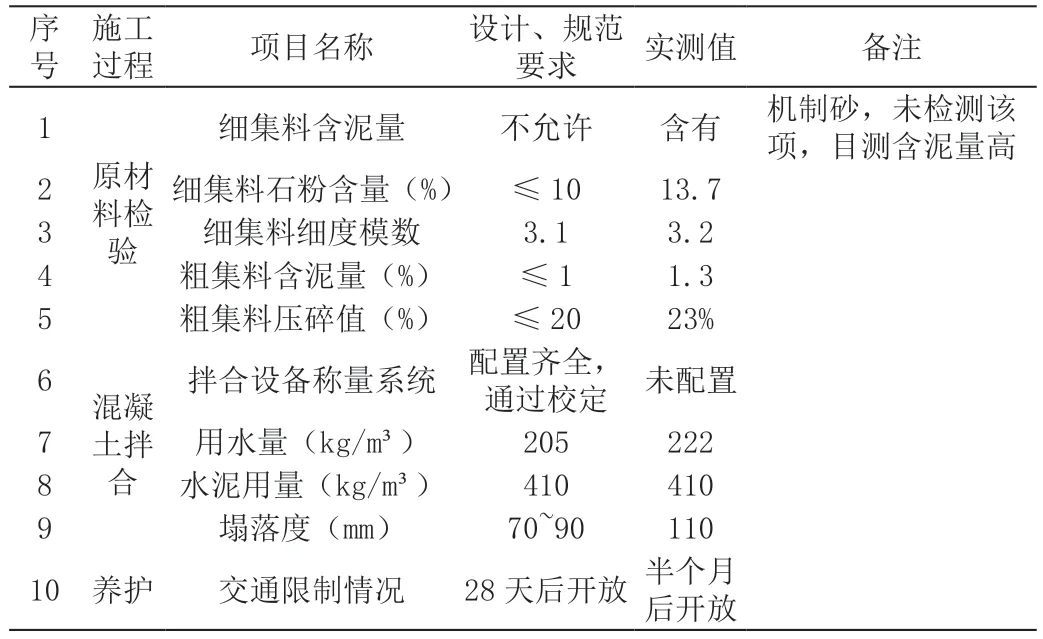

在施工過程中,由于未全面掌握現場實際生產條件,受混凝土施工過程中質量管控及成品保護等因素影響,路面混凝土可能發生翻砂現象。通過對本工程施工過程數據分析,砂石料質量、水灰比、養生過程是造成路面翻砂的主要原因,此外,混凝土振搗、收面及半成品保護等也是是否翻砂的影響因素。結合施工過程中已收集的數據,通過對路面施工數據進行分析如下表所示。

表1 施工過程數據統計分析表(部分)

(一)水灰比

水灰比過大是造成混凝土路面翻砂的主要原因之一,水灰比的大小直接影響混凝土的強度。水灰比過大時,混凝土中多余的游離水分的蒸發,在水泥漿面層產生過多毛細孔,降低了密實性,降低了混凝土面層的強度,易引起翻砂。另外,表面水分過多,混凝土面層抹壓修光時間延長,甚至有可能超過水泥的終凝時間,造成施工地面質量無法保證。此外,水灰比過大易造成混凝土拌合物在運輸、施工過程中漏漿、泌水等現象。

造成水灰比過大的原因有多種,包括未按規定設置稱量系統、未根據集料含水率對拌合用水量進行調整,甚至存在施工班組無視設計配合比,擅自將用水量增加,便于澆筑時攤鋪平倉的現象。

(二)集料質量

綏陽縣內全部為機制山砂,一般料場開采區域內含多種巖體類型、風化程度各不相同的巖體,部分母材強度及破碎指標不能夠滿足規范要求。加之喀斯特地貌作用下巖體溝壑較深,內部填充大量的泥層。在砂石生產過程中,如對泥層和風化巖體清理不完全,極易導致細集料石粉含量、細度模數及粗集料含泥量、壓碎指標等出現不滿足規范要求的情況。

砂石料中含泥量超標,所含粘土會包裹水泥顆粒,延緩及阻礙水泥的水化及混凝土的凝結,造成水泥與集料粘結力減弱,直接影響拌合混凝土強度,降低了混凝土道路表面的耐磨性,造成道路通車一段時間后出現翻砂現象。壓碎指標代表著碎石料的強度,碎石壓碎指標不合格會造成拌合出來的混凝土抗壓強度不足,通車后易造成路面磨損起粉。

(三)混凝土振搗

規范明確要求,混凝土振搗以混凝土表面無氣泡冒出,混合料不再下沉,表面泛漿為結束。但在項目部管理人員現場巡視過程中,發現部分道路作業人員操作無規程,比較隨意。一般先由插入式振搗器振搗至混凝土內部密實后,在由平板振動器及震動梁振搗至表面大致平整。在平板振動器及震動梁振搗過程中,由于操作人員隨意性較大,為便于后期抹面,常出現象過振現象,致使混凝土表面泌水,表面水灰比增大,混凝土表面強度降低,易出現翻砂現象。

(四)收面時間

如路面收面過早,此時水泥水化作用剛剛開始,凝膠尚未全部形成,游離水分較多,表面會出現水光,易造成表面水灰比過大。如收面過遲,水泥已經終凝硬化,此時收面操作困難,且會破壞已經硬結的表面,從而造成表面翻砂。

(五)養護

養護不當是造成混凝土路面翻砂的主要原因之一。規范要求在路面澆筑完成混凝土終凝后及時進行養護。但部分班組為圖方便,在每日澆筑結束后,即對當日完成路段全部覆蓋灑水保濕養護。此時,存在后澆筑路段的混凝土還未終凝,灑水造成表面水灰比增大,混凝土強度降低。或者出現在高溫施工期間,暴露在陽光下的混凝土未及時得到覆蓋保濕,造成表面水分蒸發,水泥水化不完全,表面強度降低的現象。部分道路在低溫施工期間,未對澆筑完成的路段進行覆蓋保溫養護,造成混凝土受凍損影響強度。此外,個別道路沿線群眾較多,路面施工完成后或施工過程中未按規范要求養生足夠時間,即開始通車,造成混凝土表面強度受損,從而產生翻砂現象。

在雨季施工過程中,個別工作面未準備覆蓋遮雨工具,造成新澆筑路面混凝土被雨水沖刷、浸泡,或造成表面水灰比增加,強度降低,也是發生翻砂的原因之一。

三、翻砂預防措施

(一)配合比設計

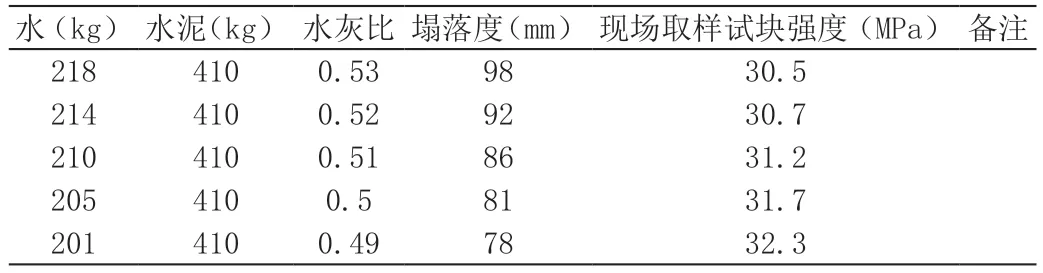

本項目初期試驗室出具的配合比水灰比為0.53,現場實際應用過程中效果不佳。為確定適合本項目的水灰比,確保路面施工質量,項目部考慮減小水灰比,以改善混凝土泌水、漏漿的現象。在不改變水泥用量的情況下,通過多次試配試驗,并對現場試拌混凝土進行取樣檢測,確定了最佳水灰比,如下表所示。

表2 水灰比調整試驗參數表

在水泥用量不變條件下,降低水灰比,塌落度減小,稠度將增大,拌合物的流動性將隨之減小,但有效改善了混凝土的黏聚性和保水性。

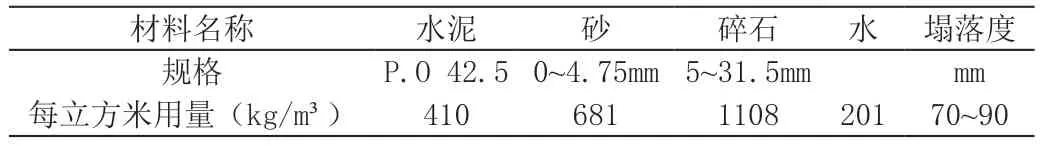

根據水灰比調整結果確定的設計配合比如下表所示。

表2-10 設計配合比

施工前,定期測定砂石料實際含水率,對設計配合比用水量進行調整,調整公式如下:

拌合用水量=201-含水率×堆積密度

(二)原材料控制

在料場選擇時,必須取樣對母材抗壓強度進行檢測,母材抗壓強度不低于70MPa,避免因母材強度不足造成生產的集料石粉含量、壓碎指標不滿足要求。在料場開采過程中,對覆蓋層及風化、破碎的巖層清理干凈,避免進入破碎機。對篩分孔進行檢查,確定是否滿足級配、粒徑要求。拌制混凝土使用的水泥進場抽檢強度、安定性符合規范要求,禁止使用受潮、結塊的水泥。

(三)拌和站工藝

改進拌和站稱量系統,增設流量計,精確控制每盤拌合的混凝土量,定量控制水灰比,保持在0.49。在每條道路混凝土工程正式開工前,由項目工程技術部、質量管理部及設備物資部聯合對混凝土生產系統進行檢查,是否滿足精確控制各原材料參比,查看設備說明書及檢定證書,由工程技術部對混凝土配合比及拌合要求進行交底、指導。混凝土拌合時間不低于60s,避免攪拌不均勻導致灰漿分離。

(四)運輸過程

采用罐車運輸混凝土,混凝土從拌合出料至運輸到倉面澆筑時間不得超過1 小時,不滿足要求時可考慮摻入緩凝劑。為避免骨料分離,要求卸料高度不超過2m,否則,應采用溜槽進行卸料。如運輸條件受限,只能采用自卸汽車進行混凝土運輸時,必須先對車廂縫隙進行密閉,確保運輸過程中漿液損失小,在運輸至現場后,對拌合物塌落度進行檢測,滿足要求才能入倉澆筑。

(五)平倉振搗

對于邊角的部分,應先用插入式振搗器按順序振搗,再用振搗梁縱橫交錯托振。振搗器在每一位置振搗的持續時間,以拌合物停止下沉、不再冒氣泡并泛出水泥砂漿為準,并不宜過振。使用振動梁振實路面時,振動梁應具有足夠的強度和質量。振動梁應垂直路面中心線沿縱向拖行,拖行速度不得低于1m/min,往返2-3 遍,使表面翻漿均勻平整。

(六)收面

在路面混凝土澆筑過程中,及時對應完成的道路進行收面。當混凝土振搗完成后,用抹光機對表面進行磨平,再用鐵抹子或木抹子在混凝土表面反復壓抹,直到達到工程所需表面光潔要求。在初凝前半個小時,進行第二次收面,確保路面平整。初凝后禁止再進行收面工作,否則,容易破壞表面整體性,易造成表秒破碎、剝落。

(七)養護

因地制宜,選擇合適的養護方法。夏季水分蒸發較快,宜選擇灑水保濕養護,并以草簾覆蓋,加強保水,減小水分流失,每日灑水2~3 遍,灑水量不宜過大,以草簾等覆蓋物隨時保持濕潤為最佳。由于本地區道路多在山區,冬季氣溫較低,且常有霧氣、露水,可不灑水,只需對混凝土路面進行覆蓋保溫,避免凍損。在冬季氣溫低于5℃后,禁止灑水養護,避免表面結冰影響強度發展。雨季施工時,現場需要常備塑料薄膜,在下雨前對未終凝的路面進行遮擋。混凝土養護在水泥終凝后立即開始,至少養護14 天時間。在混凝土達到設計齡期前,對道路交通進行控制,不允許車輛通行。

四、預防成效

目前混凝土路面翻砂預防措施研究成果,已在綏陽縣開工建設的115 條農村公路上進行了應用,在不增加施工成本的前提下,通過加強施工管理與檢測,將路面翻砂占已施工路面比例從原6%下降至1%,使路面外觀質量、強度及耐久性都得以提升,效果良好。

五、效益分析

通過混凝土路面翻砂預防措施研究,能夠有效降低混凝土路面翻砂現象,提高道路使用壽命,避免反復進行缺陷修補,減小因缺陷修補造成的交通壓力,節約社會資源。

根據合同單價,18cm 厚C30 混凝土路面單價為65 元/m2。根據缺陷修補方案,對路面翻砂的情況需加鋪10cm 厚C30 混凝土,處理成本約36.1 元/m2。平均每公里道路可節省翻砂處理費用6317 元。

六、總結

通過對遵義市“十三五”農村公路“建養一體化”服務ZY3 標綏陽縣工程施工過程分析,找出了導致本項目路面翻砂的原因。通過采取相應預防措施對施工過程進行控制,能夠有效降低混凝土路面翻砂率,節省后期質量缺陷處理成本,提高混凝土耐久性,延長道路使用壽命。對今后其他農村公路路面混凝土施工,可提供借鑒。