某型汽輪發(fā)電機(jī)組前汽缸蒸汽室壁厚超差問題分析處理

戴娜娜,江 攀,劉 流,劉忠誠

(上海船舶設(shè)備研究所,上海 200031)

汽缸是承受高溫高壓的密封容器,承受著缸內(nèi)外氣體的壓差、汽缸本體和缸體內(nèi)零部件的重量等靜載荷。由于沿著汽缸的徑向和軸向,溫度分布不均,特別是當(dāng)快速啟動(dòng)、停機(jī)和工況變化時(shí),將引起溫度急劇變化,因此在汽缸和法蘭處會(huì)產(chǎn)生很大的溫度應(yīng)力和熱變形[1]。在設(shè)計(jì)中,要保證汽缸的形狀簡(jiǎn)單、對(duì)稱,壁厚變化均勻,在滿足剛度和強(qiáng)度的情況下,盡可能減薄缸壁厚度。

1 壁厚超差現(xiàn)象

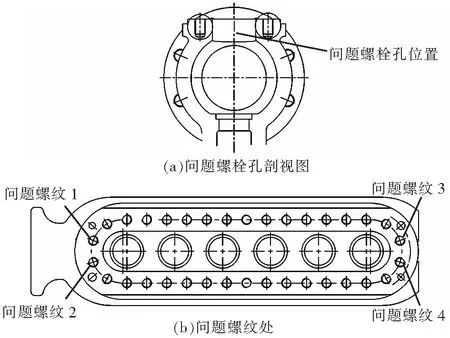

某型汽輪發(fā)電機(jī)組前汽缸蒸汽室蓋在加工頂部螺紋孔的過程中,當(dāng)預(yù)鉆鉆孔深度約為45 mm時(shí),發(fā)現(xiàn)螺栓孔被打穿,問題螺栓孔位置示意圖如圖1所示。在加工第6臺(tái)汽缸時(shí),也存在同樣的位置螺栓孔被打穿的現(xiàn)象。隨后對(duì)前汽缸木模進(jìn)行了檢查,發(fā)現(xiàn)木模制造錯(cuò)誤,將圓心(SR100,305)制造成為(SR100,340),導(dǎo)致蒸汽室蓋壁厚不足。

圖1 問題螺栓孔位置示意圖

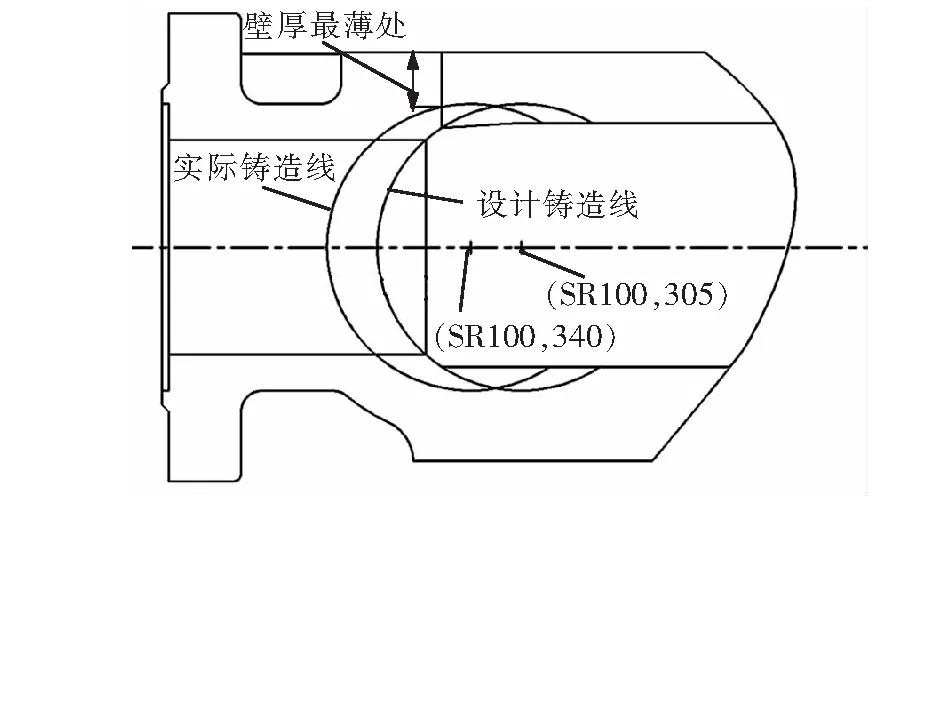

汽缸鑄偏時(shí)尺寸示意圖如圖2所示。圖2壁厚最薄處,左右兩側(cè)相同,按照?qǐng)D紙理論尺寸,前汽缸壁厚最薄處約為60 mm,將圓心(SR100,305)制造成為(SR100,340),圖1(b)中標(biāo)識(shí)出前汽缸最薄處約為35 mm。

圖2 汽缸鑄偏時(shí)尺寸示意圖

2 應(yīng)力計(jì)算分析

基于前汽缸蒸汽室目前的實(shí)際狀態(tài),需考核前汽缸蒸汽室蓋部分在壁厚出現(xiàn)偏差時(shí)應(yīng)力的變化值,考核前汽缸蒸汽室蓋在目前的實(shí)際狀態(tài)下是否滿足使用要求。根據(jù)目前的實(shí)際情況,暫定以螺紋孔離汽缸壁面最小距離為5 mm進(jìn)行計(jì)算,并與設(shè)計(jì)值進(jìn)行對(duì)比計(jì)算,如計(jì)算結(jié)果顯示5 mm可以滿足使用要求,則后續(xù)處理方案按螺紋孔與汽缸內(nèi)壁面距離5 mm進(jìn)行處理。文中用軟件ABAQUS對(duì)模型進(jìn)行應(yīng)力及密封性能計(jì)算。

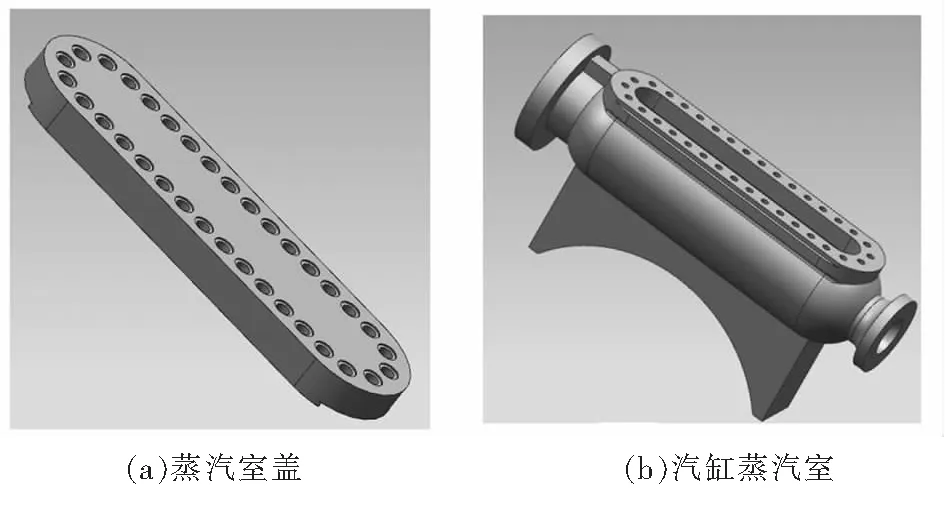

2.1 前汽缸壁厚超差應(yīng)力分析

由于需要評(píng)估部位僅為蒸汽室,故僅需將蒸汽室部分單獨(dú)建模進(jìn)行簡(jiǎn)化計(jì)算即可。將前缸部分使用D900的圓切開,保留蒸汽室蓋部分,再將底面密封,形成密閉腔室與實(shí)際機(jī)組安裝狀態(tài)保持一致;同時(shí)去除蒸汽室與蒸汽室蓋的定位銷孔、圓角等特征,形成如圖3所示模型。

圖3 有限元計(jì)算幾何模型示意圖

使用ABAQUS網(wǎng)格劃分功能,為模型進(jìn)行網(wǎng)格劃分,網(wǎng)格類型選用C3D10MT,尺度為10 mm,螺栓位置進(jìn)行局部加密。

根據(jù)機(jī)組的設(shè)計(jì)參數(shù),在高參數(shù)及超載工況下,蒸汽參數(shù):內(nèi)腔壓力5.8 MPa,溫度415 ℃;外部大氣壓0.1 MPa,溫度50 ℃。該螺栓為合金鋼螺栓,并施加了螺栓預(yù)緊力,蒸汽室蓋與蒸汽室為接觸邊界條件。分析步設(shè)置為計(jì)算靜力分析步與壓力—溫度耦合分析步。

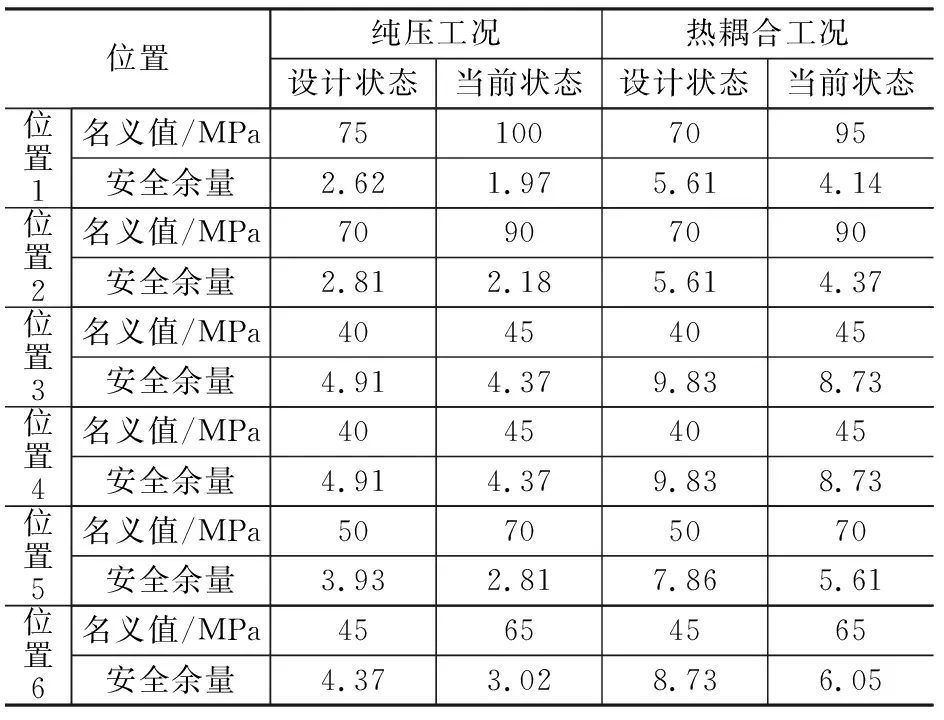

有限元計(jì)算主要考察位置示意圖如圖4所示,主要考察6個(gè)位置的應(yīng)力變化。其中,位置1~4為缸壁圓角處,該位置由于壁厚減薄,導(dǎo)致應(yīng)力水平上升,需考核其應(yīng)力是否滿足要求;位置5、位置6是螺紋孔底孔位置,由于孔底與缸壁距離減少,需評(píng)估按照目前距離為5 mm狀態(tài),應(yīng)力是否滿足要求。

圖4 應(yīng)力考核位置示意圖

汽缸材料為ZG20CrMo,在純壓狀態(tài)下全局許用應(yīng)力為131.0 MPa,局部區(qū)域最大許用應(yīng)力為196.5 MPa;在熱態(tài)下,其許用應(yīng)力為393.0 MPa。

純壓工況下,在壁厚減薄的情況下,蒸汽室內(nèi)腔倒圓處峰值應(yīng)力略有上升,應(yīng)力由之前的約75 MPa升至約100 MPa,但仍遠(yuǎn)小于局部區(qū)域峰值許用應(yīng)力196.5 MPa[2-3]。

熱耦合工況下[4],許用應(yīng)力為393 MPa,遠(yuǎn)遠(yuǎn)大于實(shí)際所受應(yīng)力。

對(duì)2種工況的計(jì)算結(jié)果進(jìn)行了匯總,結(jié)果見表1。由表1知,在目前的實(shí)際狀態(tài)下,兩工況的應(yīng)力較設(shè)計(jì)工況均有不同程度的增加,但增加值較小,僅在位置1處增加25 MPa,達(dá)到100 MPa,但仍遠(yuǎn)小于許用值196.5 MPa;當(dāng)安全余量大于或等于1時(shí)為合格,6個(gè)位置考核結(jié)果都是合格的。

表1 考核位置結(jié)果匯總表

2.2 前汽缸密封性能分析

對(duì)本機(jī)組的密封考核要求為運(yùn)行后不應(yīng)出現(xiàn)螺栓外漏現(xiàn)象,即密封面接觸壓力應(yīng)至少有連續(xù)1圈超過1.5倍的汽缸內(nèi)蒸汽壓力,即7.5 MPa。

對(duì)于本機(jī)組,密封需考核蒸汽室密封面接觸壓力。考核工況為純壓工況、熱態(tài)運(yùn)行工況及經(jīng)過長(zhǎng)期運(yùn)行(100 000 h)后螺栓松弛條件下的工況。根據(jù)目前方案,鑲套位置由于低于密封面,該位置不與蒸汽室蓋接觸,減小了密封接觸面,故需進(jìn)行有限元計(jì)算,考核其密封性。

在蒸汽室蓋上增加D46的孔,用來模擬該位置蒸汽室與蒸汽室蓋不接觸狀態(tài)(目前該方案不接觸區(qū)域僅為直徑36 mm的圓),網(wǎng)格劃分原則與應(yīng)力考核時(shí)相同,密封計(jì)算有限元網(wǎng)格模型如圖5所示。

圖5 密封計(jì)算有限元網(wǎng)格模型

按照機(jī)組的運(yùn)行參數(shù)最高工況進(jìn)行分析,該螺栓為合金鋼螺栓,并施加了螺栓預(yù)緊力;蒸汽室蓋與蒸汽室為接觸邊界條件。分析步設(shè)置為計(jì)算靜力分析步、壓力—溫度耦合分析步以及經(jīng)過長(zhǎng)期運(yùn)行后,螺栓預(yù)緊力降低后的分析步。

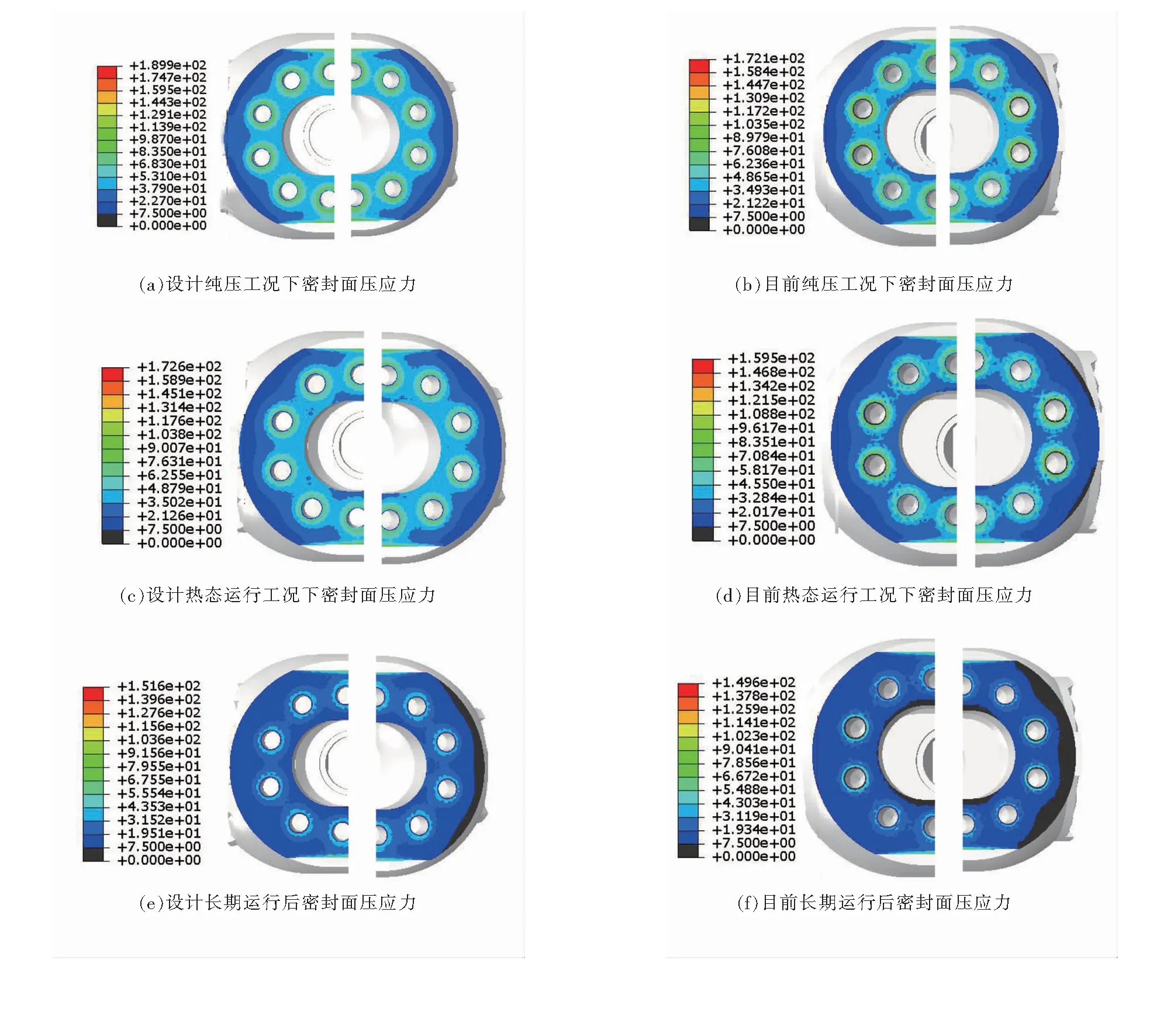

依據(jù)密封考核要求,對(duì)于本機(jī)組,密封考核內(nèi)容為運(yùn)行后,不應(yīng)出現(xiàn)螺栓外漏現(xiàn)象,密封計(jì)算結(jié)果見圖6,分別在3種工況下的密封面壓應(yīng)力云圖,為便于觀察,本文只截出我們重點(diǎn)關(guān)注的左右邊緣的4只螺栓所在區(qū)域,從圖6可以看出,設(shè)計(jì)狀態(tài)與當(dāng)前狀態(tài)壓應(yīng)力水平基本一致,應(yīng)力水平約為45 MPa,且均未出現(xiàn)螺栓外漏的情況。密封狀態(tài)基本無影響。

綜上所述,該鑄造偏差雖然一定程度上造成峰值應(yīng)力升高,但在光孔底部距離內(nèi)腔5 mm時(shí),蒸汽室所受應(yīng)力仍遠(yuǎn)小于許用值,可以安全運(yùn)行。

3 處理方案

因汽缸問題發(fā)現(xiàn)較早,汽缸還未進(jìn)行研磨及水壓試驗(yàn),因此對(duì)前汽缸采用鑲套的方式進(jìn)行處理,即對(duì)打穿的螺紋孔進(jìn)行鑲套處理,保證汽缸最小壁厚處大于5 mm,處理完成后,按圖紙要求進(jìn)行整缸泵水試驗(yàn),試驗(yàn)壓力8.4MPa,持續(xù)10 min,無泄漏。

1)在問題螺紋孔同心位置鉆攻7個(gè)M36×3螺栓孔,鉆穿。

2)加工7只螺塞,材料選用20CrMoA,螺塞材料須進(jìn)行復(fù)驗(yàn)并形成記錄。

3)將螺塞裝配至螺孔位置,螺塞裝配時(shí),螺塞頂部距蒸汽室上表面5 mm,注意:旋塞安裝時(shí),在汽缸內(nèi)壁采用頂錐施加反作用力,保證旋塞擰緊,所需力矩由廠工藝制定。可使用耐高溫密封膠涂抹螺紋位置。保證螺塞頂部距離蒸汽室上表面5 mm的同時(shí),還應(yīng)保證螺塞底部不凸出底面,如發(fā)現(xiàn)螺塞凸出底面,應(yīng)將螺塞從底部截短修磨后重新裝配。

圖6 密封計(jì)算結(jié)果

4)螺塞頂部進(jìn)行整圈5 mm坡口焊及3 mm角焊。焊接時(shí)注意對(duì)密封面進(jìn)行保護(hù),防止焊渣飛濺至密封面。

5)在焊縫位置進(jìn)行滲透探傷并形成報(bào)告。

6)按照?qǐng)D紙要求,在原螺紋孔位置攻鉆M24、深30 mm的螺紋孔,光孔尺寸為35 mm,不得打穿。如有需要,可以使用平底鉆。