鐵路集裝箱站場(chǎng)裝卸自動(dòng)化遠(yuǎn)程智能控制系統(tǒng)設(shè)計(jì)研究

張彥慶

(中國鐵路北京局集團(tuán)有限公司 貨運(yùn)部,北京 100045)

隨著國家“一帶一路”倡議深入實(shí)施,中歐集裝箱班列數(shù)量不斷增加,國內(nèi)集裝箱吞吐量增幅持續(xù)增長,對(duì)鐵路站場(chǎng)服務(wù)能力提出更高要求。目前我國鐵路站場(chǎng)生產(chǎn)調(diào)度、裝卸過程還是以人工操作模式為主,存在效率低、成本高、安全性不高的問題,為提升鐵路集裝箱站場(chǎng)裝卸作業(yè)效率及管理水平,開展鐵路集裝箱站場(chǎng)裝卸自動(dòng)化的開發(fā)研究是鐵路集裝箱站場(chǎng)發(fā)展的必然趨勢(shì)[1]。

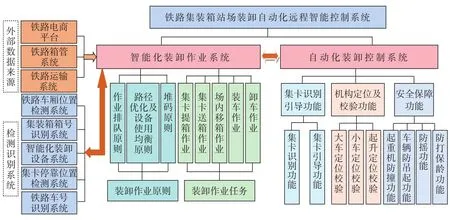

1 鐵路集裝箱站場(chǎng)裝卸自動(dòng)化遠(yuǎn)程智能控制系統(tǒng)框架設(shè)計(jì)

鐵路集裝箱站場(chǎng)裝卸自動(dòng)化著眼于現(xiàn)代鐵路集裝箱站場(chǎng)裝卸作業(yè)發(fā)展方向[2],采用自動(dòng)化堆場(chǎng)技術(shù),對(duì)鐵路集裝箱站場(chǎng)裝卸作業(yè)自動(dòng)控制中的箱管系統(tǒng)、遠(yuǎn)程控制、精確定位、防搖減擺、網(wǎng)絡(luò)通訊、視頻傳輸、智能識(shí)別、安全系統(tǒng)等技術(shù)進(jìn)行研究,將控制系統(tǒng)集成設(shè)計(jì),構(gòu)建一個(gè)完整有效的遠(yuǎn)程智能自動(dòng)化控制系統(tǒng),實(shí)現(xiàn)站場(chǎng)自動(dòng)化遠(yuǎn)程智能控制,提升鐵路集裝箱站場(chǎng)裝卸作業(yè)的技術(shù)和管理水平。

1.1 系統(tǒng)框架設(shè)計(jì)

鐵路集裝箱站場(chǎng)裝卸自動(dòng)化遠(yuǎn)程智能控制系統(tǒng)包括智能化裝卸作業(yè)系統(tǒng)和自動(dòng)化裝卸控制系統(tǒng)2部分,采用先進(jìn)的智能調(diào)度技術(shù)、數(shù)控技術(shù)、傳感檢測(cè)技術(shù)、精確定位技術(shù)、網(wǎng)絡(luò)通信技術(shù)、智能識(shí)別技術(shù),將兩大系統(tǒng)深度融合,實(shí)現(xiàn)信息世界和物理世界的有機(jī)結(jié)合,達(dá)到對(duì)站場(chǎng)起重機(jī)安全、可靠、高效、實(shí)時(shí)、準(zhǔn)確的感知和控制。通過網(wǎng)絡(luò)實(shí)現(xiàn)室內(nèi)操作臺(tái)對(duì)本地或異地的集裝箱裝卸遠(yuǎn)程自動(dòng)化控制,達(dá)到作業(yè)現(xiàn)場(chǎng) “無人化”的目標(biāo)。鐵路集裝箱站場(chǎng)裝卸自動(dòng)化遠(yuǎn)程智能控制系統(tǒng)框架設(shè)計(jì)如圖1所示。

1.2 智能化裝卸作業(yè)系統(tǒng)

智能化裝卸作業(yè)系統(tǒng)通過讀取鐵路電商平臺(tái)、鐵路箱管系統(tǒng)、鐵路運(yùn)輸系統(tǒng)等得到外部數(shù)據(jù)信息,并與鐵路車廂位置檢測(cè)系統(tǒng)、集裝箱箱號(hào)識(shí)別系統(tǒng)、智能化裝卸設(shè)備系統(tǒng)、集卡停靠位置檢測(cè)系統(tǒng)、鐵路車號(hào)識(shí)系統(tǒng)等檢測(cè)識(shí)別系統(tǒng)及自動(dòng)化裝卸控制系統(tǒng)進(jìn)行數(shù)據(jù)信息交互,針對(duì)具體作業(yè)任務(wù)類型,按照裝卸作業(yè)原則自動(dòng)生成作業(yè)計(jì)劃,輸出作業(yè)指令至自動(dòng)化裝卸控制系統(tǒng),自動(dòng)完成裝卸作業(yè)任務(wù)[3]。裝卸作業(yè)任務(wù)生成后,按裝卸作業(yè)任務(wù)優(yōu)先等級(jí)排隊(duì)執(zhí)行,任務(wù)等級(jí)相同時(shí),自動(dòng)化裝卸設(shè)備準(zhǔn)備就緒后申請(qǐng)裝卸作業(yè)指令,裝卸作業(yè)指令按堆碼原則、路徑優(yōu)化和設(shè)備使用均衡原則生成。自動(dòng)化裝卸設(shè)備完成一次裝卸作業(yè)指令后,向裝卸作業(yè)系統(tǒng)反饋信息,系統(tǒng)將根據(jù)裝卸作業(yè)原則刷新作業(yè)指令重新排隊(duì)。裝卸作業(yè)原則如下。

(1)作業(yè)排隊(duì)原則。按裝卸作業(yè)任務(wù)優(yōu)先等級(jí)排隊(duì),系統(tǒng)根據(jù)裝卸作業(yè)任務(wù)類型和等待時(shí)間長短,自動(dòng)提升作業(yè)任務(wù)優(yōu)先等級(jí);考慮到特殊情況,設(shè)置緊急作業(yè),其優(yōu)先等級(jí)為最高級(jí)。

圖1?鐵路集裝箱站場(chǎng)裝卸自動(dòng)化遠(yuǎn)程智能控制系統(tǒng)框架設(shè)計(jì)Fig.1 Framework of the automatic remote intelligent control system for loading and unloading operation at railway container stations and yards

(2)路徑優(yōu)化及設(shè)備使用均衡原則。在裝卸作業(yè)優(yōu)先等級(jí)相同情況下,按照自動(dòng)化裝卸設(shè)備當(dāng)前位置到下一作業(yè)的起始位置最短距離進(jìn)行排隊(duì),即前一作業(yè)的終點(diǎn)位置到后一作業(yè)的起始位置距離。若無前作業(yè),則選擇自動(dòng)化裝卸設(shè)備當(dāng)前位置。當(dāng)有多臺(tái)起重機(jī),則將作業(yè)區(qū)域均分,每臺(tái)設(shè)備負(fù)責(zé)其作業(yè)區(qū)域內(nèi)的裝卸任務(wù);或保持其各自相對(duì)位置不變,每臺(tái)設(shè)備可處理其走行范圍內(nèi)的所有任務(wù);或設(shè)備走行方向?yàn)閱蜗?自左向右或者自右向左),每臺(tái)設(shè)備依次處理其走行路徑上的作業(yè)任務(wù)。

(3)堆碼原則。按先進(jìn)先出、重箱不能壓空箱、盡量單層堆垛、重箱堆放由中間向兩側(cè)擴(kuò)展、空箱由兩側(cè)向中間擴(kuò)展、取送箱就近選取的堆碼原則進(jìn)行作業(yè),達(dá)到均衡集裝箱利用率、確保安全、提高堆場(chǎng)利用率、縮短起重機(jī)走行時(shí)間的目標(biāo)。

1.3 自動(dòng)化裝卸控制系統(tǒng)

遠(yuǎn)程自動(dòng)化控制系統(tǒng)是實(shí)現(xiàn)RMG遠(yuǎn)程自動(dòng)控制的大腦和核心,通過遠(yuǎn)控中心、地面系統(tǒng)、機(jī)上系統(tǒng)與集裝箱站場(chǎng)管理系統(tǒng)(TOS)信息交互實(shí)現(xiàn)RMG遠(yuǎn)程智能控制,RMG按照指令自動(dòng)完成集裝箱的裝卸作業(yè),操作人員在中控室即可完成現(xiàn)場(chǎng)所有工作[4]。

(1)遠(yuǎn)控中心。遠(yuǎn)控中心,又稱“遠(yuǎn)程操控中心”,是保證整個(gè)堆場(chǎng)高效作業(yè)的關(guān)鍵,主要由控制系統(tǒng)軟件、通訊系統(tǒng)、操作臺(tái)、語音視頻后端等構(gòu)成。①控制系統(tǒng)軟件。利用遠(yuǎn)程控制軟件與TOS系統(tǒng)的交互,從TOS服務(wù)器得到箱位及任務(wù)信息,再由軟件服務(wù)器發(fā)出指令,實(shí)現(xiàn)設(shè)備自動(dòng)化運(yùn)行,同時(shí)遠(yuǎn)程控制系統(tǒng)軟件對(duì)操作臺(tái)、視頻、語音等系統(tǒng)進(jìn)行管理。②通訊系統(tǒng)。以核心交換機(jī)為中心,將中控室操作臺(tái)PLC、語音系統(tǒng)、視頻系統(tǒng)、各服務(wù)器等設(shè)備連接起來,并通過光纜及波導(dǎo)管與起重機(jī)通訊。③操作臺(tái)。司機(jī)通過操作臺(tái)對(duì)起重機(jī)進(jìn)行操作,下達(dá)作業(yè)任務(wù)指令,起重機(jī)執(zhí)行自動(dòng)化作業(yè)或人工干預(yù)操作,每個(gè)操作臺(tái)可以監(jiān)控并控制多臺(tái)遠(yuǎn)程RMG,但每一臺(tái)遠(yuǎn)程RMG在同一時(shí)間內(nèi),只能被一臺(tái)操作臺(tái)操控。④語音視頻后端。通過語音系統(tǒng)與現(xiàn)場(chǎng)集卡司機(jī)的語音通信,引導(dǎo)集卡準(zhǔn)確到位,同時(shí)利用視頻系統(tǒng)對(duì)現(xiàn)場(chǎng)作業(yè)情況進(jìn)行實(shí)時(shí)監(jiān)控。

(2)地面系統(tǒng)。地面系統(tǒng)是遠(yuǎn)控中心與堆場(chǎng)之間實(shí)現(xiàn)聯(lián)系的中介部分,遠(yuǎn)控中心的指令信息和堆場(chǎng)的數(shù)據(jù)信號(hào)通過地面系統(tǒng)傳輸。主要由地面通訊、車輛識(shí)別裝置、大車定位校驗(yàn)等構(gòu)成。①地面通訊。通過地面波導(dǎo)管及地面基站AP實(shí)現(xiàn)與起重機(jī)的信息傳遞,最終通過地面光纖實(shí)現(xiàn)堆場(chǎng)所有數(shù)據(jù)信息和控制中心指令信息的可靠傳遞。②大車定位校驗(yàn)。通過安裝在大車行駛軌道內(nèi)側(cè)沿軌道與每個(gè)20 ft集裝箱箱位和40 ft集裝箱箱位中心位置平齊處安裝的磁釘,對(duì)大車定位準(zhǔn)確性進(jìn)行校驗(yàn)。③車輛識(shí)別裝置。通過安裝在堆場(chǎng)列車入口的列車車號(hào)識(shí)別裝置,對(duì)進(jìn)場(chǎng)的列車車號(hào)識(shí)別及車廂位置進(jìn)行識(shí)別記錄;通過安裝在裝車道入口的集卡RFID識(shí)別裝置,對(duì)集卡車輛信息進(jìn)行識(shí)別采集。

(3)機(jī)上系統(tǒng)。機(jī)上系統(tǒng)實(shí)時(shí)采集RMG數(shù)據(jù)信息,通過地面系統(tǒng)即時(shí)傳輸回遠(yuǎn)控中心,是實(shí)現(xiàn)集裝箱裝卸自動(dòng)化和安全的關(guān)鍵部分。主要由遠(yuǎn)控PLC、機(jī)上通訊、機(jī)構(gòu)定位、安全檢測(cè)系統(tǒng)、語音視頻前端等構(gòu)成。①遠(yuǎn)控PLC。通過遠(yuǎn)控PLC及輸入輸出模塊,實(shí)現(xiàn)遠(yuǎn)程控制,同時(shí)提供遠(yuǎn)控傳感器和檢測(cè)設(shè)備的接入點(diǎn)。②機(jī)上通訊。機(jī)上所有信息采用PROFIBUS通訊和以太網(wǎng)通訊方式通過交換機(jī),經(jīng)光纖、機(jī)載AP與波導(dǎo)管,傳至地面系統(tǒng),最終遠(yuǎn)控中心對(duì)信息進(jìn)行處理后生成指令,通過機(jī)上遠(yuǎn)控PLC及輸入輸出模塊,實(shí)現(xiàn)遠(yuǎn)程控制。③機(jī)構(gòu)定位。通過定位裝置采集起重機(jī)大、小車及起升機(jī)構(gòu)的定位數(shù)據(jù)信息,是實(shí)現(xiàn)起重機(jī)自動(dòng)化的關(guān)鍵之一。④語音視頻前端。語音系統(tǒng)前端通過對(duì)講終端、功放、拾音器和揚(yáng)聲器,實(shí)現(xiàn)集卡司機(jī)和遠(yuǎn)控中心操作員的語音通信;視頻系統(tǒng)前端通過攝像裝置采集各部位的視頻信息。⑤安全檢測(cè)系統(tǒng)。由大車防撞系統(tǒng)、車輛防吊起系統(tǒng)、防搖系統(tǒng)、防打保齡系統(tǒng)等組成,為自動(dòng)化作業(yè)提供保障。大車防撞系統(tǒng)檢測(cè)大車行走時(shí)前進(jìn)方向上與其他相鄰起重機(jī)的距離信息,防止大車間碰撞;車輛防吊起系統(tǒng)利用掃描等技術(shù)防止作業(yè)中車輛隨集裝箱一同吊起;防搖系統(tǒng)采用專門算法對(duì)小車變頻參數(shù)進(jìn)行預(yù)判調(diào)節(jié),實(shí)現(xiàn)吊具防搖控制;防打保齡系統(tǒng)通過激光掃描儀和控制系統(tǒng),與PLC、小車定位系統(tǒng)、起升定位系統(tǒng)和控制開關(guān)等設(shè)備共同實(shí)現(xiàn)防碰箱控制[5]。

2 鐵路集裝箱站場(chǎng)裝卸自動(dòng)化遠(yuǎn)程智能控制系統(tǒng)功能設(shè)計(jì)

2.1 智能化裝卸作業(yè)系統(tǒng)功能

鐵路集裝箱站場(chǎng)智能化裝卸作業(yè)系統(tǒng)功能主要包含集卡提箱作業(yè)、集卡送箱作業(yè)功能、場(chǎng)內(nèi)移箱作業(yè)功能、裝車作業(yè)功能、卸車作業(yè)功能。

(1)集卡提箱作業(yè)功能。該功能把集裝箱從堆場(chǎng)吊運(yùn)到集卡上(含重箱和空箱)。操作人員編輯集卡提箱作業(yè)任務(wù),智能化裝卸作業(yè)系統(tǒng)讀取數(shù)據(jù)信息庫目標(biāo)箱的位置信息及集卡的位置信息,自動(dòng)生成作業(yè)計(jì)劃,發(fā)出作業(yè)指令,起重機(jī)通過自動(dòng)化遠(yuǎn)程智能控制系統(tǒng)接收指令,根據(jù)作業(yè)指令自動(dòng)尋找目標(biāo)箱,并自動(dòng)將目標(biāo)箱吊運(yùn)至集卡上,集卡按規(guī)定路線駛出堆場(chǎng),完成本次集卡提箱作業(yè)任務(wù),起重機(jī)執(zhí)行下一作業(yè)指令。

(2)集卡送箱作業(yè)功能。該功能把集裝箱從集卡卸到堆場(chǎng)(含重箱和空箱)。操作人員編輯集卡送箱作業(yè)任務(wù),智能化裝卸作業(yè)系統(tǒng)讀取數(shù)據(jù)信息庫集卡的位置信息及目標(biāo)箱將要堆放的位置信息,自動(dòng)生成作業(yè)計(jì)劃,發(fā)出作業(yè)指令,起重機(jī)通過自動(dòng)化遠(yuǎn)程智能控制系統(tǒng)接收指令,根據(jù)作業(yè)指令自動(dòng)到達(dá)集卡位置,并進(jìn)行掃描精確定位,自動(dòng)將集裝箱吊運(yùn)至堆場(chǎng)目標(biāo)箱位,集卡按規(guī)定路線駛出堆場(chǎng),完成本次集卡送作業(yè)任務(wù),起重機(jī)執(zhí)行下一作業(yè)指令。

(3)場(chǎng)內(nèi)移箱作業(yè)功能。該功能把集裝箱從堆場(chǎng)中某一箱位吊運(yùn)到另一箱位。根據(jù)堆場(chǎng)需要,對(duì)集裝箱位置進(jìn)行調(diào)整時(shí),操作人員編輯移箱作業(yè)任務(wù),智能化裝卸作業(yè)系統(tǒng)讀取數(shù)據(jù)信息庫目標(biāo)箱的位置信息及目標(biāo)箱將要移放的位置信息,自動(dòng)生成作業(yè)計(jì)劃,發(fā)出作業(yè)指令,起重機(jī)通過自動(dòng)化遠(yuǎn)程智能控制系統(tǒng)接收指令,根據(jù)作業(yè)指令自動(dòng)到達(dá)目標(biāo)箱位置,自動(dòng)將集裝箱吊運(yùn)至堆場(chǎng)目標(biāo)箱位,同時(shí)將集裝箱的新位置數(shù)據(jù)傳回智能化裝卸作業(yè)系統(tǒng)數(shù)據(jù)信息庫,完成本次移箱作業(yè)任務(wù),起重機(jī)執(zhí)行下一作業(yè)指令。

(4)裝車作業(yè)功能。該功能把發(fā)送集裝箱從堆場(chǎng)吊運(yùn)到列車車輛上;列車車輛進(jìn)入堆場(chǎng)時(shí),鐵路車廂位置檢測(cè)系統(tǒng)采集每個(gè)車輛的定位信息傳回智能化裝卸作業(yè)系統(tǒng)在數(shù)據(jù)信息庫。當(dāng)裝車作業(yè)時(shí),操作人員編輯裝車作業(yè)任務(wù),智能化裝卸作業(yè)系統(tǒng)讀取數(shù)據(jù)信息庫目標(biāo)箱位置信息及將要裝目標(biāo)箱車輛的位置信息,自動(dòng)生成作業(yè)計(jì)劃,發(fā)出作業(yè)指令,起重機(jī)通過自動(dòng)化遠(yuǎn)程智能控制系統(tǒng)接收指令,根據(jù)作業(yè)指令自動(dòng)到達(dá)目標(biāo)箱位置,自動(dòng)將集裝箱吊運(yùn)至目標(biāo)車輛上,完成本次裝車作業(yè)任務(wù),起重機(jī)執(zhí)行下一作業(yè)指令。

(5)卸車作業(yè)功能。該功能把到達(dá)集裝箱從列車車輛上卸到堆場(chǎng)或掏箱區(qū)。列車車輛進(jìn)入堆場(chǎng)時(shí),鐵路車廂位置檢測(cè)系統(tǒng)采集每個(gè)車輛的定位信息傳回智能化裝卸作業(yè)系統(tǒng)的數(shù)據(jù)信息庫,當(dāng)卸車作業(yè)時(shí),操作人員編輯卸車作業(yè)任務(wù),智能化裝卸作業(yè)系統(tǒng)讀取數(shù)據(jù)信息庫目標(biāo)車輛位置信息及將要堆放集裝箱的位置信息,自動(dòng)生成作業(yè)計(jì)劃,發(fā)出作業(yè)指令,起重機(jī)通過自動(dòng)化遠(yuǎn)程智能控制系統(tǒng)接收指令,根據(jù)作業(yè)指令自動(dòng)到達(dá)目標(biāo)車輛位置,并進(jìn)行掃描對(duì)集裝箱精確定位,自動(dòng)將集裝箱吊運(yùn)至堆場(chǎng)或掏箱區(qū)目標(biāo)箱位,完成本次卸車作業(yè)任務(wù),起重機(jī)執(zhí)行下一作業(yè)指令。

2.2 自動(dòng)化裝卸控制系統(tǒng)功能

自動(dòng)化裝卸控制系統(tǒng)功能包括集卡識(shí)別及引導(dǎo)、機(jī)構(gòu)定位及校驗(yàn)、安全保障等功能,為實(shí)現(xiàn)裝卸控制自動(dòng)化提供信息支持,同時(shí)為自動(dòng)化裝卸控制提供安全保障。

(1)集卡識(shí)別及引導(dǎo)功能。集卡識(shí)別功能是當(dāng)集卡通過入口時(shí),檢測(cè)裝置識(shí)別其將進(jìn)入的堆場(chǎng)及貝位信息,并將其反饋給遠(yuǎn)控系統(tǒng),判斷該集卡車輛已經(jīng)進(jìn)入相應(yīng)的裝車道,以便激活任務(wù)指令,自動(dòng)運(yùn)行大車和小車到目標(biāo)箱位作業(yè);集卡引導(dǎo)功能是集卡通過進(jìn)閘口時(shí),閘口明確告知其將進(jìn)入的堆場(chǎng)及貝位信息,集卡到達(dá)指定箱貝位后,起重機(jī)激光掃描儀對(duì)準(zhǔn)集裝箱頂面進(jìn)行掃描測(cè)距、計(jì)算和分析,判定集裝箱的位置,并利用發(fā)光二極管顯示屏,提醒司機(jī)調(diào)整到準(zhǔn)確位置。

(2)機(jī)構(gòu)定位及校驗(yàn)功能。定位及校驗(yàn)功能是通過準(zhǔn)確而可靠的定位檢測(cè)方案,對(duì)起重機(jī)的大、小車及起升機(jī)構(gòu)位置準(zhǔn)確定位,是整個(gè)遠(yuǎn)控系統(tǒng)成功的關(guān)鍵。大車定位利用安裝在大車自由輪上的多圈絕對(duì)值編碼器對(duì)大車位置進(jìn)行定位,采用磁釘定位方案對(duì)大車位置進(jìn)行校驗(yàn);小車定位采用激光測(cè)距方式對(duì)小車進(jìn)行定位,選用光電傳感器作為校驗(yàn)檢測(cè)方案;起升定位采用絕對(duì)值編碼器進(jìn)行定位,絕對(duì)值編碼器安裝在起升機(jī)構(gòu)的凸輪限位處,通過計(jì)算轉(zhuǎn)換為起升的高度值,利用激光掃描傳感器測(cè)量吊具相對(duì)于小車平臺(tái)的高度進(jìn)行校驗(yàn)。

(3)安全保障功能。安全是自動(dòng)化作業(yè)的前提和基礎(chǔ),自動(dòng)化裝卸控制系統(tǒng)具備的安全保障功能如下。①起重機(jī)防撞功能。一線有多臺(tái)起重機(jī)時(shí),采用激光測(cè)距方式防止相撞,激光信號(hào)接入起重機(jī)的PLC系統(tǒng),當(dāng)兩機(jī)相距小于設(shè)定值時(shí)自動(dòng)減速停車。②車輛防吊起功能。集卡防吊起采用激光掃描方式進(jìn)行防吊起檢測(cè),當(dāng)起升到500 mm時(shí),起升機(jī)構(gòu)自動(dòng)停車,激光掃描傳感器掃描集裝箱下方的區(qū)間,檢測(cè)是否完全分離;列車防掛鎖功能采用圖像掃描、視頻監(jiān)控、稱重、自動(dòng)旋轉(zhuǎn)等多種方式,防止掛鎖現(xiàn)象發(fā)生[5]。③防搖功能。采用電子防搖系統(tǒng)將集裝箱最大擺動(dòng)幅度控制在±100 mm以內(nèi),并趨于靜止。④防打保齡功能。采用激光掃描技術(shù),融合PLC控制信息,系統(tǒng)實(shí)時(shí)獲取堆場(chǎng)集裝箱堆碼信息以及小車和吊具的位置與運(yùn)動(dòng)狀態(tài),避免吊具或者吊具下集裝箱與場(chǎng)內(nèi)碼放的集裝箱發(fā)生碰撞[6]。

2.3 關(guān)鍵技術(shù)

鐵路集裝箱站場(chǎng)裝卸自動(dòng)化遠(yuǎn)程智能控制系統(tǒng)的關(guān)鍵技術(shù)主要有智能調(diào)度、精確定位、電子防搖、智能識(shí)別、車輛防吊起等技術(shù)[7]。

(1)智能調(diào)度技術(shù)。采用多約束條件下起重機(jī)的任務(wù)分配與智能調(diào)度算法,優(yōu)化翻箱作業(yè)順序、堆場(chǎng)儲(chǔ)存策略和起重機(jī)大、小車的移動(dòng)路徑以提高起重機(jī)作業(yè)效率,并生成最優(yōu)裝卸車作業(yè)計(jì)劃;優(yōu)化起重機(jī)、集卡和列車三者協(xié)同作業(yè)資源,按照堆碼原則、路徑優(yōu)化原則、作業(yè)排隊(duì)原則和設(shè)備使用均衡原則等,合理地調(diào)度集裝箱起重機(jī)進(jìn)行裝卸作業(yè),減少集卡和列車在站場(chǎng)中的等待時(shí)間、裝卸車作業(yè)與集裝箱卡車的提箱、落箱作業(yè)的重疊和不均衡作業(yè)、裝卸設(shè)備空跑等現(xiàn)象,提高場(chǎng)內(nèi)直裝直卸、“門到門”重去重回的比例,以提高整個(gè)站場(chǎng)運(yùn)營效率。

(2)智能防搖技術(shù)。采用電子防搖技術(shù),通過自主控制方式模仿司機(jī)操作時(shí)的“跟鉤”動(dòng)作,通過采集吊重?cái)[角、擺角角速度或角加速度以及小車和大車運(yùn)動(dòng)狀態(tài)信息,反饋控制小車和大車的速度和加速度,主動(dòng)防止吊重的搖擺并盡快衰減吊重的擺幅[8]。

(3)精確定位技術(shù)。鐵路集裝箱站場(chǎng)定位技術(shù)主要是指起重機(jī)位置信息的獲取,即對(duì)起重機(jī)的起升、小車運(yùn)行和大車運(yùn)行機(jī)構(gòu)絕對(duì)值位置信息的檢測(cè)。起升機(jī)構(gòu)采用編碼器檢測(cè)技術(shù)進(jìn)行定位;小車運(yùn)行機(jī)構(gòu)采用激光測(cè)距技術(shù)進(jìn)行定位,采用光電傳感器檢測(cè)作為定位校驗(yàn);大車運(yùn)行機(jī)構(gòu)采用絕對(duì)值編碼器進(jìn)行定位檢測(cè),加裝磁釘作為定位校驗(yàn)。

(4)智能識(shí)別技術(shù)。鐵路集裝箱站場(chǎng)識(shí)別技術(shù)主要是指堆場(chǎng)集裝箱、集卡及其上集裝箱、鐵路車輛及其上集裝箱的位置信息獲取。堆場(chǎng)集裝箱通過場(chǎng)地劃區(qū)確定位置,每個(gè)集裝箱的位置信息由遠(yuǎn)控系統(tǒng)實(shí)時(shí)反饋并更新,同時(shí)對(duì)箱號(hào)進(jìn)行機(jī)器視覺智能識(shí)別;集卡通過激光掃描儀進(jìn)行測(cè)距,并通過顯示屏引導(dǎo)司機(jī)停位;列車車輛通過進(jìn)站道口攝像機(jī)和地面識(shí)別設(shè)備進(jìn)行車輛編組和編號(hào)識(shí)別,根據(jù)獲得的車輛信息自動(dòng)計(jì)算出整列列車車輛編組情況,然后通過激光掃描目標(biāo)車輛,利用車輛換長數(shù)據(jù)進(jìn)行計(jì)算確定車輛位置。

(5)車輛防吊起技術(shù)。一是采用基于機(jī)器雙目視覺的集裝箱吊具智能定位控制裝置,用圖像處理系統(tǒng)軟件確保吊具中心與所要吊裝的集裝箱中心高度重合,起吊作業(yè)時(shí)先提升20~50 mm,然后逆時(shí)針旋轉(zhuǎn)一定角度后提升100 mm,判斷分離后再平穩(wěn)起吊;二是通過不斷地實(shí)驗(yàn)操作,模仿學(xué)習(xí)司機(jī)的操作經(jīng)驗(yàn),在控制軟件中形成一套自動(dòng)化裝卸的標(biāo)準(zhǔn)化規(guī)范作業(yè)程序;三是利用重量傳感器將箱貨重量與系統(tǒng)錄入值進(jìn)行比對(duì),智能判斷車輛是否被吊起;四是在車輛高度水平方向(門吊支腿上或裝卸線旁)安設(shè)激光或圖像掃描裝置,智能判斷集裝箱和車輛是否正常分離[9]。

(6)智能控制技術(shù)。鐵路集裝箱站場(chǎng)遠(yuǎn)程控制系統(tǒng)具有采集與處理、控制、監(jiān)督及管理等功能,實(shí)現(xiàn)自動(dòng)控制,遠(yuǎn)程控制系統(tǒng)采用多對(duì)多遠(yuǎn)程控制策略與控制權(quán)切換機(jī)制,遠(yuǎn)程操作臺(tái)可以監(jiān)控并控制任意一臺(tái)起重機(jī),實(shí)現(xiàn)多對(duì)多遠(yuǎn)程控制,同一時(shí)刻一個(gè)操作臺(tái)只能控制一臺(tái)起重機(jī)。

3 結(jié)束語

鐵路集裝箱站場(chǎng)裝卸自動(dòng)化遠(yuǎn)程智能控制系統(tǒng)的建設(shè)實(shí)施,能夠?qū)崿F(xiàn)門式起重機(jī)裝卸作業(yè)的遠(yuǎn)程智能控制自動(dòng)化,是智慧鐵路站場(chǎng)發(fā)展的必要條件,承載著中國鐵路集裝箱站場(chǎng)向自動(dòng)化站場(chǎng)演化的期望[10]。鐵路集裝箱站場(chǎng)裝卸自動(dòng)化遠(yuǎn)程智能控制系統(tǒng)的應(yīng)用,有助于提高鐵路站場(chǎng)自動(dòng)化、作業(yè)效率及安全管理水平,減輕作業(yè)人員勞動(dòng)強(qiáng)度,緩解人力不足,降低作業(yè)成本,提升安全保障。隨著科學(xué)技術(shù)高速發(fā)展,集裝箱站場(chǎng)裝卸自動(dòng)化遠(yuǎn)程智能控制系統(tǒng)將結(jié)合實(shí)際需求,不斷完善、成熟,推動(dòng)裝卸自動(dòng)化作業(yè)方式發(fā)展成為鐵路常態(tài)化裝卸作業(yè)方式。