不同碳源對餐廚廢水短程硝化反硝化處理效果的影響

金濤 劉和林 俞華勇 劉波 吳凌濤

摘 要:采用硝化反硝化處理機制處理餐廚廢水,會存在碳源不足問題,且總氮去除率比較低。此次研究,比較不同碳源與處理效果的影響關系,深入分析餐廚廢水的脫氮方式。通過研究結果可知,不同碳源對系統各單元的運行效果基本一致,廢水化學需氧量、總氮與氮氫物質的濃度下降。

關鍵詞:市政給排水;施工技術;質量控制

中圖分類號:X799.3 文獻標識碼:A

生物脫氮過程涉及到氨化、硝化、反硝化過程。由于污水排放標準持續提升,對氮去除率的要求不斷嚴格,開始出現較多新型脫氮技術工藝,該類技術在占地面積、碳源和能源等方面具備顯著優勢。短程硝化反硝化可以將硝化過程停留在亞硝化階段,避免氮氫離子氧化[1]。在缺氧環境中,氮氫離子屬于電子受體,被部分有機物質利用后,會產生氧化反應,以此實現短程生物脫氨效果。該過程的電子供體一般源于廢水的可溶性物質中[2]。在生物脫氮處理期間,可溶性物質比較少,極易造成電子供體不足,影響反硝化過程。如果污水處理對反硝化速率的需求度高,則必須應用碳源處理[3]。

1 試驗操作步驟

1.1 餐廚廢水水質

此次試驗所應用的水源,為湖州長興金耀資源再生利用有限公司經過厭氧發酵的廢水。廢水的化學需氧量密度為738~1854,氮氫離子密度為644~1387mg/L,pH值為7.7~8.3,氨氮密度為12~82mg/L,二氧化氮密度小于5mg/L,總氮密度在655~1406mg/L。

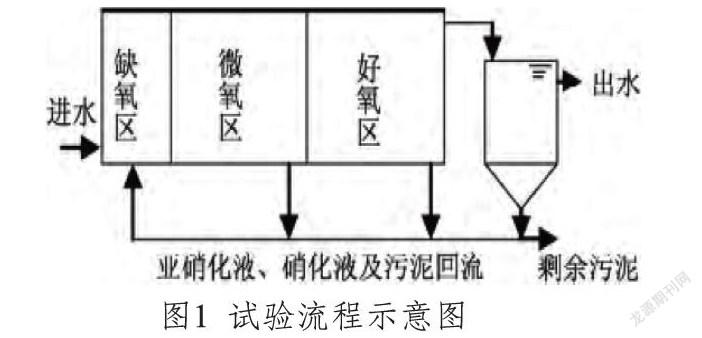

1.2 試驗裝置和工藝流程

該餐廚垃圾處理廠內的試驗裝置,工藝流程如圖1所示。試驗裝置組成包括污泥沉淀池、試驗反應器。其中,試驗反應器材質為不銹鋼,長、寬分別為100cm、40cm,水深度為50cm,裝置容積為200L,共劃分為好氧區、微氧區、缺氧區,污泥沉淀池材質為不銹鋼板,內容積為40L。缺氧區使用攪拌器攪拌處理,好氧區和微氧區應用蠕動泵控制,通過溫控裝置將反應溫度控制在30℃。此次工藝應用前置反硝化處理,廢水可以進入到缺氧段,混合回流污泥、硝化液和亞硝化液,確保碳源的應用效率,以此去除總氮。微氧區的低環境監測氧參數環境,可以加強硝化菌活性,以確保亞硝化菌可以通過氨氮產生亞硝化反應。

1.3 外加碳源

對不同碳源與硝化反硝化處理效果的影響關系進行比較,采用生物柴油生產廢水、餐廚廢水原水、工業甲醇作為外加碳源。甲醇作為反應催化劑,反應完成后進行脫甲醇、甘油分離與水洗處理,該處理過程會產生廢水,且廢水堿性比較高,化學需氧量高,降解難度小。

1.4 試驗方法

待運行穩定后,系統二氧化氮累積率大于90%,將碳源(4000mg/L)投入到進水中,可以獲得最佳脫氮效果[4]。所以,在投加原水量和生產廢水量時,應當將4000mg/L作為劑量標準,設置不同運行工況。

1.5 測定項目和方法

通過重鉻酸鉀法檢測化學需氧量,應用納氏試劑光度法檢測氨氮離子,選擇紫外分光光度法測定硝態氮。使用N-乙二胺光度法檢測亞硝態氮,使用過硫酸鉀氧化光度法檢測總氮。

2 結果與討論

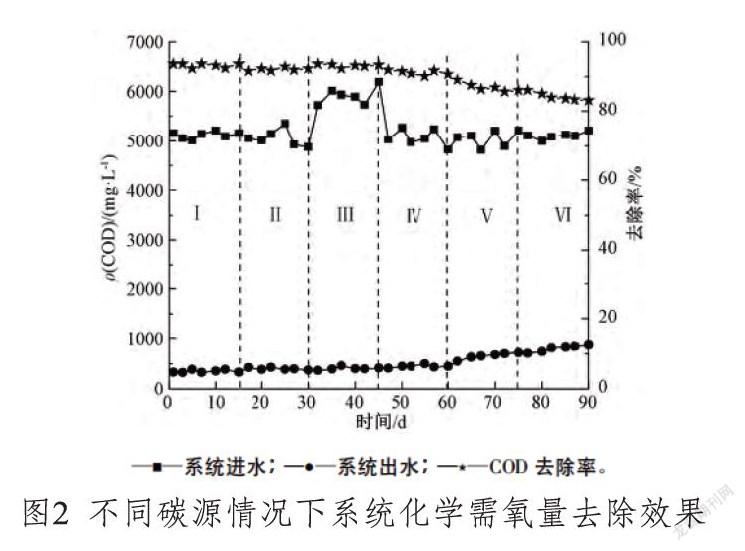

2.1 不同碳源條件下的化學需氧量去除度

待系統運行穩定時,每相隔15d,改變外加碳源種類和添加量,系統化學需氧量去除效果如圖2所示。反應器進水的化學需氧量為4702mg/L~6085mg/L,平均值為5394mg/L;出水化學需氧量為312mg/L~865mg/L,平均值為589mg/L。整個試驗過程的化學需氧量去除率為90.11%。通過分析工況1和工況2可知:外加碳源為生物柴油和甲醇時,系統出水的化學血樣量在350mg/L,去除率為92%。主要是由于生物柴油生產廢水的化學需氧量由甲醇提供,反硝化菌可以利用有機物。工況3將碳源5000mg/L投加到進水中,然而出水化學需氧量濃度變化幅度比較小,多是由于反硝化菌和異養菌應用化學需氧量。

在工況4、5、6階段,外加碳源為廢水原水,出水化學需氧量持續增加,高達865g/L,系統對化學需氧量的去除率也低于85%。主要是由于原水中,化學需氧量存在富里酸類、腐殖酸類物質,無法被異養菌和反硝化菌所應用。通過對以上三個階段比較可知,原水經過水解酸化時間越長,越可以降解大分子有機物,因此被異養菌和反硝化菌的利用度比較高。水解酸化時間持續減少,出水化學需氧量越高,系統化學需氧量的去除率會呈現出下降趨勢。

2.2 不同碳源條件下的氨氮去除率

氨氮去除率示意圖如圖3所示,通過分析可知,進水氨氮的密度為788~1213mg/L,平均值為1001mg/L。然而出水的氨氮密度為10mg/L,系統對氨氮的去除率超過96%。由于系統好氧單元可以徹底去除氨氮,因此在前三個處理環節中,進水氨氮的密度在900mg/L,出水氨氮去除率超過98%。后三個處理環節的氨氮存在波動,但是低于20mg/L,主要是廢水原水存在有機氮所致。廢水原水中的化學需氧量降解難度大,會使系統內氨氧化菌無法及時氧化氨氮,從而導致氨氮濃度上升[5]。

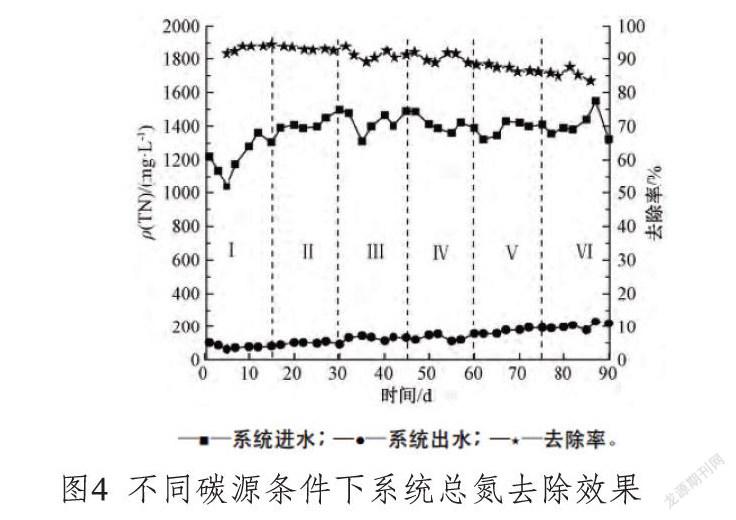

2.3 不同碳源情況下的總氮去除效果

在不同運行工況下,系統對總氮的去除效果如圖4所示。由圖4可知,進水總氮密度為1028~1437mg/L,平均為1233mg/L。通過分析工況1和工況2可知,出水總氮無明顯變化,總氮平均去除率在92.14%。由于生產廢水、甲醇的化學需氧量容易被反硝化菌所應用,因此具備良好的生物脫氮效果。比較分析工況2和工況3可知,在工況3條件下,出水總氮存在上升趨勢,但總氮去除率降低。說明,即使增加柴油生產廢水的添加量,也無法提升脫氮效果。柴油生產廢水中存在含氮化合物,當添加量比較大時,將會加劇系統運行負擔[6]。當水解酸化時間比較短時,則會增加出水總氮的濃度。廢水原水大分子物質不能全部轉化為小分子物質,系統中反硝化菌無可用有機物,因此會增加出水中的總氮濃度。

3 結語

將廢水原水、柴油生產廢水和甲醇作為外加碳源時,不會影響洗出水的化學需氧量。洗出水的化學需氧量密度在350ml/L左右,平均去除率為92.1%。減少原水水解酸化時間,出水化學需氧量持續增加,去除率顯著降低。不同外加碳源不會影響氨氮的去除效果,且出水氨氮濃度小于20mg/L,平均去除率在97.11%。將廢水原水和柴油生產廢水作為外加碳源時,會增加出水氨氮濃度,還會提升生產廢水的添加量,化學需氧量不存在顯著變化,然而出水總氮去除率下降、縮短水解酸化時間,也會導致出水總氮持續增加,去除率顯著降低。

參考文獻

[1] 鄔振江,顏成,楊德坤,等.大型餐廚垃圾處理廠沼液處理工藝的運行效果分析[J].南京農業大學學報,2019,43(03):485-491.

[2] 姜忠磊,左新星,汪洋,等.餐廚與垃圾焚燒一體化協同設計工藝研究及現場應用分析[J].中國新技術新產品,2019,28(03):119-123.

[3] 劉軍,張迪,孫少龍,等.餐廚垃圾廢水的預處理及UASB厭氧消化小試研究[J].環境衛生工程,2019,27(06):76-79.

[4] 寧紅艷.餐廚、地溝油垃圾處理與生活垃圾焚燒發電處理的一種新型結合模式[J].綠色科技,2019,16(22):138-140.

[5] 曾俏俏,吳娟娟,鄭文彥.珠三角地區餐廚廢棄物資源化利用工程主要環境影響及治理措施[J].環境保護與循環經濟,2019,39(06):11-14,46.

[6] 劉亦陶,魏佳,李軍.廢棄生物質水熱炭化技術及其產物在廢水處理中的應用進展[J].化學與生物工程,2019,36(01):1-10.