X70鋼管自保護藥芯焊絲全位置自動焊接接頭組織與力學(xué)性能研究

黃龍鵬

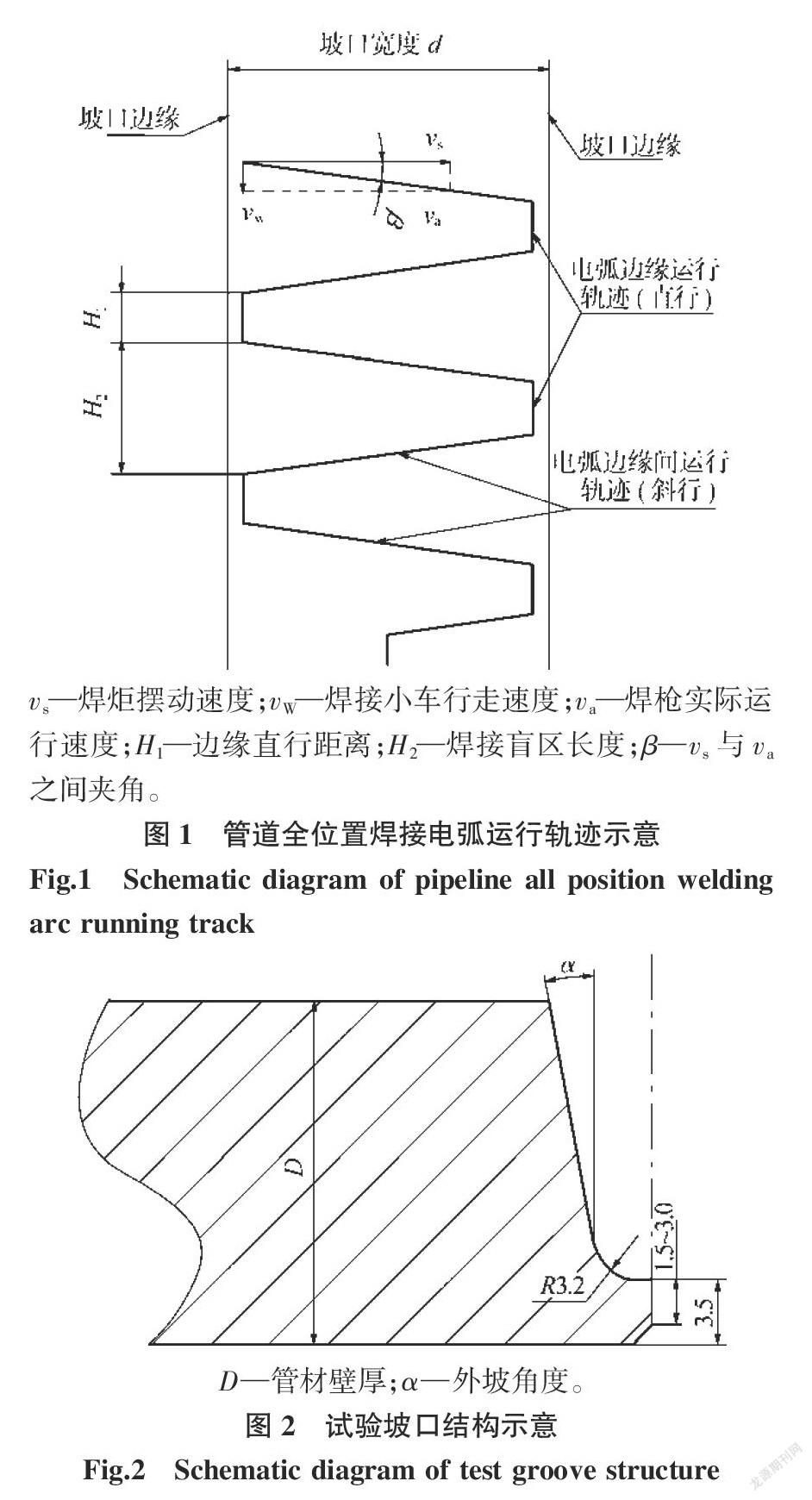

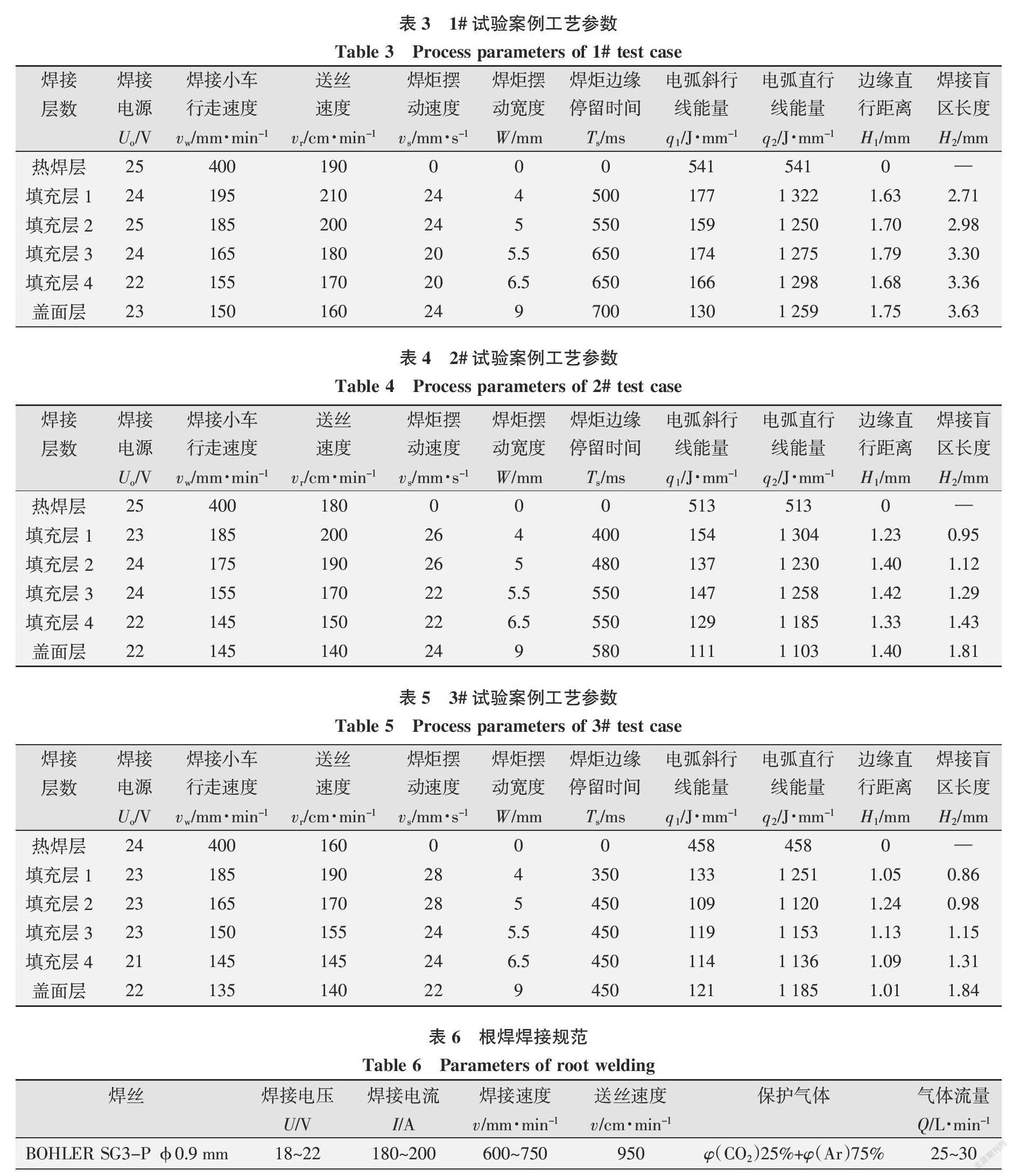

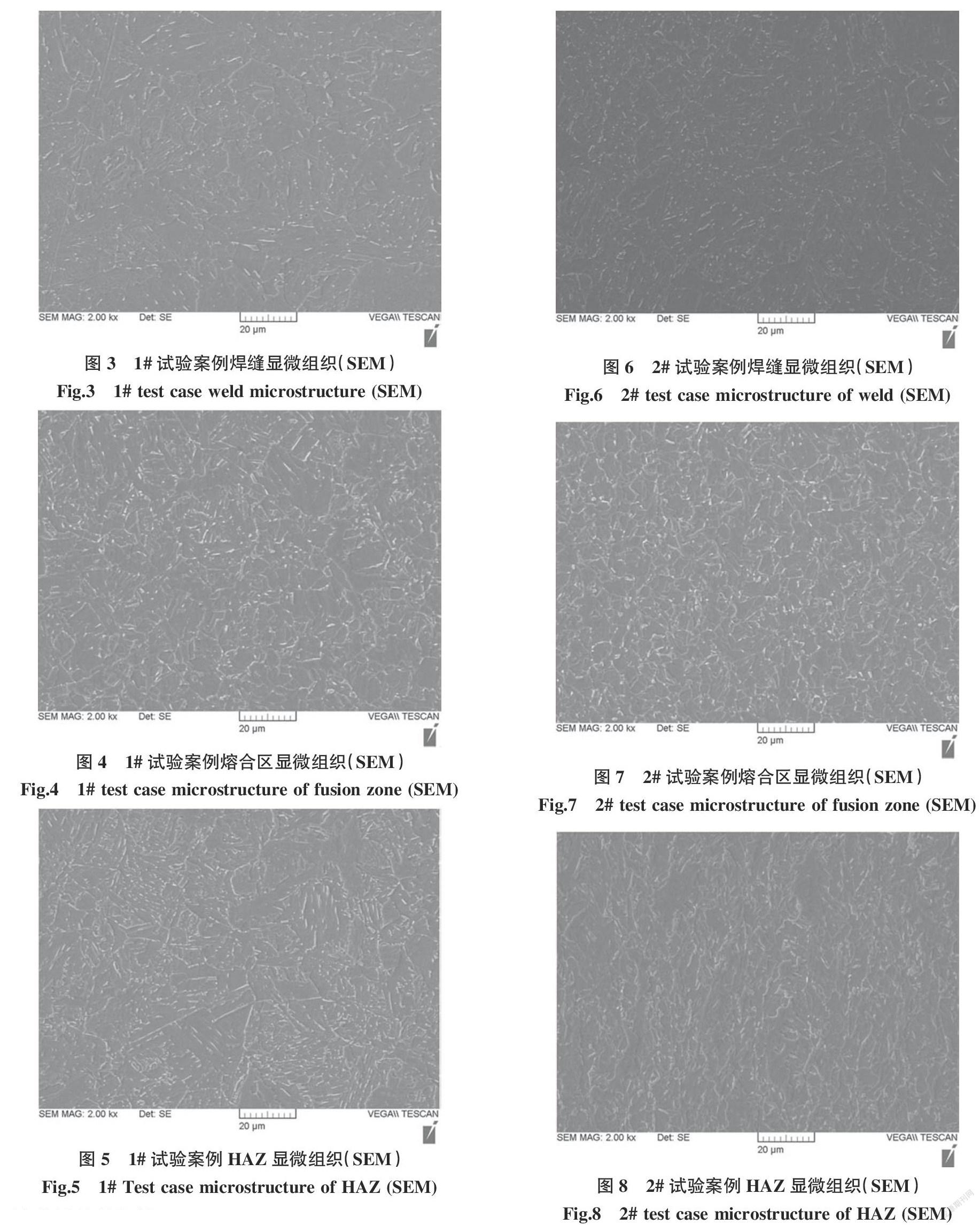

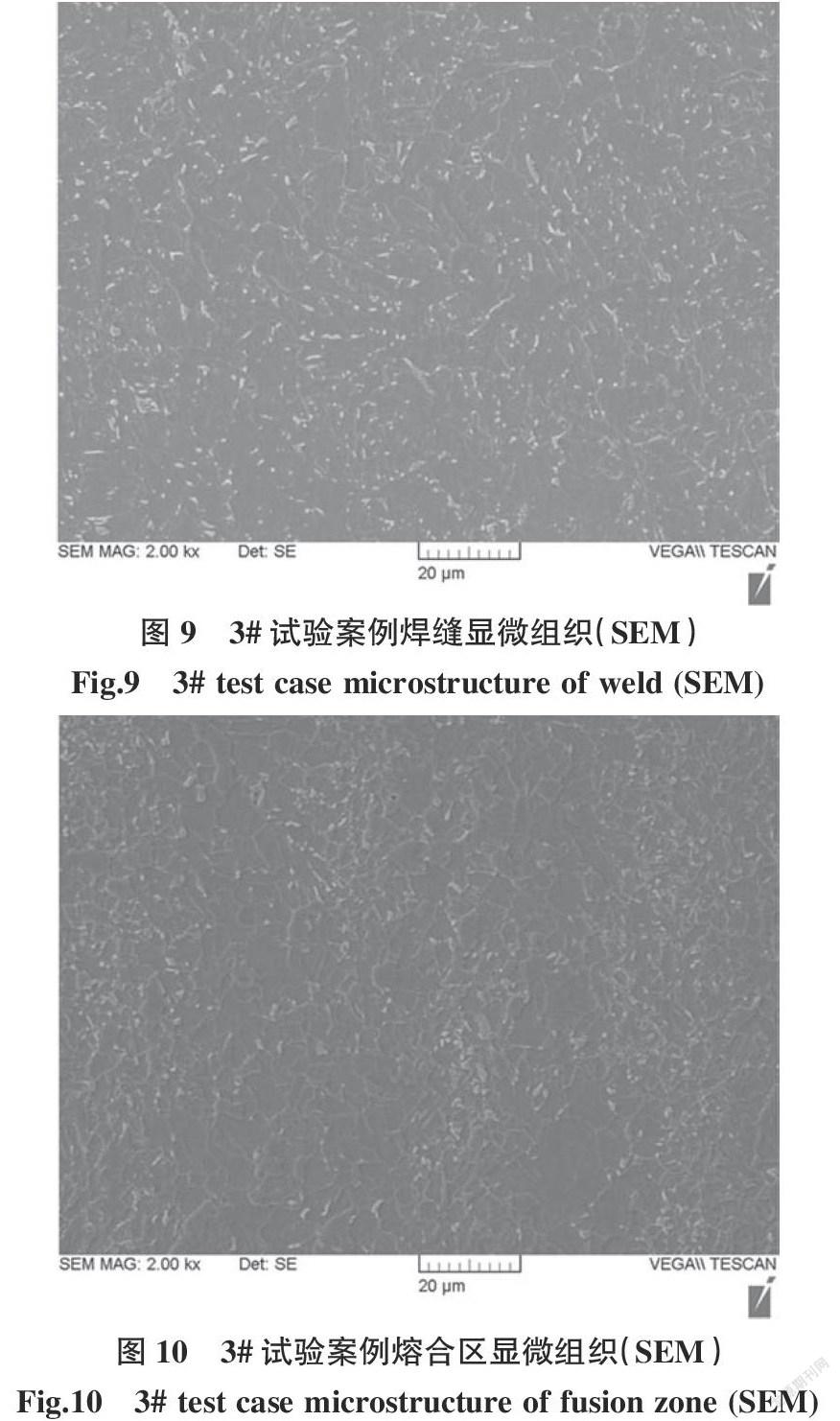

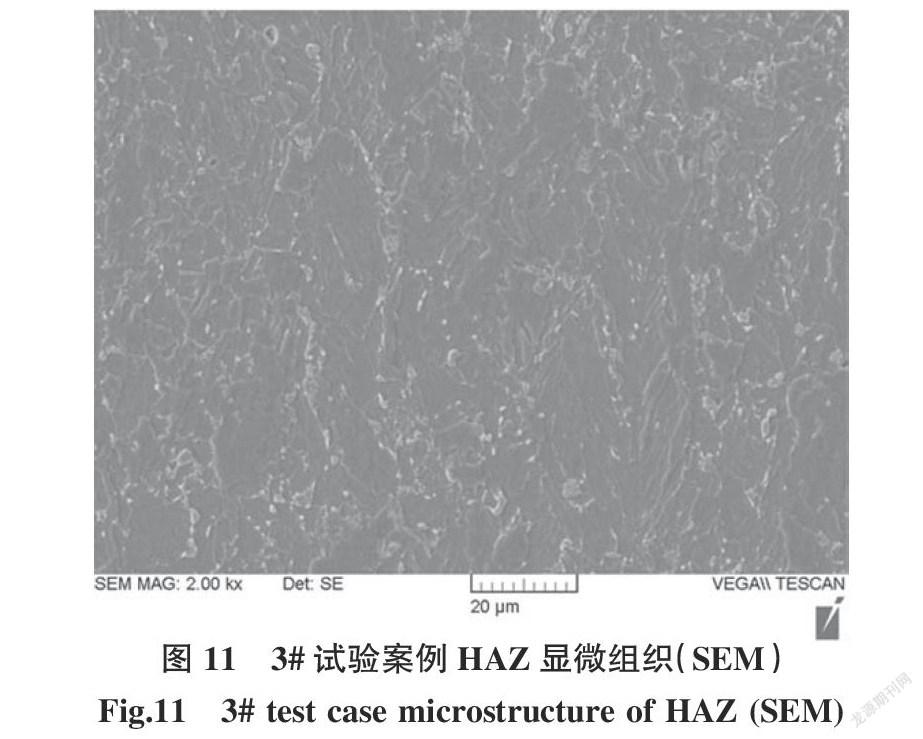

摘要:針對X70 φ1 016 mm×17.5 mm鋼管,進行自保護藥芯焊絲自動下向填充蓋面焊焊接工藝研究。分析焊接過程中電弧的運行軌跡,根據(jù)線能量q1、q2,電弧邊緣直行距離H1和焊接盲區(qū)長度H2四個參量值的大小設(shè)置焊接工藝參數(shù),制定三種試驗方案;評定焊接工藝,采用SEM分析焊接接頭各區(qū)域的顯微組織;通過拉伸、三面刻槽錘斷、側(cè)彎試驗、低溫沖擊試驗等一系列力學(xué)性能試驗,分析焊接接頭的力學(xué)性能。結(jié)果表明,通過調(diào)整線能量q、電弧邊緣直行距離H1和焊接盲區(qū)長度H2,能較好地控制焊縫成形;2#試驗案例所設(shè)置的工藝參數(shù)匹配較為合理,適應(yīng)于該套長輸管道自動焊裝置,在此套工藝參數(shù)組的基礎(chǔ)上加以優(yōu)化,可獲取更優(yōu)的多套工藝參數(shù)匹配,提高系統(tǒng)和裝備的廣泛性和適應(yīng)性。

關(guān)鍵詞:X70管線鋼;自保護藥芯焊絲;全位置自動焊;接頭組織;力學(xué)性能

中圖分類號:TG457.11文獻標(biāo)志碼:A文章編號:1001-2303(2020)05-0001-09

DOI:10.7512/j.issn.1001-2303.2020.05.01

0 前言

隨著國民經(jīng)濟的發(fā)展,我國對石油和天然氣的需求急劇增加,輸送石油和天然氣的管道工程遍布全國,管道運輸已經(jīng)成為繼鐵路、公路、航空和水運之后的第五大運輸業(yè)。在長輸管道焊接中,自保護藥芯焊絲半自動焊方法因操作簡單、易掌握獲得廣泛的應(yīng)用,將中國的管道建設(shè)推上了新的臺階[1-6]。在焊接技術(shù)自動化占主導(dǎo)地位的今天,實現(xiàn)自保護藥芯焊絲的全位置自動焊接已成為管道工程建設(shè)關(guān)注的重點之一。該技術(shù)不僅能降低焊工的勞動強度,改善作業(yè)環(huán)境,還能減少焊接接頭,進一步提高焊縫質(zhì)量。……