低碳鋼油管銅釬焊接頭疲勞斷裂分析

孔德群 楊利 周建 周曉煒 王志勇

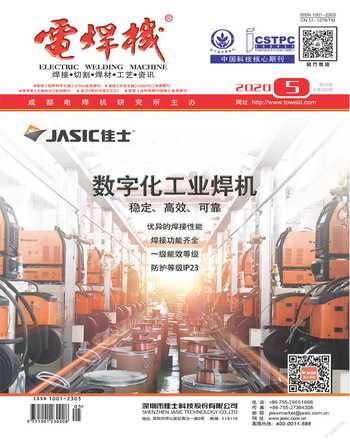

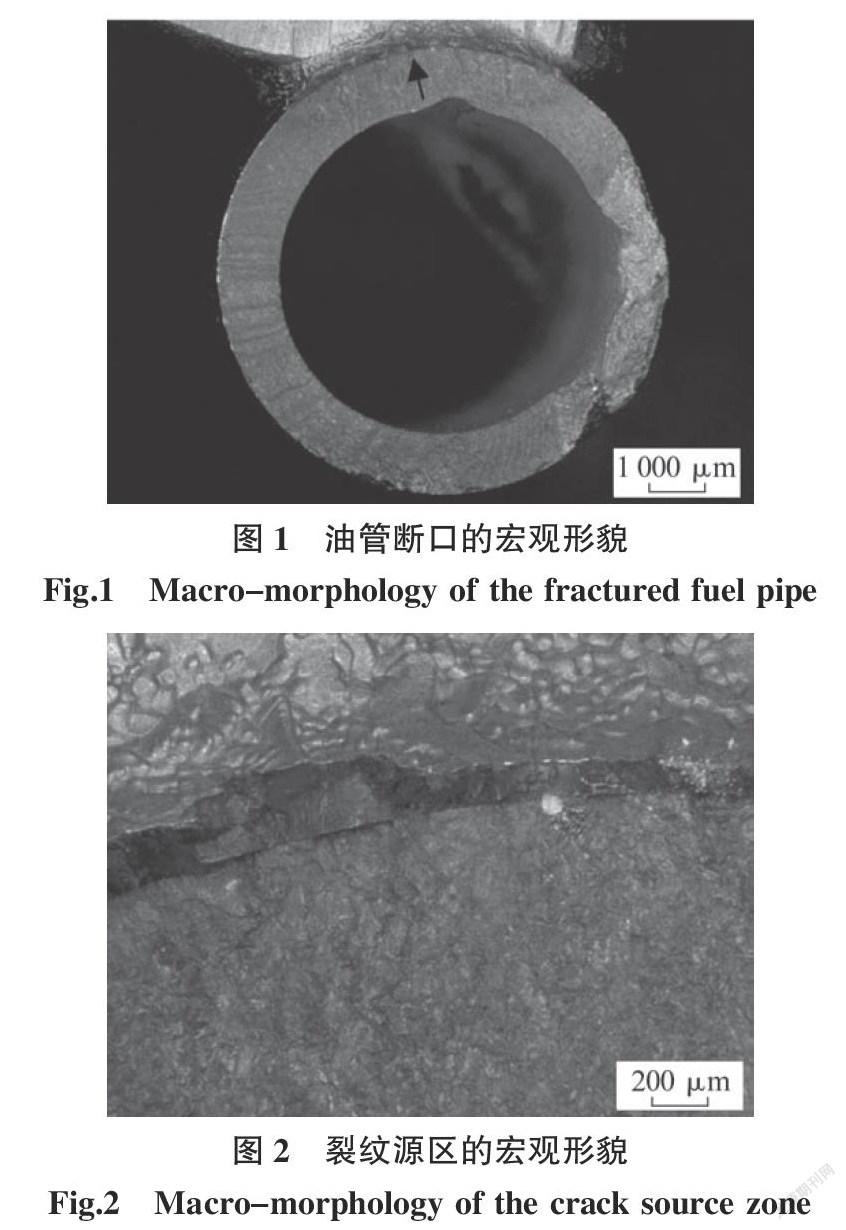

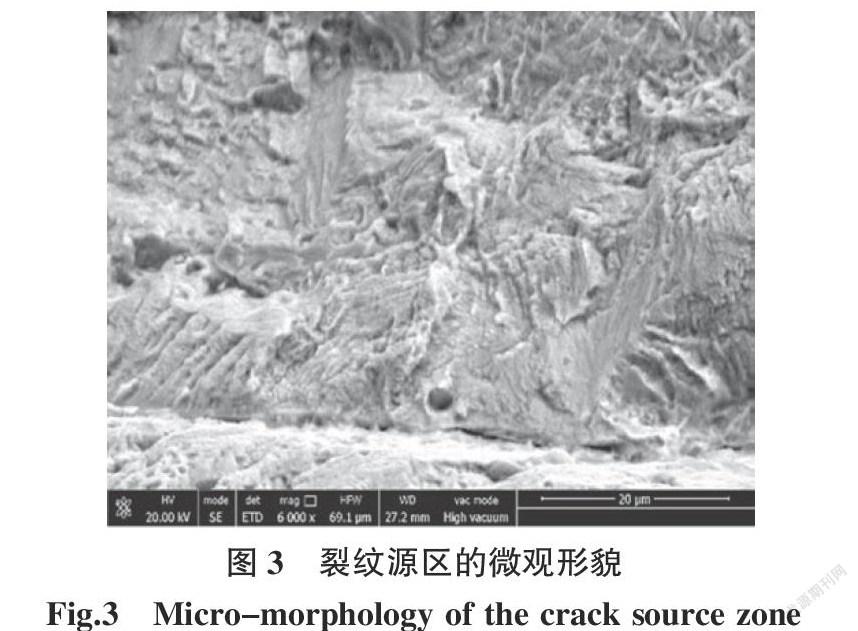

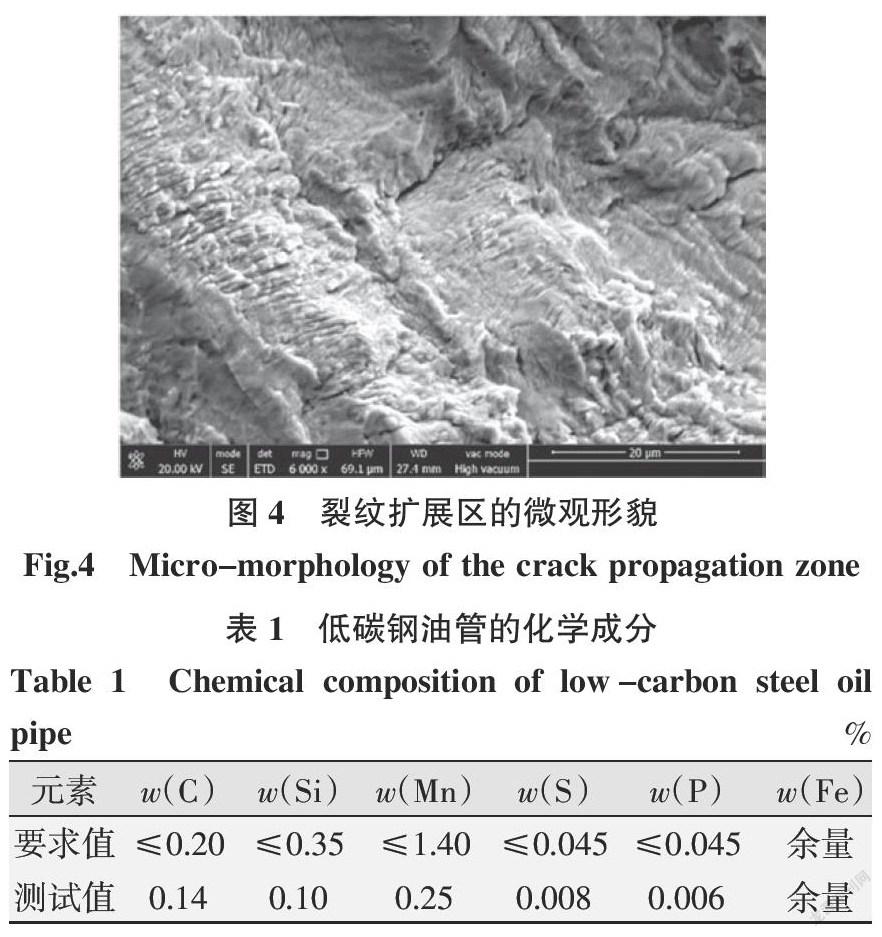

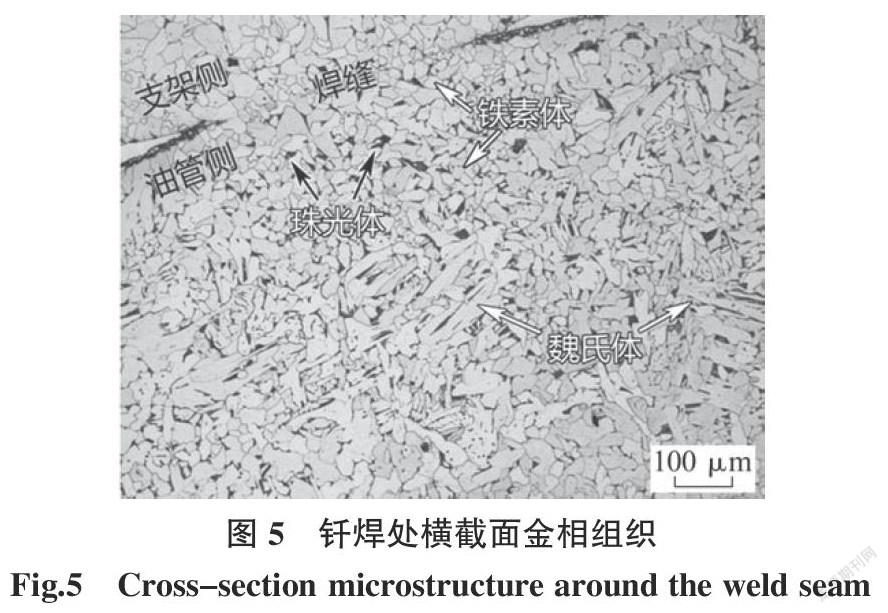

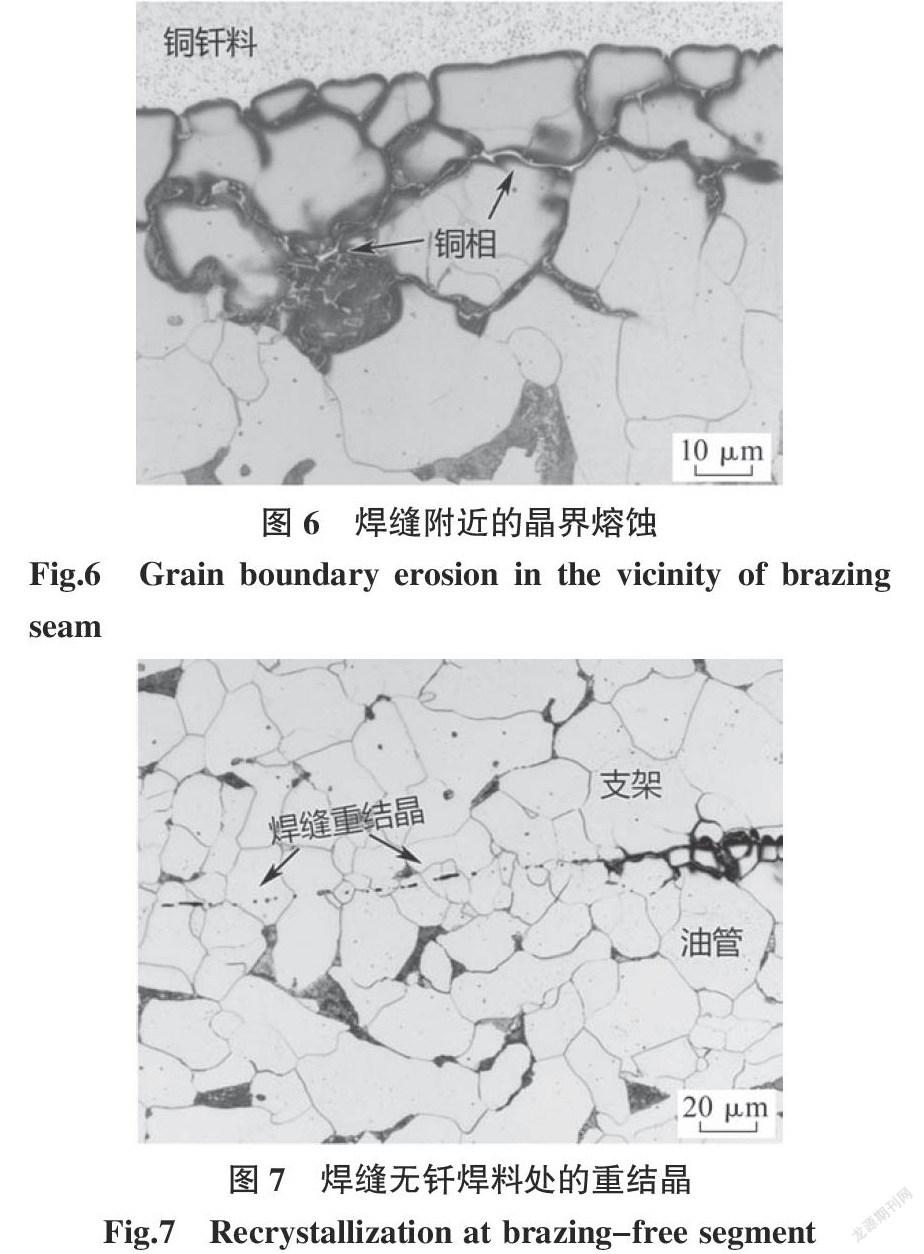

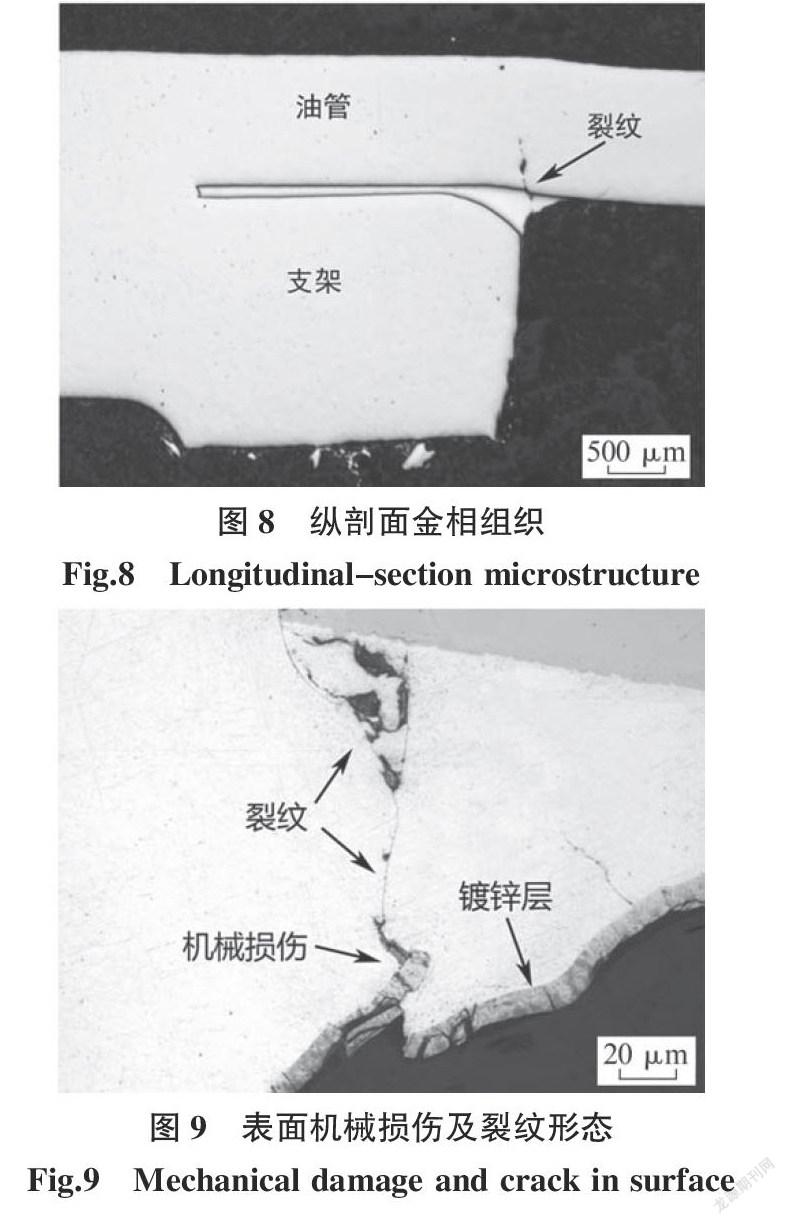

摘要:從斷口分析、金相檢驗(yàn)、化學(xué)分析等方面分析低碳鋼油管斷裂性質(zhì)及其產(chǎn)生原因。油管與支架通過銅釬焊的方式連接在一起,由于釬焊溫度控制不良,連接處的油管表面發(fā)生銅原子沿低碳鋼晶界的偏聚與擴(kuò)散,降低了其塑性與強(qiáng)度;另一方面,焊后冷速控制不良,導(dǎo)致焊縫附近的油管內(nèi)部產(chǎn)生魏氏體鐵素體。平臺(tái)試驗(yàn)中油管釬焊區(qū)域承受較大的循環(huán)應(yīng)力,焊縫外表面機(jī)械損傷處由于應(yīng)力集中效應(yīng),在局部高應(yīng)力作用下產(chǎn)生疲勞裂紋源,裂紋向油管擴(kuò)展并導(dǎo)致服役早期開裂失效。

關(guān)鍵詞:汽車發(fā)動(dòng)機(jī);油管;焊后冷卻速度;銅釬焊;應(yīng)力集中;疲勞斷裂

中圖分類號(hào):TG454文獻(xiàn)標(biāo)志碼:A文章編號(hào):1001-2303(2020)05-0037-04

DOI:10.7512/j.issn.1001-2303.2020.05.07

0 前言

焊接是現(xiàn)代汽車制造業(yè)中廣泛應(yīng)用的一種連接方法[1-2]。釬焊是指采用熔點(diǎn)比母材低的金屬作為釬料,利用加熱熔化的液態(tài)釬料與固態(tài)母材界面產(chǎn)生溶解、擴(kuò)散或形成金屬間化合物的相互作用,冷卻凝固形成牢固的接頭,從而將母材連接在一起的焊接方式[3]。它具有生產(chǎn)量大、高速低耗、焊接變形小、易操作的特點(diǎn),適合汽車零部件的連接[4-6],如全景天窗[7]、行李箱[8]、車身骨架[9]等白車身結(jié)構(gòu)件及薄板覆蓋件[1,4,6,10],以及熱交換器[11]等。在實(shí)際生產(chǎn)中,焊接參數(shù)的細(xì)微變化都可能影響釬焊的焊接質(zhì)量[12-13],所以要重視焊接質(zhì)量的優(yōu)化與控制。

汽車發(fā)動(dòng)機(jī)油管開裂的原因多種多樣,其原材料加工、生產(chǎn)制造、產(chǎn)品裝配、服役使用中的任何一個(gè)環(huán)節(jié)質(zhì)量控制不當(dāng),都可能會(huì)造成其開裂失效,例如內(nèi)表面與外表面缺陷[14]、支架倒角處的應(yīng)力集中[15]、高周疲勞開裂引起穿孔[16]等。……