超厚爆炸復(fù)合板覆層裂紋分析

韓玉改 劉寶劍 孫靖東 李二興

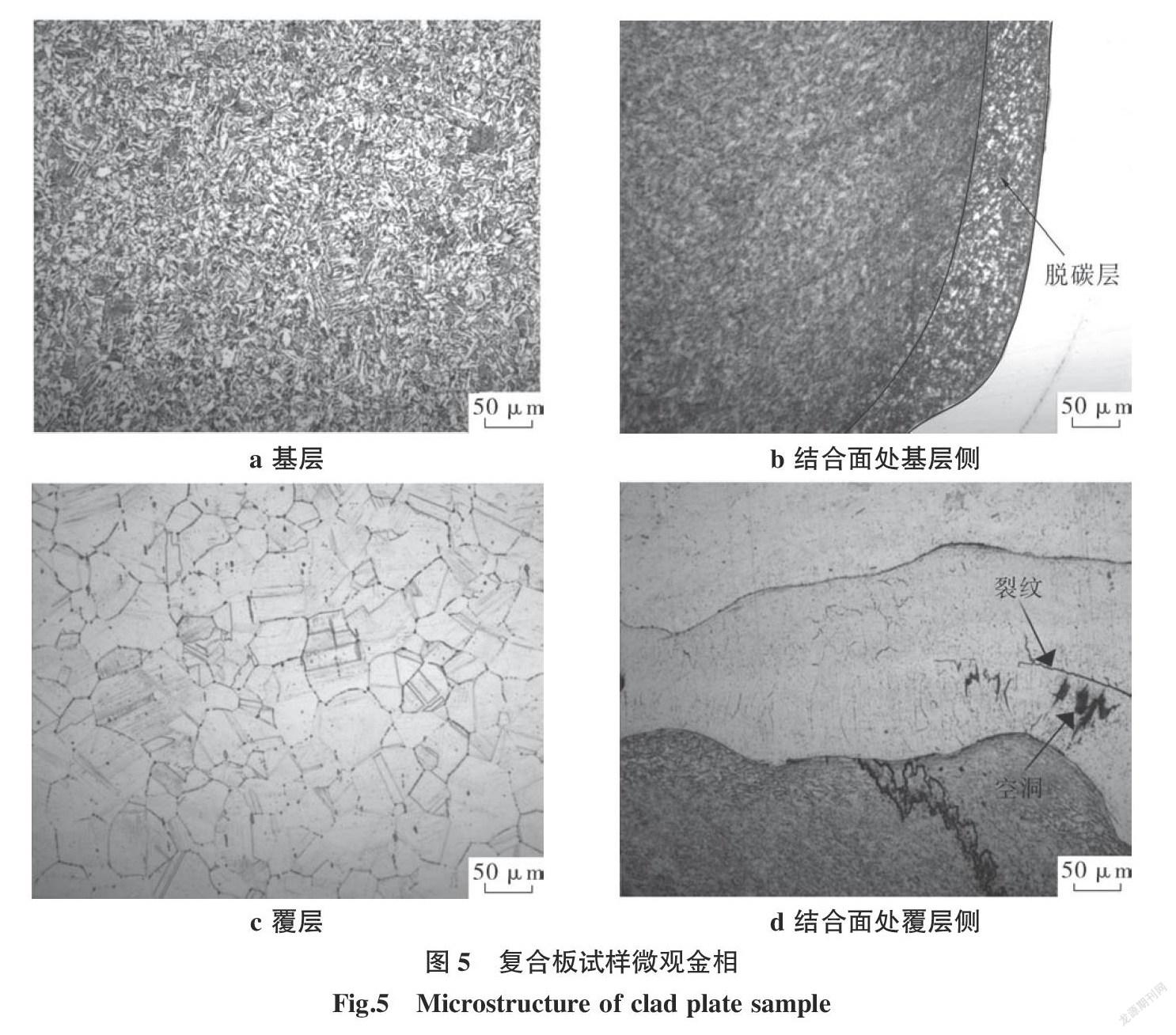

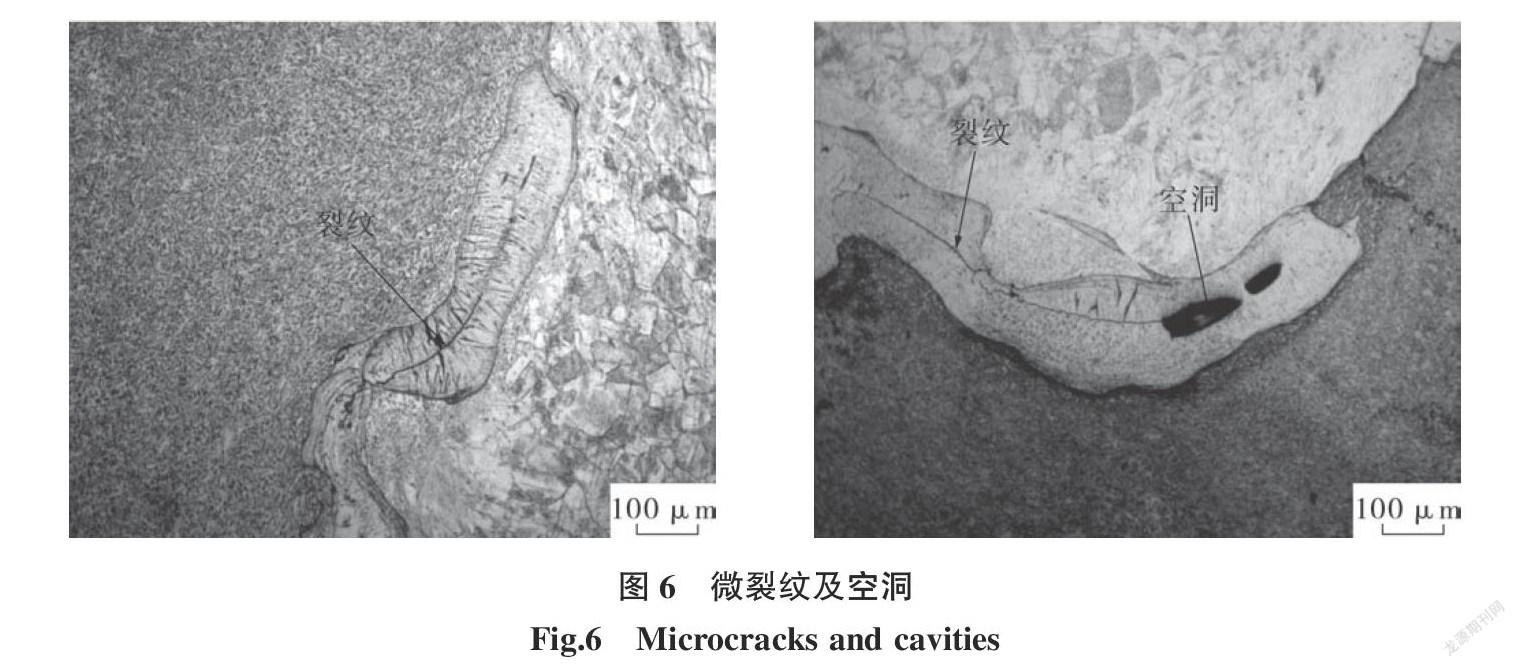

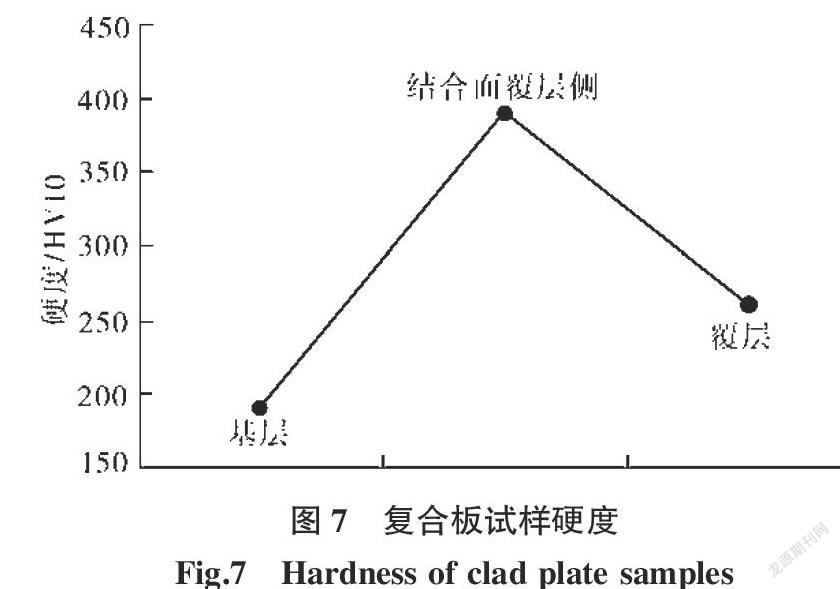

摘要:針對超厚爆炸復(fù)合板在卷制過程中覆層產(chǎn)生裂紋的情況,通過對復(fù)合板試樣進(jìn)行金相觀察,確定裂紋源產(chǎn)生于復(fù)合板結(jié)合面。通過微觀金相及硬度分析,復(fù)合板覆層產(chǎn)生裂紋的原因主要是復(fù)合板爆炸焊參數(shù)設(shè)計(jì)不佳,其結(jié)合面強(qiáng)度、韌性均較低,并且超厚板材在復(fù)合后的校平過程中校平次數(shù)增多、壓力增大,導(dǎo)致復(fù)合板結(jié)合面覆層側(cè)存在尺寸較大的裂紋、空洞缺陷,且缺陷較為集中,裂紋向多方向擴(kuò)展。另外,復(fù)合板經(jīng)爆炸復(fù)合后熱處理參數(shù)設(shè)計(jì)不佳,導(dǎo)致復(fù)合板結(jié)合面覆層硬度值遠(yuǎn)高于基層和覆層處硬度值。

關(guān)鍵詞:超厚復(fù)合板;結(jié)合面;爆炸焊;裂紋;覆層

中圖分類號:TG456文獻(xiàn)標(biāo)志碼:B文章編號:1001-2303(2020)05-0054-03

DOI:10.7512/j.issn.1001-2303.2020.05.11

0 前言

近年來,隨著石油化工等行業(yè)的發(fā)展,壓力容器呈現(xiàn)大型化發(fā)展趨勢,伴隨著各類大型復(fù)合板壓力容器的制造,超厚復(fù)合板得到了廣泛應(yīng)用[1-2]。

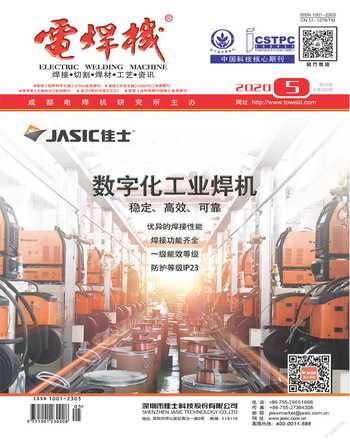

某壓力容器主體材料采用了正火態(tài)復(fù)合板(S30403+SA516Gr70),其規(guī)格為(5+170) mm,在筒體卷制過程中發(fā)現(xiàn)復(fù)合板覆層表面存在大量肉眼可見裂紋,如圖1所示。

1 裂紋分析

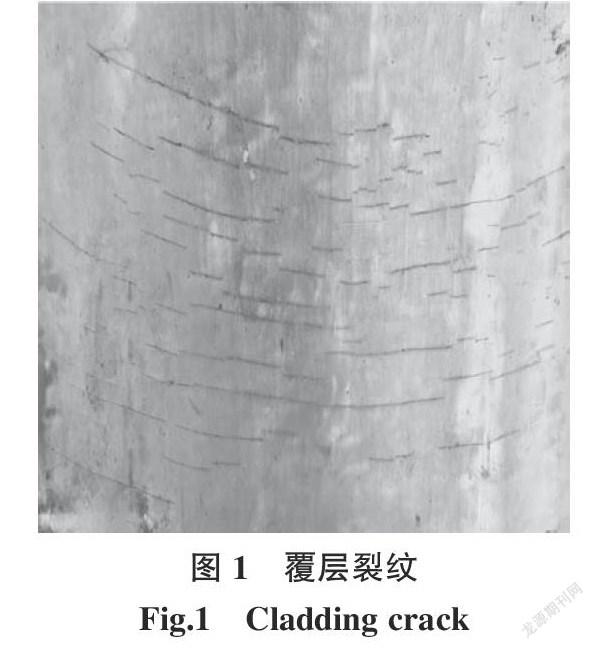

為分析復(fù)合板覆層裂紋產(chǎn)生原因,在裂紋附近切取復(fù)合板試樣,如圖2所示。對復(fù)合板橫截面進(jìn)行宏觀及微觀檢測,以確定裂紋源。

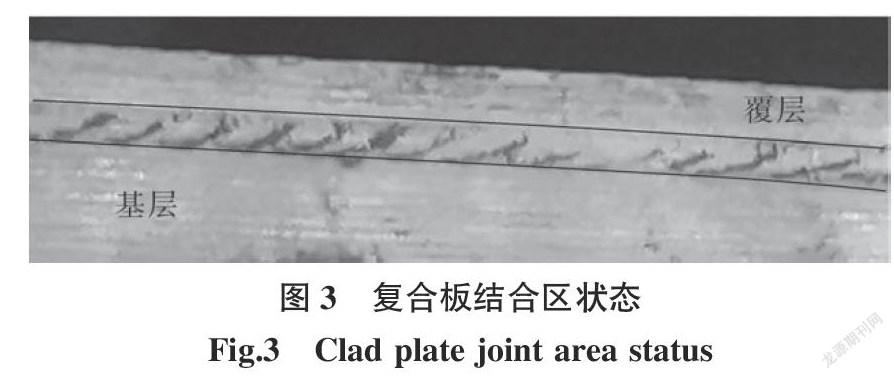

由文獻(xiàn)[3-5]可知,復(fù)合板結(jié)合區(qū)應(yīng)呈正弦波形或規(guī)律鋸齒結(jié)合界面。試樣宏觀檢測如圖3所示,結(jié)合區(qū)波形并非正弦或規(guī)律鋸齒結(jié)合界面,且存在微裂紋,說明在爆炸復(fù)合焊接過程中,實(shí)際碰撞角度、炸藥的爆速、碰撞的基復(fù)板間距等爆炸參數(shù)設(shè)計(jì)存在不足。……