汽車用雙相鋼板焊點組織性能的仿真優化

2020-09-10 07:22:44袁成逸李根朱偉徐文雷陽大云

電焊機

2020年5期

袁成逸 李根 朱偉 徐文雷 陽大云

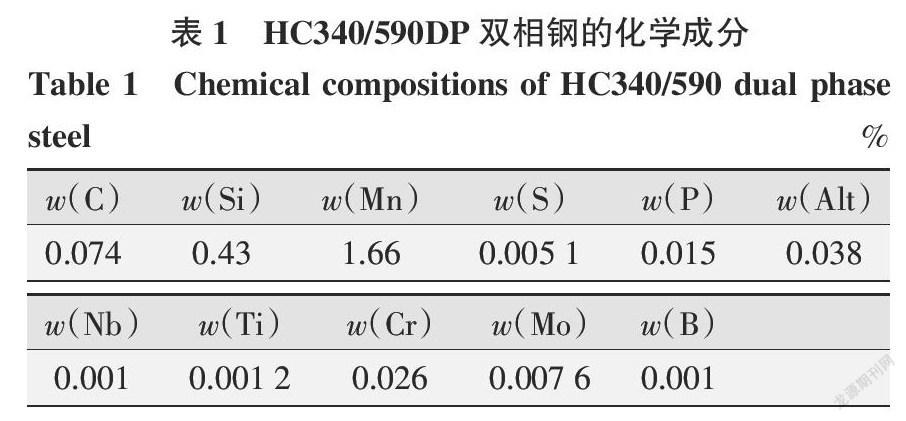

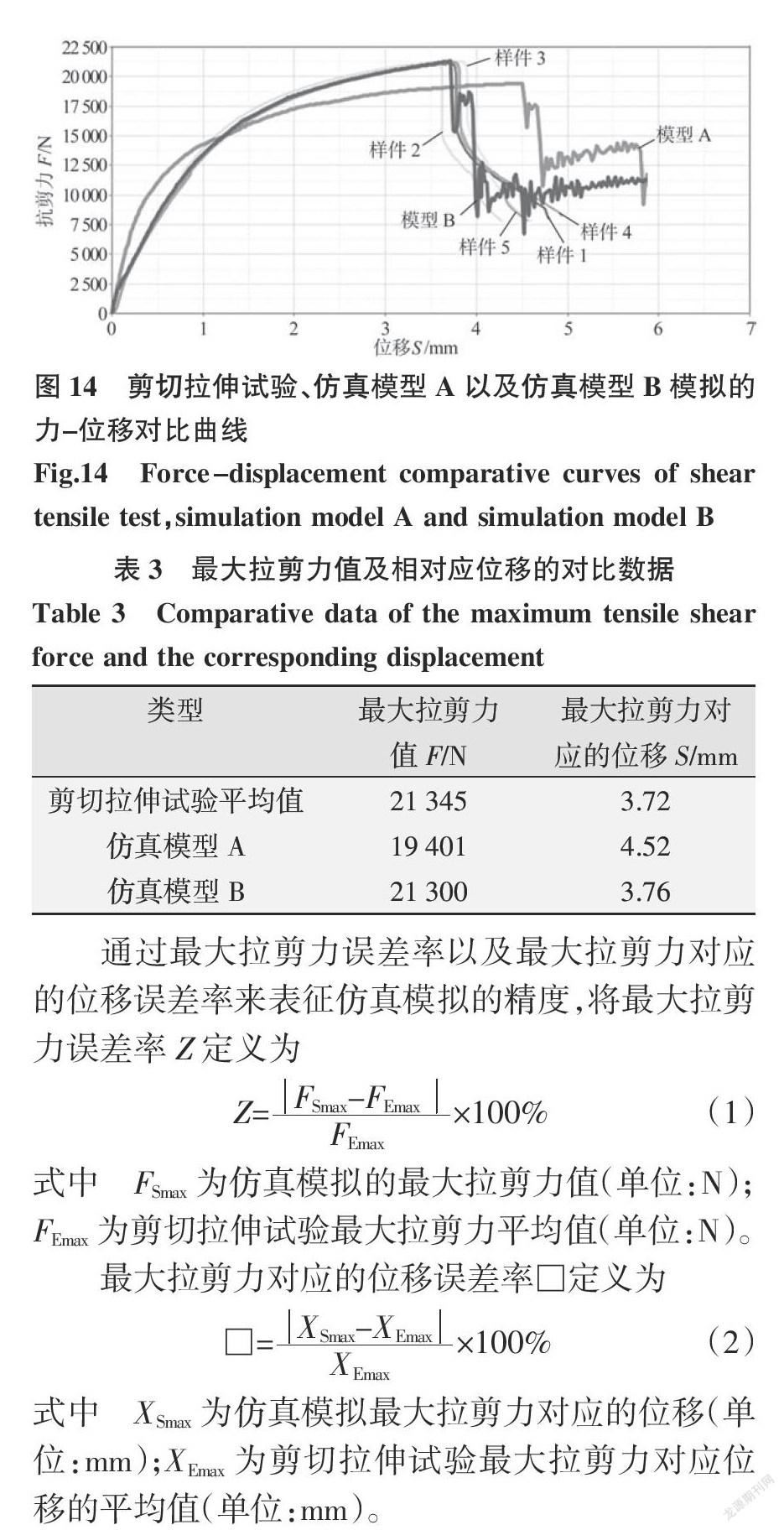

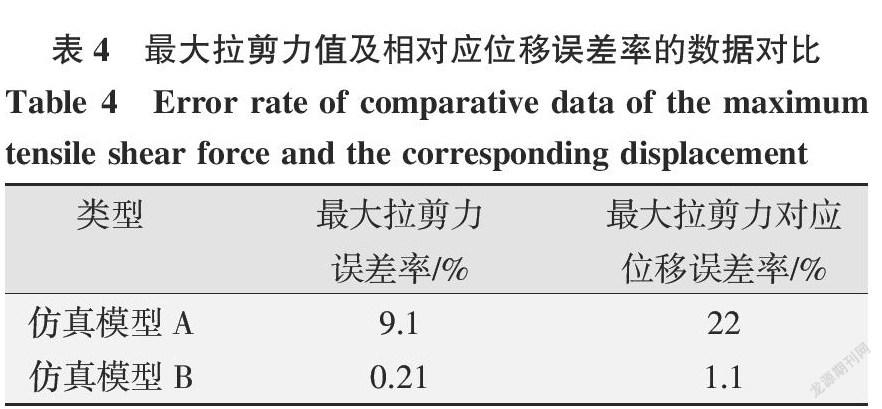

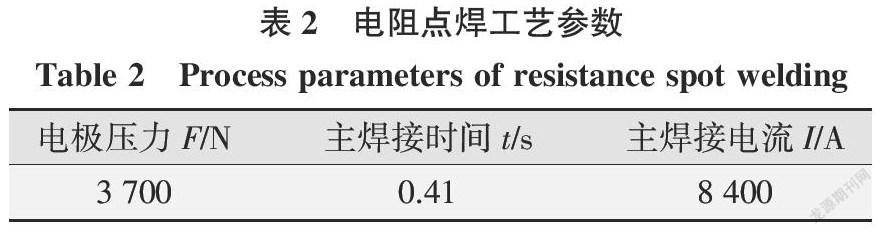

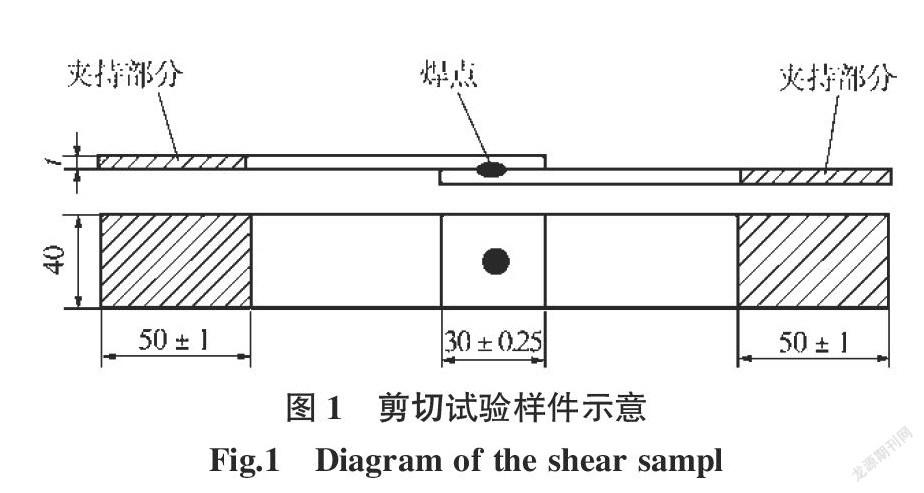

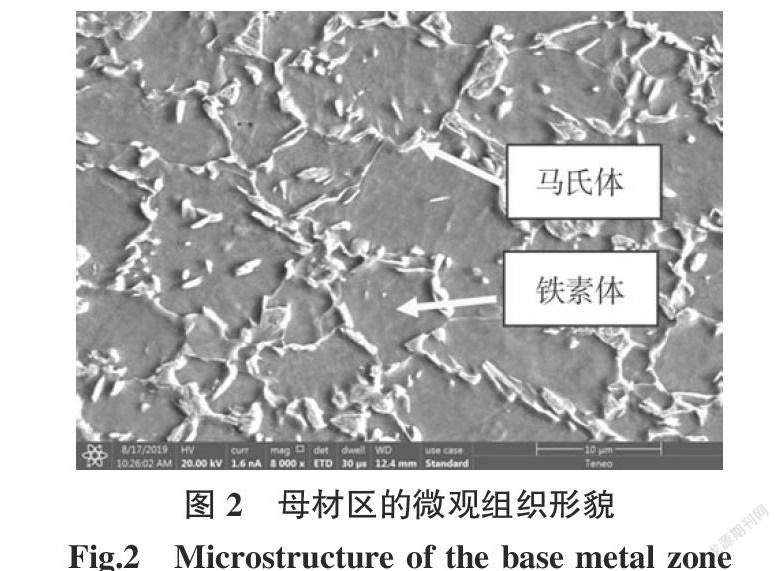

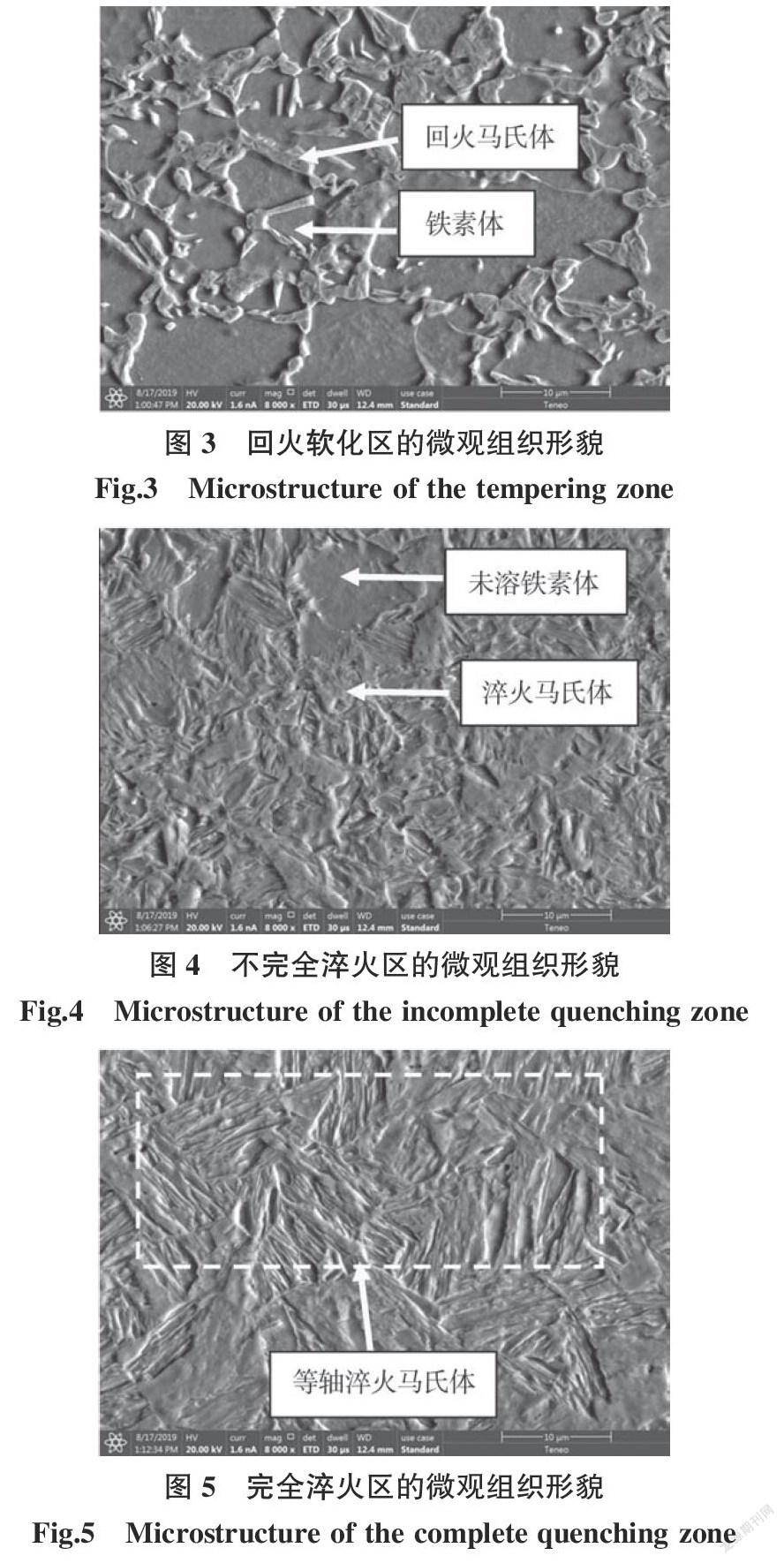

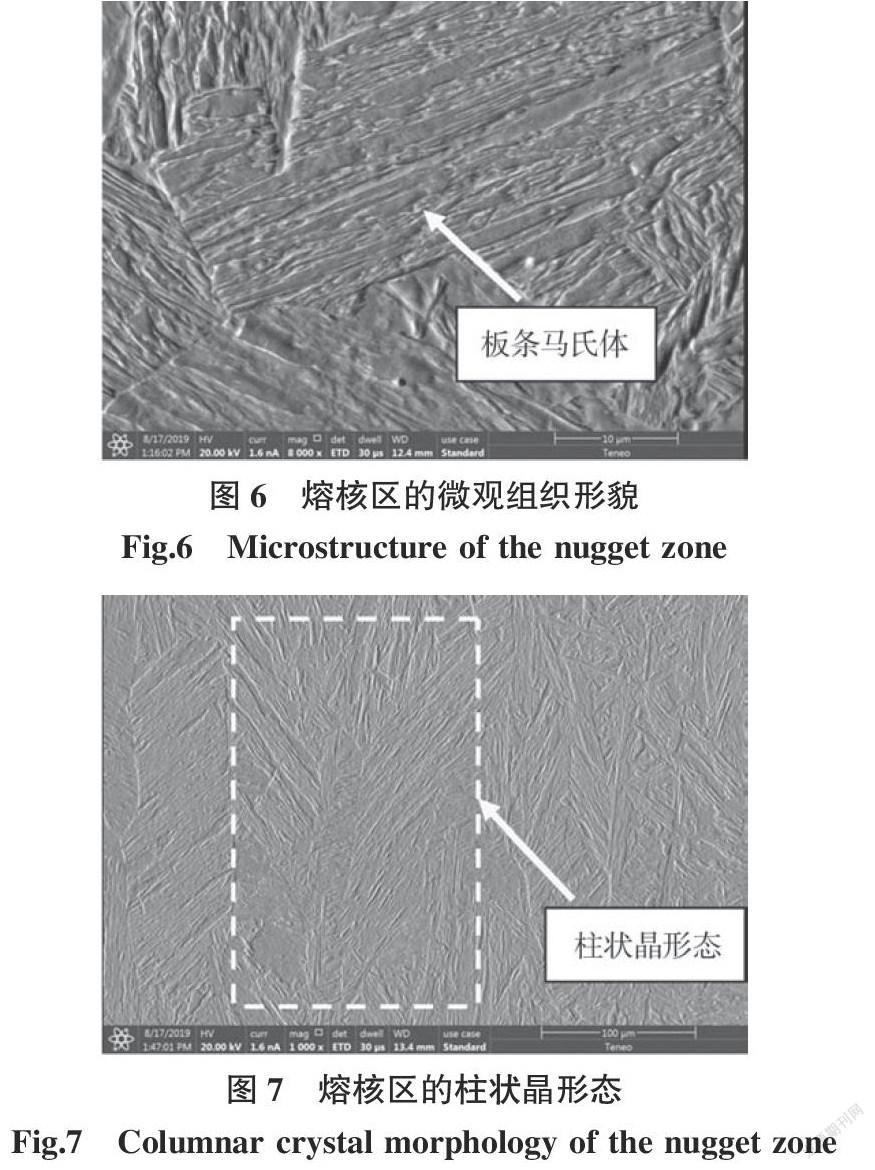

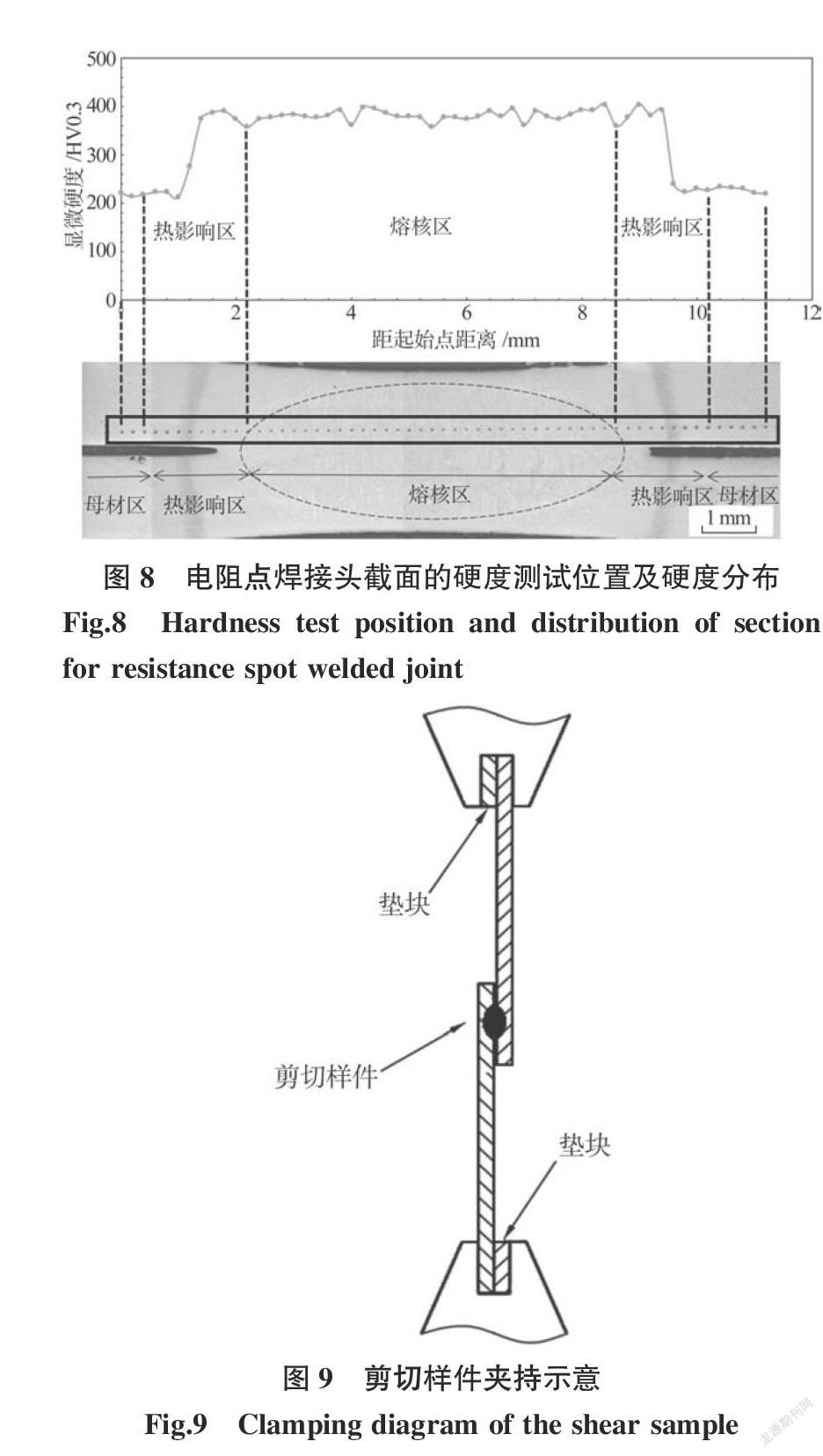

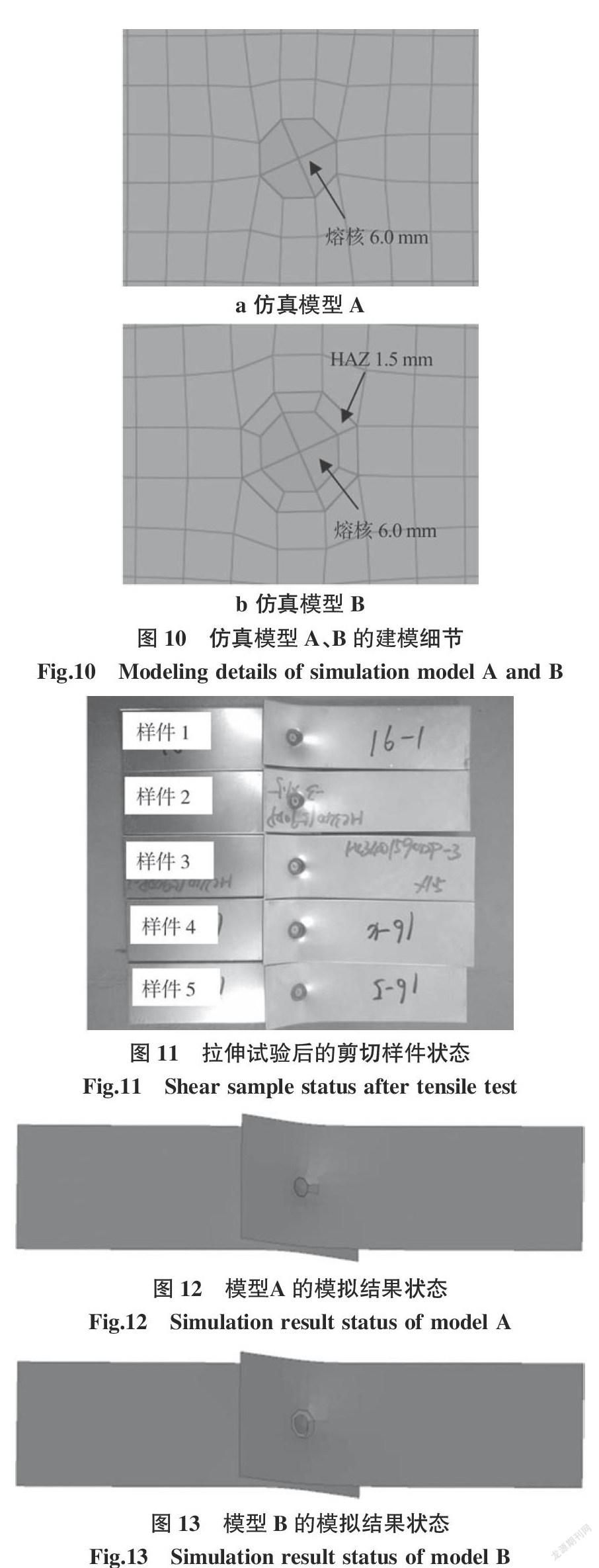

摘要:為提高整車碰撞安全CAE仿真的精度,基于HC340/590DP雙相鋼板電阻點焊剪切樣件,通過場發射掃描電子顯微鏡、顯微維氏硬度計等設備表征了焊點母材區、熱影響區和熔核區的微觀組織和硬度分布,采用LS-DYNA軟件對焊點的斷裂特性進行仿真模擬,并與拉伸試驗結果進行對比分析,同時根據焊點各區域硬度差異對CrachFEM模型材料進行修正。結果表明:修正后的仿真結果與試驗結果一致性高,可有效預測焊點位置的失效特性。

關鍵詞:雙相鋼;斷裂特性;CrachFEM模型;整車碰撞模擬;電阻點焊

中圖分類號:TG457.11文獻標志碼:A文章編號:1001-2303(2020)05-0062-06

DOI:10.7512/j.issn.1001-2303.2020.05.13

0 前言

電阻點焊具有結構輕便、靜強度高、可靠性好和易實現自動化等優點,廣泛應用于汽車工業,是汽車金屬板材之間的主要連接形式[1-2]。如何模擬焊點,對于整車碰撞模擬尤為重要,若焊點模型處理方式不當,不但會降低碰撞模擬精度,還會導致整個模擬結果的失敗。

雙相鋼(DP鋼)作為一種先進高強鋼,廣泛應用于車身零部件,室溫組織由鐵素體和馬氏體構成。軟的鐵素體賦予雙相鋼優良的塑性,硬的馬氏體賦予其高的強度[3-6]。文中采用HC340/590DP雙相鋼板制作焊點剪切樣件,測試分析焊點母材區、熱影響區和熔核區的微觀組織和硬度,并對剪切樣件進行拉伸試驗,從而獲取焊點在拉伸過程中的斷裂特性。作為焊點模擬的基礎,需要使模擬結果與試驗焊點的失效情況基本一致,并保證碰撞模擬焊點變形的準確性。……

登錄APP查看全文