有關高溫閥門設計的主要技術分析

楊高峰

摘要:隨著我國經濟的快速發展,國家越來越重視現有內燃機的高溫閥門的設計管理技術。在高溫條件下,各種金屬物質的特性和材料等都會受到外在因素的影響而導致其物理性能發生變化,且出現很明顯的波動現象。這種高溫閥門在設計結構上與低溫閥門有著較大的區別性,對此本文主要針對現階段的內燃機上的高分閥門的主要設計技術進行簡要分析,并提出合理化建議。

關鍵詞:高溫閥門設計;主要技術;應用分析

0? 引言

目前隨著社會的不斷進步發展,我國開始利用各項專業性的技術來設計高溫閥門的識別功能,對此,還要針對相應的數據進行了網絡大數據的匯報和實踐工作。由于我國在高溫閥門的設計管理中還是存在著較多的缺陷,因此必須要根據現有的實際情況,將其中的部分問題進行多元改進,促進這種高溫閥門設計結構技術設計的可持續性進步與發展。

1? 內燃機高溫閥門的材料選擇

1.1 閥門的材料選擇內容? 為了進一步的保證內燃機高溫閥門在進行結構管理時可以受到各種溫度的影響,且不會發生物理性能和結構性能的變化,必須要根據現場的實際情況以及閥門的燒制技術來對閥門材料進行選擇。一般來說,常用的閥門材料選擇有碳素鋼,不銹鋼和耐高溫合金鋼三種。為了確保閥門內部設置的基本需求,必須要滿足其沖刷力和腐蝕性得到控制,在閥門內部的材料選擇時,必須要將材料的熱脹冷縮性質當成是閥門選擇的必備要素。與此同時,還要根據材料的高溫情況來對閥門的基礎部件進行管理,使得閥門內部的主體材料能夠通過運用不銹鋼等因素進行制成,在表面進行各種鋁合金的堆焊處理,采用陶瓷堆焊的形式來確保閥門內部的耐磨性和耐腐蝕性的性能,使得其能夠在800攝氏度的高溫下正常運行。

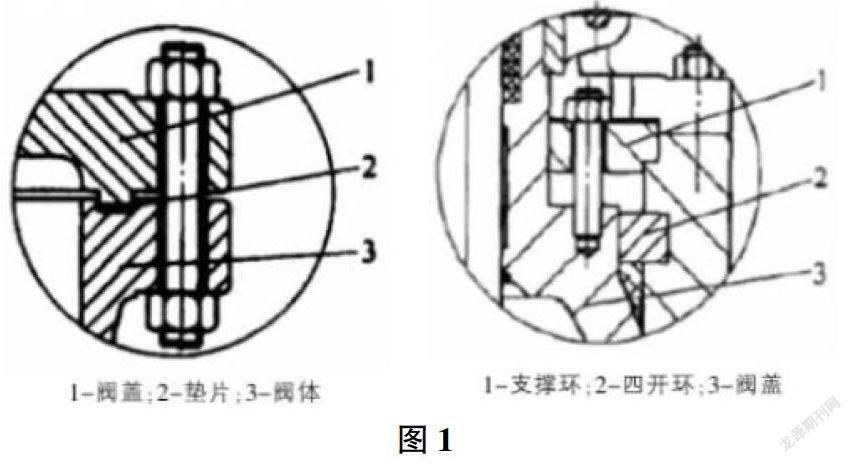

1.2 內燃機高溫閥門的設計結構分析? 在進行殼體的設計過程中,必須要充分的考慮到應用實際情況的可能最大出現的壓力值,同時還要將其設計成殼體耐壓的額定值管控,以此來確保能夠有足夠的耐壓能力,把腐蝕和侵蝕的不良影響降低到最低。除此之外,還必須要對密封結構進行有效分析,將其設計成多元一體化的密封墊片的壓力管控,使得其產生壓縮性的作用,將其表面的微小細縫填滿。在進行中溫壓小口徑系列的閥門設計中,這種強制性的密封管理是非常常見的,這樣能夠使得在進行升壓的操作之前,可以對螺栓進行擰緊操作,使得閥蓋和彈性器的密封性增加,閥蓋形成向上的移動情況,以此來牽制螺栓,提升其卸載的效率。不僅如此,在進行閥門進行密封時,要保證其對壓力造成的影響,采用預警密封比壓和介質壓力使得企業共同產生影響,如果二者之間的溫度不斷升高,其工作的密封性也增加,這樣可能給后續的閥門設計結構帶來較大的影響。對于高溫閥門的設計管理必須要根據其實際情況進行技術上的改革創新,根據實際需求完善基礎的物料設置,提升其自動化功能系統的操作管理。

1.3 高溫螺栓的相關連接方式? 進行高溫閥門的螺栓連接時,必須要使得螺栓在高溫的狀態下考慮螺栓的連接物件的力學性能的變化,使得其應力管理能夠與實際情況相符合。不僅如此,為了進一步的避免螺紋在高溫情況下發生故障,必須要科學的對材料進行選擇,使得螺紋設計成一種粗牙性的螺紋狀態,能夠在合理的范圍內加大中間的間隙縫合力度,確保剩余預警力高于需求值,確定連接的穩固性和專業性。與此同時,還必須要根據現有的實際情況,保證閥桿上密封座兩者之間保持適當的間隙,在材料熱脹冷縮方面確保后者大于前者,否則會出現磨損等問題。

2? 內燃機閥門設計的關鍵性技術

2.1 熱膨脹變量分析? 在進行內燃機高溫閥門的設計管理中,必須要將材料的熱膨脹因素,零件的承載力的差別因素都考慮其中,在進行高溫閥門的設計管理中,使得閥門內部的芯片溫度快速的與管線流體的溫度保持一致,必須要將高溫流體導入溫度較低的閥門內,橫截面積小的閥桿能夠完全利用閥門芯片進行散熱,保證其散熱條件與閥門的內部溫度處于一定的合理控制范圍之內。雖然是一起加熱,但是膨脹量這種性能卻是不一致的,所以為了進一步保證零件間工作間隙的增大,必須要保證在高溫介質的條件下避免零件部位出現卡死和擦傷的狀態,最大程度地減少零件由于溫度所造成的創傷,使得其間隙在增加的同時也保持足夠的含量,根據材料的高溫系數的系統應力和實際使用溫度來對其進行確定和管理,根據現有的實際情況來對現場進行多元的掌控。

2.2 熱交變量分析? 在社會的不斷發展中,必須要借鑒熱交變量的變化情況將零部件之間的相互作用進行合理管控分析,讓原有的密閉作用失去了其所蘊含的價值,因此在進行管理時,必須要適當的將其進行多元的處理,使得二者之間的零部件接頭處進行縫焊,保證其原有的密閉性作用。除此之外還必須根據大口徑閥門來使得其本體對零部件之間的相互碰撞增強,減少人們的視覺疲勞性,增強零部件之間的密閉性作用。因此在進行設計時,必須要根據熱交變量的情況,將其密閉的彈性進行結構的選擇和效果評價,根據其現有的實際情況來減少熱膠片對高溫閥門的影響及零件的損傷度,最大限度地延長其高溫閥門的使用壽命,進一步地為后續的閥門變量設計奠定基礎。除此之外,想要進一步實現高溫閥門內部的硬化設置處理,就必須要對堆焊層的厚度做好確認準備工作,用一些有用的實驗判斷對堆焊的厚度,選擇比較適宜的厚度來隔絕外部的高溫設計,減少外界的高溫對于內部材料的影響,保證內部閥門的使用壽命。

2.3 內燃機閥門內部的耐磨涂層設計? 在進行管理時,必須要根據其設計的實際情況來保證其內部的耐高溫和耐腐蝕性,其閥門內部的耐磨涂層必須要在高溫工作的條件下進行,利用耐磨涂層的選擇技藝將其充分的硬化和管理。為了達到這一個要求,必須要選擇高速的噴涂工藝,在高溫球閥閥體內部噴上一層相應的耐高溫涂成,保證其在各種溫度下都能夠正常運轉。除此之外,要涂上一層耐沖石技能的涂料,保證這種閥門能夠根據現有的實際情況滿足高溫條件下的使用要求,使得涂層在高溫情況下不會受熱脫落。不僅如此,高溫球閥門的閥桿密封設計結構必須要采用現有的科技技術水平來對其進行多元的分析,采用錐形容器是墨環組合填料在使得其上下兩層都采用柔性的石墨編織添料,其中間三層都采用密度較低的柔性石墨環與斜面進行接觸,這樣才能夠使得閥門閥桿達到較好的密封效果。除此之外,如果材料間具有一定程度的差異,可能會因為其外界環境的影響導致其出現外部擦傷問題,使得其管護在系統管理中減少閥座和閥芯出現大粒子而造成震動沖擊和元化的擦傷情況。對此,在其運行過程中,不同的物質結構必須要對密封的材料進行現實情況的選擇,確保密封件的硬度匹配值處于比較合理的范圍內。

3? 結束語

綜上所述,現階段的高溫閥門關鍵的技術應用范圍越來越廣,社會群眾的各項要求也不斷的增多。在此期間,還是要根據現場的實際情況對其進行管控和分析處理,逐步提升其建設管理要求,為后續的施工建設做好準備工作。因此必須要對高溫閥門技術設計進行研究和控制,通過對材料的選擇和硬化處理閥門溫度的控制,提高其使用年限和使用效率。

參考文獻:

[1]包正林.有關高溫閥門設計的主要技術分析[J].科技與企業,2013(19):314.

[2]杜琴如,羅璐.50 MW高溫、高壓循環流化床鍋爐閥門配置設計與安裝問題探究[J].科技與創新(24):139-141.

[3]鹿煥成,唐惠鋒,張惠東.超(超)臨界用閥門材料選用及設計制造技術研究[C]//第九屆電站金屬材料學術年會,2011.