一種單驅動雙向AGV的結構設計

張曉東 鐘甫廣 林深和 王震 葉佳燕

摘要:為了提高工廠中貨物運輸的效率、節省運輸空間,可以為工廠帶來更大的收益,本文提出了一種單驅動雙向AGV的研制。本文利用差速驅動原理,以及對驅動總成的設計,得到一種單驅雙向AGV,不僅可以通過調整左右驅動輪速度的不同來實現不同半徑的轉彎,還可以直接進行前進、后退的運輸,不需要進行調頭,大大提高了工廠的生產車間中貨物運輸的效率。

關鍵詞:AGV;設計;驅動總成;工廠

0? 引言

AGV即自動導向小車(Automated Guided Vehicle),是一種以蓄電池作為電源,用某種制導方式控制其運行路線的自動化智能搬運設備。[1]在工廠、車間中,搬運貨物是一個簡單但很繁瑣的過程,為了節省人工,避免工人在搬運貨物過程中遇到危險,很多工廠及車間都采用了AGV運輸。在《中國制造2025》的熱潮下,各個工廠、車間都向往著更加高效的運輸方式,傳統的單驅動單向的AGV由于無法實現倒退的功能,效率比較低下,無法滿足高強度的運輸工作;而雙驅動多向AGV雖然可以完成復雜的運動路線但是缺點也是十分明顯,首先是它的結構非常復雜,再者是造價高昂,后續維修也是耗時耗力,其實現在大多數的工廠和車間都無需用到這么復雜的雙驅動多向AGV。

在這種現實背景下,本文將探討單驅雙向AGV的研制。下文將從車身總裝設計、電池組合設計、驅動總成設計、導航設計、升降輪設計五個方面對單驅雙向AGV的結構進行闡述,其中著重闡述驅動總成設計部分。

1? 車身總裝設計

單驅雙向AGV主要包括車身總裝、電池組合、驅動總成、升降輪四個裝置的設計。車身總裝的設計主要考慮到車身的大小設計、外觀設計,還有各個零件安裝位置的分布,如傳感器、控制板、電池等,而且還要考慮到車身前后的重量平衡情況。因此把所有的電子元件都放在車身的前端,且還設有AGV的控制面板,開關機按鈕、警示燈、電量顯示器等等,驅動總成放置在車身中部,電池則放在車身的后半部分。在材料選擇上,采取了薄鋼鈑金,通過焊接的方式使得各個鈑金連接起來,這樣可以在滿足車身剛度、強度的條件下,還可以大大降低車身的重量。另外車前還裝有防撞條,可以防止AGV出現意外脫軌時撞壞其它設備。單驅動雙向AGV的設計圖如圖1所示。

2? 電池組合設計

電池組合是由電池箱、電池、輪子等零件構成,可以為AGV提供足夠的動力。為了增加AGV的靈活性及強續航行性,本文采用了型號為6-EVF-60AH的鉛酸電池來進行供電。理想的電池應該具有十分高的能量密度、能夠在放電過程中保持恒定的電壓、內阻小以便具有快速放電能力、能夠耐高溫、可充電以及成本低等。[2]鉛酸電池密封性能好,使用時不容易出現漏電的情況,安全性能好,其次鉛酸電池成本低,這就降低了AGV小車的成本。但由于鉛酸電池非常重,一個鉛酸電池約有十五公斤,為了方便把電池取出進行充電,我們在電池箱下裝了驅動輪,這樣可以大大減少電池箱與車身的摩擦,另外電池箱前端裝有拉手,讓員工將電池取出時有很好的著力點。電池箱上還裝有插銷,把電池箱放進AGV的車身以后,按下插銷,就可以有效地防止電池箱在AGV小車運行時滑出地風險,大大提高了AGV小車地安全性。

3? 升降輪設計

升降輪是單驅雙向AGV的重要一環,因為它操作簡便,成本較低,且能解決單驅動雙向AGV在行走過程中會出現的運行不平穩,容易脫軌等問題。升降輪主要由電機、凸輪、限位開關、軸承、導向軸等零件構成。升降輪的設計原理是:由電機帶動凸輪進行旋轉,進而控制左右限位開關的接通與斷開,來控制腳輪的上下移動。

4? 驅動總成設計

單驅動雙向的驅動總成是由驅動裝置、減震裝置、旋轉裝置三個部分組成。驅動裝置主要由電機、驅動輪、支撐架構成,電機裝在支撐架上,驅動輪通過轉軸與電機相連,主要用于對AGV進行驅動,電機采用的是直角直流無刷電機,型號為Z6BLD200-24GUL-30S/6GU30LC,電壓24V,功率200W,減速比30。采用直角是為了節省空間,且由于鉛酸電池提供的是直流電,所以采用直流電機,另外由于AGV需要控制驅動輪速度的大小來調整AGV的位置,所以采用速度調節效果更好的無刷電機;減震裝置主要是一個彈簧,該彈簧不僅起到緩沖吸震的效果,還可以避免驅動輪出現空轉的問題。因為現實中的場地是凹凸不平的,當出現左右邊地板高低不一時,就需要減震裝置把驅動輪的位置調整好,使得驅動輪與地面緊密接觸,避免空轉;旋轉裝置主要由轉軸、軸承等零件構成,轉軸一端連接在支撐架上,另一端安裝軸承,然后用軸承座將軸承保護起來,軸承座與車身相連,使得車身可以相對驅動總成進行轉動,是為了實現AGV的轉彎功能。由于軸承承受的主要是徑向力和少量的軸向力,所以采用的軸承是深溝球軸承。該驅動總成的設計采用的是差速驅動原理,通過控制電機來使得驅動輪正、反轉來實現AGV的前進與后退,還可以控制左右兩邊驅動輪的轉速不同,來實現AGV進行不同半徑的轉彎功及不同方向的轉彎功能。

5? 磁導航設計

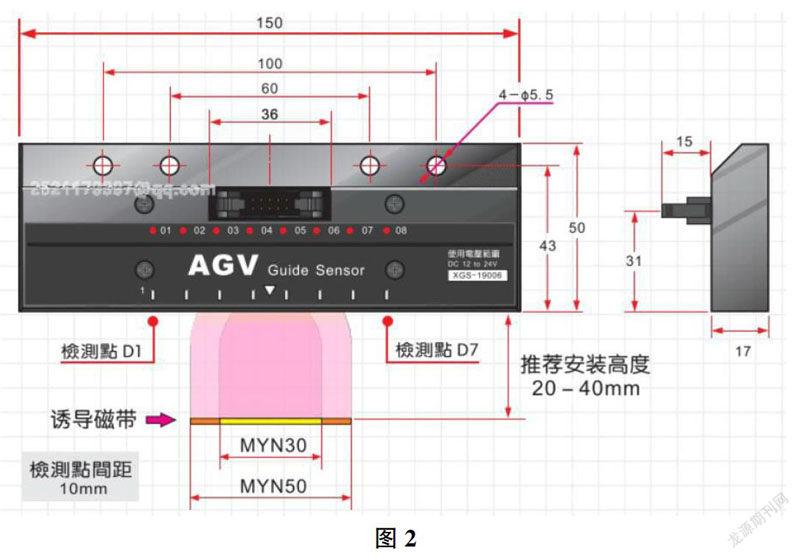

AGV的導航方式有很多,常見的有激光導航和磁導航。該單驅雙向AGV采用的是磁導航形式,因為工廠生產車間中,地理環境非常復雜,不適合采用激光導航,而磁導航不僅幾乎不怕工廠環境的干擾,而且容易鋪設。[3]另外磁導航設計簡單,造價便宜,精度要求能夠滿足大部分工廠車間的需求。還有當磁帶噴涂了不同顏色以后,可以跟車間的各種警示線融為一體,不影響車間的其它工序正常運作。驅動總成的前端和后端都裝有型號為XGS-08N磁傳感器,檢測距離是5-55mm,當AGV向前行駛時,前端的磁傳感器起感應作用,當向后行駛時,則后端的傳感器起感應作用。

型號為XGS-08N磁傳感器是一種內置8個采樣點的傳感器,只有位于磁條正上方的采樣點能夠檢測到磁條所產生的微弱磁場,當采樣點收集到磁場信號時,該采樣點就會輸出低電平,其它采樣點則輸出高電平。當AGV在前進過程中時,磁傳感器中的各個采樣點會持續感應磁帶的位置,當磁傳感器中間的2-3個采樣點感應到磁場信號時,說明此時車身沒有偏離磁帶位置,不需做出調整,AGV可以繼續維持原來的運行軌跡;而當磁傳感器兩邊的采樣點感應到磁場位置時,就說明車體偏離了磁帶,需要改變兩個電機的轉速,來調整車體的位置,使得AGV小車沿著磁帶來前進。XGS-08N磁傳感器的外形如圖2所示。

6? 結語

本文所提供的一種單驅動雙向AGV的結構設計方案不僅結構簡單、操作方便,而且成本低廉,可以有效地解決中小型工廠生產車間的運輸困難問題,降低工廠的運輸成本。但該單驅動雙向AGV沒有自動充電的功能,無法達到完全的自動化要求。因此,在后續的研究中會嘗試解決這個問題,讓單驅動雙向AGV能夠完全脫離人工,實現完全的自動化。

參考文獻:

[1]馮能蓮,何彩青,王繼先.自動導引車在我國輕工業中的應用[J].包裝與食品機械,2006,24(01):32-35.

[2]鄭耀添.直流電源技術的發展方向[J].韓山師范學院學報,2005,26(03):27-29.

[3]吳偉濤,劉文波.磁導引式差速轉向AGV的電機確定與磁導航方法[J].機電信息,2012(36):144-145.