橋梁工程施工中后張法預應力施工技術研究

文/劉春林

1 前言

預應力混凝土橋梁在剛度、節約材料、耐久性和抗裂性方面有著出色表現,這使得相關橋梁工程近年來在我國各地大量興建。為了保證后張法預應力施工技術能夠在這類工程中得到妥善應用,本文將對橋梁工程施工中后張法預應力施工技術的應用進行研究。

2 后張法預應力施工技術應用要點

2.1 預應力孔道預留

為科學應用后張法預應力施工技術,預留預應力孔道極為關鍵,它直接關系著灌漿施工能否順利開展,另外混凝土澆筑很多時候也需要應用該孔道。為滿足后續施工需要,預應力筋的外徑需結合預留孔道半徑設計,孔道科學準確預留需以混凝土在施工中的澆筑步驟為依據;為同時保證澆筑的有序和精準,設計環節可引入BIM 等模擬技術[1]。如施工采用金屬波紋管,則需嚴格控制搬運方式及質量,不得出現隨意拖拉、拋丟等情況,并通過多根繩子進行金屬波紋管的吊車捆綁吊裝,由此金屬波紋管應用效果受到的影響可降到最低。

2.2 模板與支架施工

在開始施工前,工作人員應全面勘查地基地質情況,優選地基處理方式,應對不同地基承載力對施工帶來的影響。如在軟土地基進行施工時,需設法有效處理地基后進行鋼管支架搭設,保證施工安全。在搭建和安裝支架的過程中,方案的科學設計極為關鍵,需保證支架搭設的牢固性和安全性。另外,在完成搭建和安裝后,還需要嚴格檢驗支架牢固性和安全性,以此滿足模板施工需要。在模板施工過程中,需先安裝底模,然后進行側模安裝,安裝順序的合理性和科學性必須得到控制,避免安裝質量受到影響。在頂模施工環節,需嚴格檢查模板和支架質量,在檢查和調整方案的過程中,預留孔道應得到重視,模板安裝的平整和垂直程度也需要嚴格控制。

2.3 鋼絞線安裝施工

作為后張法預應力施工技術應用的關鍵環節,鋼絞線安裝需嚴格遵循下料、穿束等步驟,并基于施工要求控制器長度,一般長度應在30m 以上。在下料過程中,工作人員應合理選擇下料區域,保證區域足夠平坦,并將木條墊在鋼絞線和地面間,避免鋼絞線質量因接觸土壤受到影響,有效規避生銹等問題。鋼絞線下料過程中不得隨意使用混凝土,否則將會引發磨損等問題,如鋼絞線需設置于鐵籠內,則應設法分離鋼絞線盤旋中心,鋼絞線使用長度及張拉設備影響也需要充分考慮。完成穿束作業后,應及時清理鋼絞線,保證其達到穩定和平衡狀態。

2.4 張拉施工

在傳輸張拉鋼筋的施工環節,需從一端拉出鋼筋,并選擇夾片式錨具控制安裝平整性,具體張拉施工需結合張拉順序和預應力控制,保證作業的合理性和科學性。在張拉施工過程中,分次張拉可基于千斤頂開展,第1、2、3 次張拉需要按照10%、20%、100%分別控制張拉力,按照第二次與第一次伸長量差值的二倍計算20%的第二次伸長量,按照20%的第二次伸長量和第三次張拉伸長量的和求得總伸長量[2]。

2.5 孔道壓漿施工

完成預應力張拉后,即可有序開展孔道壓漿作業,規避預應力筋銹蝕等問題。為避免出現預應力筋的應力變化,預應力筋與凝聚后水泥漿形成的結合體極為關鍵,可更好地保障橋梁結構安全性和使用壽命。在應用水泥漿過程中,工作人員需保證其預應力強度和粘結力滿足規范及設計要求,同時優選水泥類型和規格。為提升水泥漿質量,減水劑的科學選用也極為關鍵。壓漿壓力控制屬于孔道壓漿施工重點,一般需在0.5~0.6MPa 區間控制壓縮壓力,另外還需要科學控制壓漿速度,進而可使孔道壓漿的排氣通暢性和連續性得到保障。如另一端冒出后的水泥漿無法終止壓漿,可在持續2~3s 后通過木楔封住并開展施壓,木楔需要及時拔掉,以此保障水泥漿面密實和飽滿。在完成孔道壓漿施工后,孔道需及時處理,保證濕潤性和整潔性,以此更好地保證施工質量。

3 實例分析

3.1 工程概況

以某高速公路工程為例,該工程全長42.5km,沿線設置有11 座大橋、8 座中橋、3 座小橋。案例工程大量應用后張法預應力施工技術進行建設,具體施工流程可概括為:底模整修→鋼筋骨架安裝→固定波紋管→側模板安裝→端頭模板安裝→模板檢測校正→混凝土灌注→養生→拆模→穿鋼絞線→鋼絞線束張拉→錨固→移梁→壓漿→封端→架設。

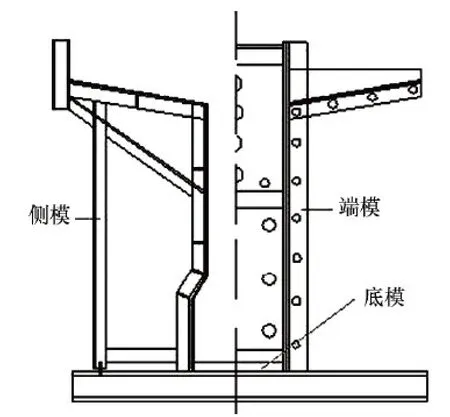

3.2 模板安裝與拆除

在安裝模板前,需涂抹脫模劑于內側,但需要避免過多突破催生的油漬問題。案例工程的模板安裝基于塔吊進行,需做好臨時固定后開展校正,在墊塊與保護層符合要求后,方可開展后續施工。模板間需通過海綿或軟塑紙處理間隙,同時選擇膩子進行模板拼接后的間隙嵌抹處理,案例工程模板拼裝示意圖如圖1 所示。在模板拆除環節,需保證其棱角不會出現損壞,具體拆模應基于至少2.5MPa 的強度進行,不得出現粗暴拆除問題。

圖1 模板拼裝示意圖

3.3 鋼筋加工及安裝

在清除鋼筋的污銹并調直后進行加工,選擇搭接單面或雙面焊的方式處理鋼筋接頭,前者需保證存在最小10d(鋼筋直徑)的搭接長度,后者需保證最小為5d。如存在達到25mm 直徑的鋼筋,則連接需采用冷擠壓技術[3]。在y 軸方向配置鋼筋的過程中,需區分長度,保證存在小于50%整體的一個橫截面鋼筋頭總數,鋼筋頭在豎向和橫向需要錯開分布,最小錯開距離應為0.5m。焊接作業應在滿足規定標準的前提下進行,然后進行綁扎和墊塊處理,保證厚度精確性和位置準確性。

3.4 波紋管安裝

案例工程選擇波紋管作為預留孔道,需保證鋼絞線束與波紋管成套,并留有滿足后期施工的長度。固定對應孔道坐標,規避上浮問題,梁體鋼筋需要與定位用“井”字形鋼筋固定,管道之間的定位鋼筋綁扎間距需控制為0.5~1m,圓弧處應適當緊密。牢固、平滑地焊接管節,全部接頭連接采用的接頭管規格為3mm,并按照7 倍直徑控制長度。為規避泄露問題,需通過雙層膠帶沿管道方向纏好。穿束鋼絞線前,通過水泵開展清潔處理。

3.5 澆筑混凝土

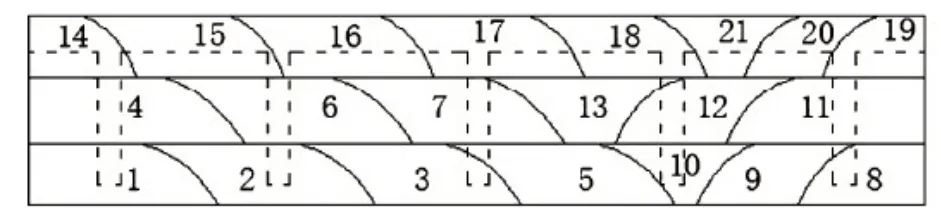

在基于設計和試驗確定混凝土配合比后,混凝土流動性得以滿足施工需求。通過對施工過程用量及連續性的控制,有效規避混凝土開裂問題。具體的澆筑施工選擇圖2 所示的分段、分層方式,施工過程按照從一側到另一側的順序進行。為規避麻面問題,接近結束時需反方向進行,合并工作在離其5m 處開展,輔以附著式振搗器,即可充分進行震蕩工作。施工過程中混凝土振搗需分層開展,每層按照30cm 間隔劃分,最大1.5h 控制上下層施工時間間隔,后續施工需要在振搗均勻后開展。

圖2 混凝土澆筑順序

按照5m 左右控制分段長度,施工過程需連續灌注混凝土,并注意鋼筋與目標的情況,如發現掉落、漏漿、松動、破損等問題,需第一時間進行處理。此外,還需要設法縮短關注時間,并采用復數泵車開始輪流作業。

3.6 預應力和孔道壓漿施工

預應力施工采用與上文類似的方法,為保證施工質量,工作人員需做好作業平臺搭建、各個接口檢查、千斤頂正面擋板配置等工作。張拉工作需混凝土構件達到一定強度開展,并保證孔道的軸線與鋼絞線的軸線吻合,在后張預應力筋斷絲及滑移控制時需嚴格遵循現行規范要求;孔道壓漿采用真空壓漿技術,封錨選擇無收縮砂漿。基于12~18s 控制灰漿流動度,按照0.3~0.4 控制水灰比,并保證存在3h 的初凝時間及40MPa 以上的7d 強度;此外,還需保證鋼絞線不會被外加劑腐蝕[4]。

4 結語

綜上所述,后張法預應力施工技術能夠較好滿足橋梁建設需要。本文涉及波紋管安裝、澆筑混凝土等內容,提供了可行性較高的技術應用路徑。施工單位應重視技術交底的全面開展、安全生產的嚴格控制、新型工法的積極應用等方面,以此更好地滿足橋梁建設需要。