液態模鍛6061鋁合金輪轂組織及性能*

袁曉光,孟凡博,林雪健,黃宏軍,崔澤文

(1.沈陽工業大學 材料科學與工程學院,沈陽 110870;2.長城汽車有限公司 哈佛技術中心,河北 保定 071000)

6061鋁合金是一種可熱處理強化的變形鋁合金,因具有良好的焊接性和優良的綜合力學性能而被廣泛應用于汽車、船舶、包裝等行業[1-6].對于一些結構復雜的6061鋁合金構件而言,采用鍛造工藝時,受到工藝繁瑣、成本過高等原因所限,難以實現產業化[7-10];而采用傳統重力鑄造、低壓鑄造等工藝時,又因該合金金屬液流動性較差,而存在粗晶、偏析、組織不均等缺陷[11].

液態模鍛是將金屬液直接注入模具,在糊狀區施加靜壓力獲得工件的一種新型制備方法,因其具有充型平穩、所得部件致密等優點而得到廣泛應用[12].近年來國內外采用液態模鍛方法將6061鋁合金制成重載卡車鋁合金車輪,并獲得廣泛應用[13].但是由于液態模鍛時鋁合金車輪不同部位的冷卻速率和成型時所受壓力不同,導致液態模鍛鋁合金車輪不同部位的組織與性能也各不相同.因此,本文研究了液態模鍛鋁合金輪轂不同部位的組織及性能,以期為車輪的液態模鍛模具結構優化和工藝參數優化提供依據.

1 材料和方法

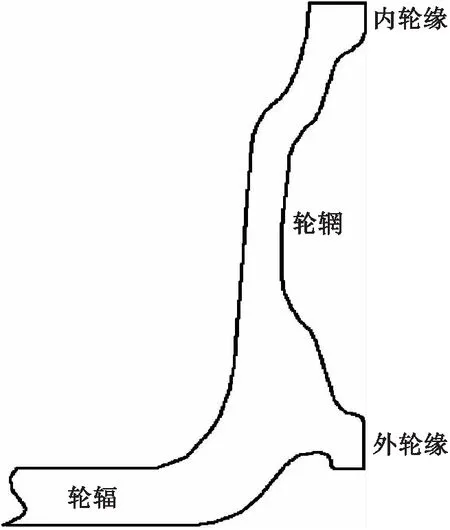

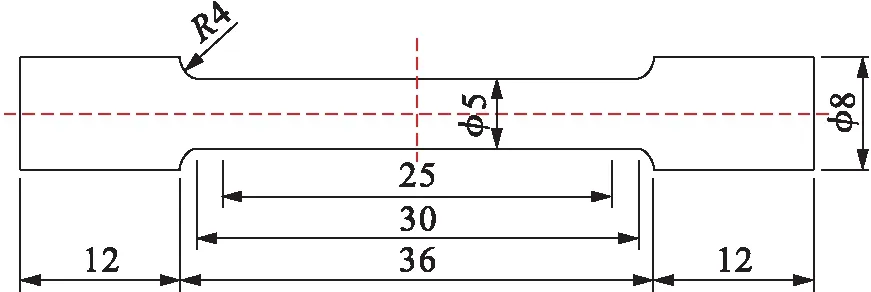

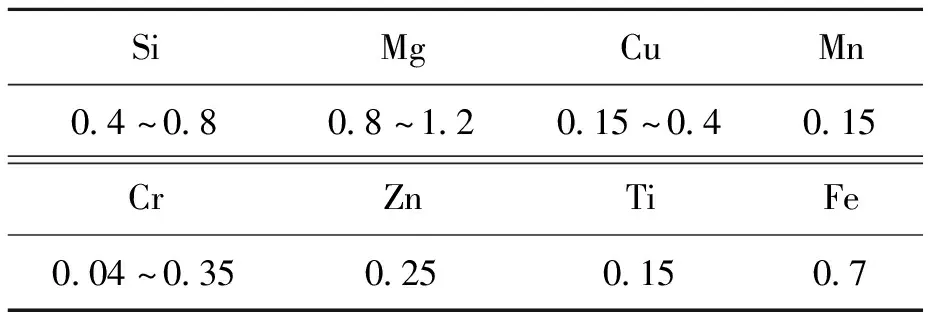

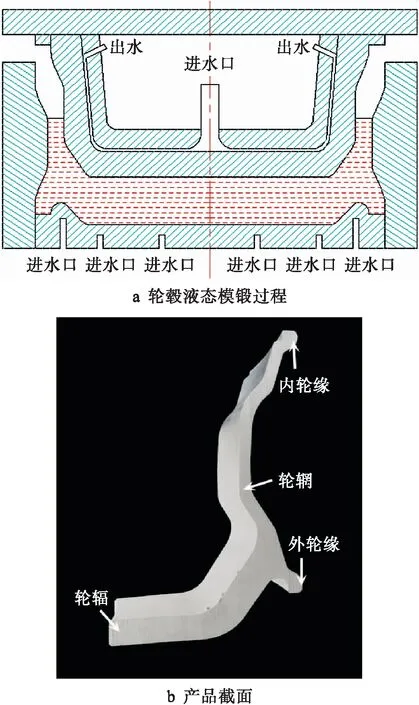

利用液態模鍛機制備6061鋁合金輪轂,其結構如圖1所示.利用線切割方法在輪轂不同部位截取試樣進行組織觀察和力學性能測試,鋁合金輪轂的取樣部位示意圖如圖2所示,拉伸試樣尺寸如圖3所示(單位:mm).利用Axiovert 40 MAT型金相顯微鏡觀察6061鋁合金的微觀組織,采用WE-30型拉伸試驗機測試6061鋁合金的抗拉強度和伸長率.液態模鍛輪轂用6061鋁合金的化學成分如表1所示.

圖1 液態模鍛6061鋁合金輪轂

圖2 輪轂取樣部位示意圖

圖3 拉伸試樣示意圖

表1 6061鋁合金的化學成分(w)

2 結果與分析

2.1 輪轂不同部位的微觀組織

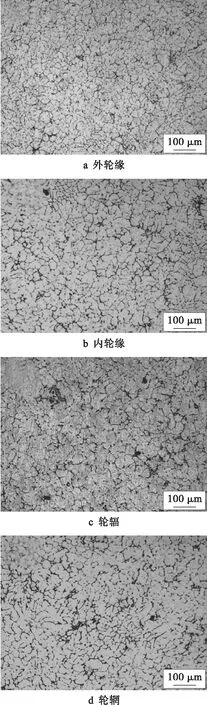

對利用液態模鍛方法制備的6061鋁合金輪轂的內輪緣、外輪緣、輪輞和輪輻分別取樣并進行微觀組織觀察,結果如圖4所示.由圖4可見,輪轂不同部位的微觀組織明顯不同,晶粒尺寸也存在較大區別.由圖4a可見,6061鋁合金輪轂外輪緣部位的晶粒尺寸最細小,組織最為均勻且均為等軸晶,晶界上存在少量黑色第二相析出物.由圖4b可見,6061鋁合金輪轂內輪緣部位的晶粒較細且晶粒尺寸較為均勻,大部分區域為等軸晶,晶界上的第二相數量比外輪緣處多.由圖4c可見,6061鋁合金輪轂輪輻部位的晶粒最為粗大且組織不均勻,同時晶界上第二相數量也較多,局部晶界區域存在大塊第二相析出物.由圖4d可見,6061鋁合金輪轂輪輞部位的晶粒大小不均,局部區域的晶粒較為細小,但也存在少量晶粒較為粗大的區域,部分晶粒被拉長變形,晶界上的析出相也相對較多.6061鋁合金為Al-Si-Mg系合金,Mg2Si是鋁合金的增強相.當鋁合金凝固時,Mg2Si相在晶內和晶界同時析出,由于晶界為最后凝固部位,此處低熔點相較多,因而容易與Mg2Si相形成低熔點的共晶組織[5].

圖4 輪轂不同部位的微觀組織

2.2 輪轂不同部位的拉伸性能

在利用液態模鍛方法制備的6061鋁合金輪轂的內輪緣、外輪緣、輪輞和輪輻部位分別截取試樣進行力學性能測試.輪轂不同部位的抗拉強度和伸長率如圖5所示.

由圖5可見,從外輪緣、內輪緣、輪輞到輪輻的抗拉強度和伸長率依次降低,外輪緣的抗拉強度最高,可以達到371 MPa,而輪輻部位的抗拉強度最低,數值為346 MPa.外輪緣的伸長率可以達到16%,輪輻部位的伸長率僅為9%.

圖5 輪轂不同部位的力學性能

6061鋁合金輪轂不同部位的力學性能差異主要受微觀組織的影響.霍爾佩奇公式可以表示為

σ=σ0+kd-1/2

(1)

式中:σ為材料的屈服強度;σ0為作用在位錯上的摩擦力;k為與材料種類有關的常數;d為合金晶粒的直徑.

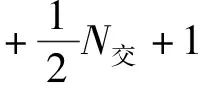

由式(1)可知,合金的強度與晶粒直徑成反比,晶粒越細,合金的強度越高.為了測算6061鋁合金輪轂不同部位的晶粒尺寸,采用面積法測量合金晶粒尺寸,將已知面積的矩形測量網格置于晶粒圖像上,選用合適的放大倍數,然后計數完全落在測量網格內的晶粒數N內和被網格切割的晶粒數N交,則該面積內的晶粒數的計算公式為

(2)

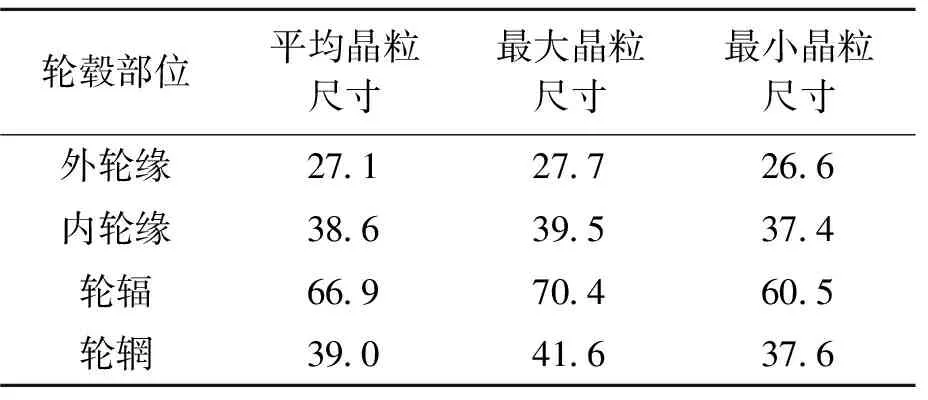

6061鋁合金輪轂不同部位的晶粒尺寸如表2所示.由表2可見,6061鋁合金輪轂外輪緣的平均晶粒尺寸為27.1 μm,相比于輪轂其他部位此處晶粒最為細小;6061鋁合金輪轂內輪緣的平均晶粒尺寸為38.6 μm;6061鋁合金輪轂輪輻處的平均晶粒尺寸為66.9 μm,相比于輪轂其他部位此處晶粒尺寸最大;6061鋁合金輪轂輪輞處的平均晶粒尺寸為39 μm,該數值與輪轂內輪緣的平均晶粒尺寸接近.由霍爾佩奇公式可知,6061鋁合金輪轂外輪緣部位的抗拉強度最高,輪輻部位的抗拉強度最低,且外輪緣的抗拉強度比輪輻高7.2%.

表2 輪轂不同部位的晶粒尺寸

實際上,合金的伸長率與晶粒尺寸也存在一定關系[14-15],根據熱力學第一定律可得二者之間的關系式為

(3)

式中:L0、W0和h0分別為試樣的長度、寬度和厚度;DF為常數且數值大于1;γs為晶粒界面能;n為等間距分布的空洞數量,且當任意兩個空洞發生橫向連接時開始斷裂;k為根據熱力學第一定律計算得到的常數.由式(3)可見,合金的晶粒越細,則伸長率越高.本實驗中6061鋁合金輪轂外輪緣部位的晶粒最小,輪輻處的晶粒最大,因此,外輪緣部位的伸長率最高,輪輻部位的伸長率最低.

2.3 冷卻條件和凝固壓力對晶粒尺寸的影響

值得注意的是,6061鋁合金輪轂輪輞和輪輻部位的晶粒大小不一,尤其是輪輞處晶粒存在被拉長變形的現象,為解釋上述現象,需要對輪轂液態模鍛過程進行分析.在液態模鍛過程中,合金凝固偏離平衡態,在非平衡態條件下結晶時,首先結晶的固相與隨后析出的固相成分來不及擴散進行均勻化,從而形成一種熱力學上的亞穩定狀態,進而造成組織不均勻現象.合金在液態模鍛過程中受到壓力時,具有不同化學成分的各顯微區域形成“帶狀”組織,同時輪輞部位由于邊壁效應[12]的影響而受到摩擦力作用,且摩擦方向與成型運動方向相反,使得合金變形程度增強,因而合金晶粒被拉長.此外,上述“帶狀”組織可使工件產生各向異性并增加晶間的斷裂傾向.

由表2中的輪轂不同部位晶粒尺寸可知,6061鋁合金輪轂輪輻處晶粒大小相差最大,最大和最小晶粒尺寸差值與平均晶粒尺寸相差14.8%;輪輞處次之,最大和最小晶粒尺寸差值與平均晶粒尺寸相差10.3%;而內、外輪緣處晶粒尺寸大小較均勻,最大和最小晶粒尺寸差值與平均晶粒尺寸相差小于6%.

輪轂不同部位的微觀組織同時受到合金凝固時的冷卻速率和模鍛時的壓力的影響.為了進一步分析輪轂不同位置的凝固情況,結合液態模鍛工藝過程進行分析.6061鋁合金輪轂液態模鍛過程和產品截面示意圖如圖6所示.由圖6可見,當進行液態模鍛時,合金溶液處于糊狀區時受到壓力作用,強迫糊狀合金流動,從而完成輪轂成型.6061鋁合金輪轂的外輪緣和內輪緣部位尺寸較小,合金凝固時放出的潛熱較少,因此,過冷度較大,合金的晶粒較為細小.然而輪轂輪輻部位較厚,合金在凝固時放出的潛熱較多,盡管該部位加設了水冷系統,但是冷卻時的散熱速度還是相對較慢,導致該處的晶粒較為粗大.6061鋁合金輪轂輪輞部位的尺寸相對較小,合金的潛熱容易通過金屬模具散出,因而合金的晶粒同輪輻相比較為細小,此外,該部位的合金在凝固時,還受到金屬液流動時的沖刷和擠壓作用,合金凝固時,貼近模具的外層金屬首先凝固,形成一個薄殼層,隨后糊狀金屬流動時會對薄殼層的金屬進行沖刷并將凝固的枝晶剪斷,斷裂的枝晶又作為新的形核質點,因而合金晶粒得以細化.同時,由于受到流動的糊狀金屬擠壓作用,輪輞部位的晶粒發生變形,并沿著金屬流動方向被拉長.

圖6 輪轂液態模鍛過程和產品截面示意圖

3 結 論

對液態模鍛6061鋁合金輪轂不同部位的組織和性能進行研究,得到以下主要結論:

1)液態模鍛6061鋁合金輪轂不同部位的微觀組織不同,外輪緣處的晶粒最為細小均勻,輪輻處的晶粒最為粗大.

2)液態模鍛6061鋁合金輪轂不同部位的抗拉強度和伸長率不同,且按照外輪緣、內輪緣、輪輞和輪輻的順序依次降低.

3)液態模鍛6061鋁合金輪轂輪輞處的合金晶粒大小不一且被拉長變形,這是由于該處糊狀金屬流動時的沖刷和擠壓所致.