汽車車身輕量化研究和創新應用

王廷海

摘 要:汽車車身輕量化能夠幫助汽車行業實現綠色節能減排發展的重要途徑,并且經過對比減輕汽車自重和其他節能措施具有更高的經濟可行性。在此前提下,本文對于當前輕量化概念進行了介紹并簡述了相關工藝,最后對于當前輕量化創新應用進行了論述,希望為相關研究提供一定的參考。

關鍵詞:輕量化設計;材料工藝;應用

查詢相關資料可以得知,當汽車自重降低10%時,百公里油耗能夠降低約7%。為其排放則能夠降低約5%。因此汽車車身輕量化能夠降低汽車油耗,減少尾氣排放。當前的汽車制造過程中,車身大約占據了汽車自重的25%~30%,但是其生產成本僅僅占據了汽車整體的10%。因此從經濟角度來看,降低汽車車身重量,具有低成本高收益的效果,因此值得我們大力開展研究。

1 車身輕量化技術路線

1.1 車身輕量化概念

車身輕量化簡單而言就是在保證汽車的性能和舒適度的前提下,在合理的而預算內降低車身的重量。輕量化的過程中,如何實現汽車性能、生產成本和重量之間的平衡是技術的關鍵。

1.2 車身輕量化技術路線

想要實現車身輕量化,需要從原始設計和施工工藝來進行改善,其路線思路如圖1所示。

1.2.1 輕量化設計

車身輕量化設計包含了前期架構和施工控制,來實現車身輕量化。

(1)輕量化先期架構開發。在早期研究中,汽車車身架構主要集中但單獨的車型,但是當前信息自動化技術的不斷增強,當前已經可以實現在統一平臺中進行多種車型輕量化研究,同時能夠結合當前的信息技術和模型繪制來進行智能化設計。

(2)綜合考慮結構和布置,進行多學科拓撲優化,制定結構設計策略。在結構設計方面,應用CAE軟件輔助開發,通過整車集成式優化設計手段完成減重目標。通過架構斷面解耦,結合參數化模型庫和制造工藝策略,搭建全參數化模型,使典型斷面精益化并具有共用性,形成典型斷面庫。通過全面的CAE虛擬分析和多學科優化,對關鍵參數進行綜合優化,如MDO結構材料的料厚優化和零部件集成化設計減少獨立部件數量,達到減重增效之目的。

2 輕量化技術的創新應用

2.1 創新材料——全鋁前蓋應用

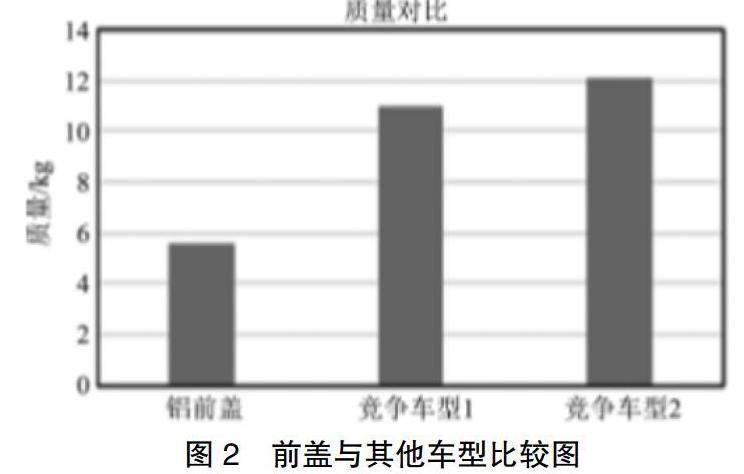

在創新應用輕量化技術的過程中,除去前文中的設計和工藝的改善,采用更好的材料也是實現車身減重的重要措施之一。例如可以采用全鋁制的前蓋,通過對比,同樣面積的鋁蓋比以往鐵質材料的重量能夠減少約5.5 Kg,具體對比數據見圖2。另外鋁合金前蓋具有更好的造型特性,能夠實現造型、質量、結構的最佳配比。但是鋁合金也存在著高溫變形的特點,因此在實際利用和實際的過程中需要對于高溫變形進行著重處理,保證其形變量在合理范圍內。

鋁材在車身上的減重效果尤其明顯。主要有:(1)鋁板沖壓:通過冷沖壓工藝即可獲得復雜的零件形狀,用于車身外覆蓋件及車身非載荷路徑上的結構件。優點是輕量化、抗蝕性能好、環保和易成型;(2)擠壓鋁:通過鋁錠的擠壓成形,使材料產生定向塑性變形,形成等截面的鋁制型材,經過液壓校正或3D彎曲加工,制造出具有一定力學性能的車身零件。優點是輕量化、高性能和零件集成度高;(3)高壓真空薄壁鑄鋁(HPDC):是指將熔融鋁合金以高速、高壓注射入金屬模具型腔,并在高壓下凝固后形成鋁合金件。

2.2 利用新型軟件技術——車身結構設計優化應用

在車身結構設計方面,采用拓撲優化、參數化快速模型及多學科參數優化等方法,對白車身進行載荷傳遞路徑設計、優化與驗證。利用輔助開發工具和評價體系,通過整車集成式的優化手段來完成減重目標,優先考慮結構優化。在項目開發過程中,采用了同一個模型中同時考慮結構、碰撞、NVH等多工況要求的優化方法,使減重結果更易于在整車開發中實施,并且通過對整車布置的不斷調整,以及結構設計形式的調整,使減重方案效率更高、更有利于低成本高質量地完成減重目標。

3 結語

通過上文的論述,豐富車身輕量化技術,能夠提升汽車輕量化的進程。作為行業從業人員我們堅信,隨著工藝、材料、技術的不斷更新,未來的輕量化技術將能夠發揮出顯著的效果,為汽車行業的節能減排和社會的綠色發展做出重要的貢獻。

參考文獻:

[1]趙常虎,王鏑,陳麗華,等.HPDC技術在車身結構件上的開發和試驗認證[J].上海汽車,2014(11):39-41.

[2]沈建東,王鏑.車身輕量化技術策略的研究和應用[J].上海汽車,2012(06):42-47.

[3]陳東平,沈建東,王鏑.基于平臺帶寬的車身效率綜合評價[J].汽車工程學報,2012,2(06):452-457.

[4]宋思川,陳龑,姜峻嶺,等.QP980鋼在車身輕量化開發中的應用[J].現代制造工程,2017(01):51-54.