云南紫仁核桃必需氨基酸含量及營養評價

肖良俊,毛云玲,吳 濤,寧德魯,張 雨*

(云南省林業科學院 云南省木本油料工程技術研究中心,云南 昆明 650201)

云南紫仁核桃必需氨基酸含量及營養評價

肖良俊,毛云玲,吳 濤,寧德魯,張 雨*

(云南省林業科學院 云南省木本油料工程技術研究中心,云南 昆明 650201)

以云南大泡核桃做對照,測定分析了28 個紫仁核桃樣品的9 種必需氨基酸含量,明確了各氨基酸含量范圍。根據測定結果進行了必需氨基酸含量的變異分析、相關性分析和主成分分析。結果表明,變異系數最大的是組氨酸為39%,變異系數最小的是精氨酸為7%;各氨基酸之間相關性不大;主成分分析結果表明,前5 個主成分累計方差貢獻率達到85.59%,基本概況了全部9 種必需氨基酸成分的主要信息;根據主成分分析結果確定各成分的權重值,對各紫仁核桃必需氨基酸含量及營養特性進行了模糊綜合評判,其中25 種紫仁核桃資源的必需氨基酸含量及營養價值均大于對照(大泡核桃)。

紫仁核桃;大泡核桃;必需氨基酸;營養評價

核桃(Juglans spp.)是一種綜合開發利用價值很高的木本油料及干果樹種[1-2]。云南泡核桃(Juglans sigilltata L.),分布廣泛,遍布云南省128 個縣(區),在栽培面積、產量和質量上均居全國之首[3]。由于云南復雜的地形地貌,特殊的氣候條件和多種多樣的土壤類型,致使核桃的類型繁多,種質資源極其豐富[4-5],紫仁核桃屬云南核桃晚實特異類群,因其堅果核仁皮色為紫(烏)色而得名,其核仁顏色特殊,是我國極其寶貴的核桃種質資源,可作為育種材料開發和利用[6]。核桃所含的18 種氨基酸總量(total amino acid,TAA)占核桃仁的20%左右,必需氨基酸(essential amino acids,EAA)含量較高[7-11]。現代飲食提倡高蛋白低脂肪,而氨基酸是蛋白質的基本組成單位,除能直接滿足人體所需外,有的還具有多種藥理活性,在調節神經、內分泌、免疫和酶活性等方面發揮作用[12-16]。目前對紫仁核桃研究尚處于空白階段,未見到有關于其氨基酸含量及營養評價研究報道。2010年云南省林業科學院與云南省林木種苗站聯合開展了全省核桃種質資源調查,各市(州)縣林業種苗站選送800多份本地優良的泡核桃樣品。在選送樣品考種和核果質量分析過程中發現,種仁紫(烏)色的核桃口感明顯要比其他核桃好,食味更加香純。因此有意對核桃仁紫色做特殊標記,最后收集整理共得到28 份樣品。本研究通過測試分析此28 份紫仁核桃樣品中核桃仁的EAA含量,對各氨基酸進行分析比較,以期為紫仁核桃資源收集、評價及新品種選育提供理論依據。

1 材料與方法

1.1 材料與試劑

以28 份紫仁核桃為試材,編號分別為紫1~紫28,種質來源見表1;同時以云南省栽培面積最大、品質優良的大泡核桃為對照。

氨基酸水解標準溶液 美國Sigma公司;AccQFluor試劑盒、質量分數60%乙腈、醋酸鹽緩沖溶液(pH 5.2) 美國Waters公司;乙腈(色譜純) 美國Fisher公司。

1.2 儀器與設備

600高效液相色譜儀(配2487紫外檢測儀)、Nova-pak C18柱 美國Waters公司;T-203型電子天平 美國丹佛公司。

1.3 方法

1.3.1 氨基酸的測定

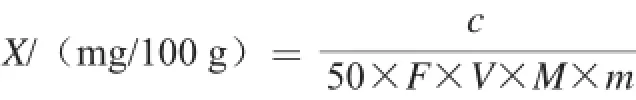

稱取研細0.5 g核桃樣品于水解管中,加入6 mol/L鹽酸溶液水解樣品,使果肉中蛋白在酸作用下,水解成單一氨基酸,然后經離子交換色譜法分離并以茚三酮柱后衍生,依據GB/T 5009.124—2003《食品中氨基酸的測定》[17]。其中氨基酸混合標準溶液的濃度為100 nmol/mL。氨基酸含量計算見下式:

式中:X為試樣中測定的某氨基酸含量/(mg/100 g);c為試樣測定液中氨基酸含量/(nmol/50 ?L);F為試樣稀釋倍數;V為水解后試樣定容體積/mL;M為氨基酸的相對分子質量;m為試樣質量/g。

1.3.2 色譜條件

色譜柱:Nova-pak C18柱;升溫程序:柱起始溫度120 ℃,保持1 min,以8 ℃/min升至175 ℃,保持10 min,以3 ℃/min升至210 ℃,保持4 min,再以5 ℃/min升至230 ℃,保持10 min;載氣N2;恒流速率1.5 mL/min;進樣方式:分流比50∶1、進樣量1 μL、進樣口溫度280 ℃;氫火焰離子化檢測器;檢測器溫度300 ℃。

1.4 數據處理

采用Excel 2003、SPSS 18.0軟件對紫仁核桃測定數據進行整理、變異性分析、相關性分析,通過主成分分析對9 種EAA分別賦予權重值、對分析測定原始數據用極值法進行標準化處理,得到評判模糊矩陣R,R=(rij),rij=(xij—min xj)/(max xij—min xij)并進行矩陣綜合評判及作圖。

2 結果與分析

2.1 EAA含量

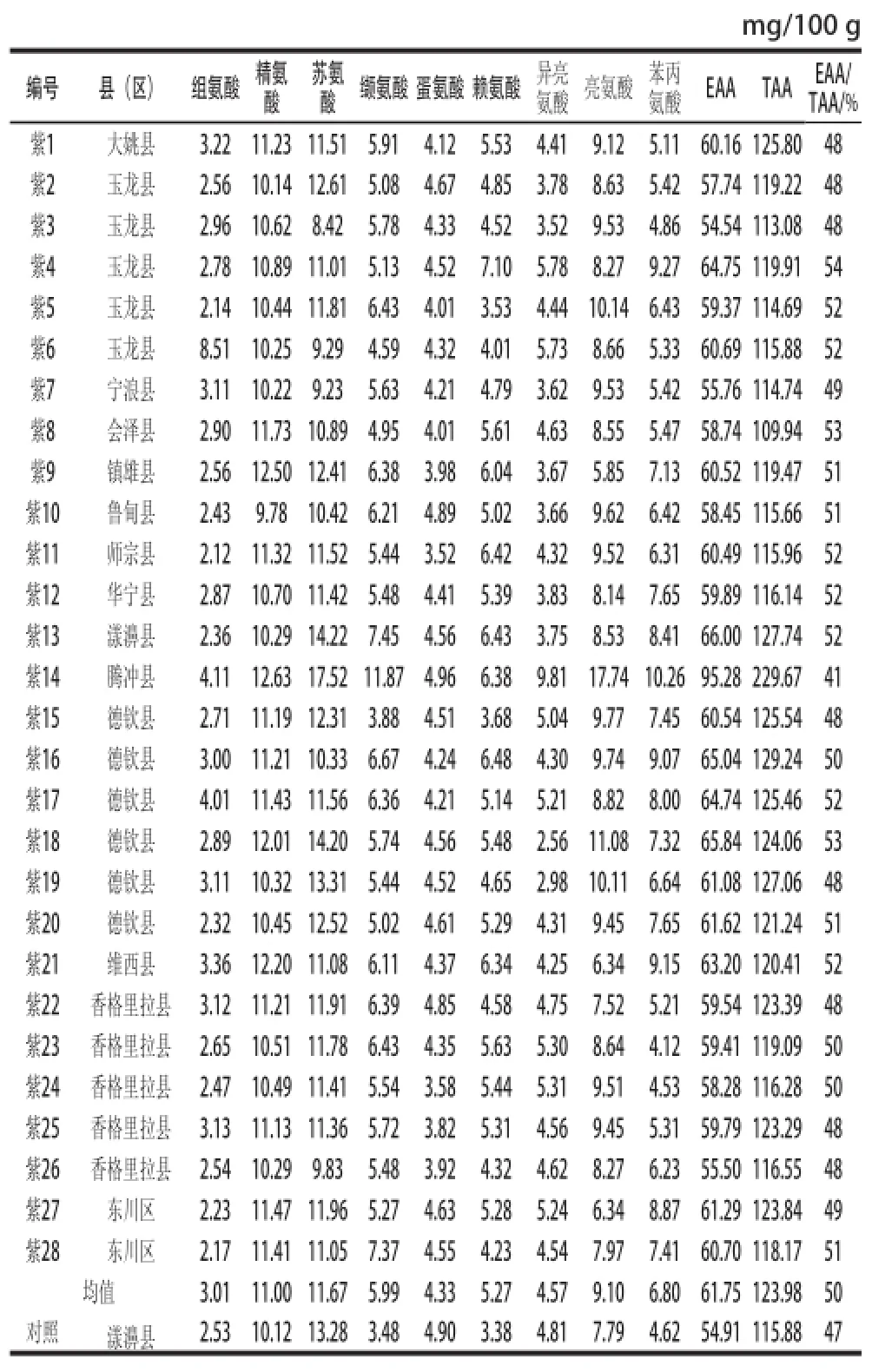

表1 紫仁核桃和對照(大泡核桃)的氨基酸組成及含量Table1 Contents of essential amino acids in purple kernel walnut

對核桃EAA的研究報道較少,如吳開志等[18]對核桃種仁粗脂肪和氨基酸含量的差異性分析,其結果表明,含有7 種人體EAA,EAA占TAA的29.02%。對28 份紫仁核桃及對照品種(大泡核桃)的EAA測定結果見表1,紫仁核桃9 種EAA與TAA的比值平均是50%,比對照稍高。紫仁核桃EAA含量范圍分別為:組氨酸2.12~8.51 mg/100 g、精氨酸9.78~12.63 mg/100 g、蘇氨酸8.42~17.52 mg/100 g、纈氨酸3.88~11.87 mg/100 g、蛋氨酸3.52~4.96 mg/100 g、賴氨酸3.53~7.10 mg /100 g、異亮氨酸2.56~9.81 mg/100 g、亮氨酸5.85~17.74 mg/100 g、苯丙氨酸4.12~10.26 mg/100 g。EAA中組氨酸比對照高19%,精氨酸比對照高9%,纈氨酸比對照高72%,賴氨酸比對照高56%,亮氨酸比對照高17%,苯丙氨酸比對照高47%。

2.2 EAA的變異分析與相關性分析

表2 紫仁核桃EAA的變異分析Table2 Variation analysis of essential amino acids in purple kernel walnut

由表2可知,在所測定的9 種氨基酸中,變異系數最大的是組氨酸,為39%,變異系數較大的是異亮氨酸、苯丙氨酸、纈氨酸、亮氨酸、賴氨酸、蘇氨酸,分別為28%、24%、23%、23%、17%、15%,蛋氨酸和精氨酸的變異系數較小,分別是8%和7%。對紫仁核桃EAA含量進行相關性分析,結果見表3。

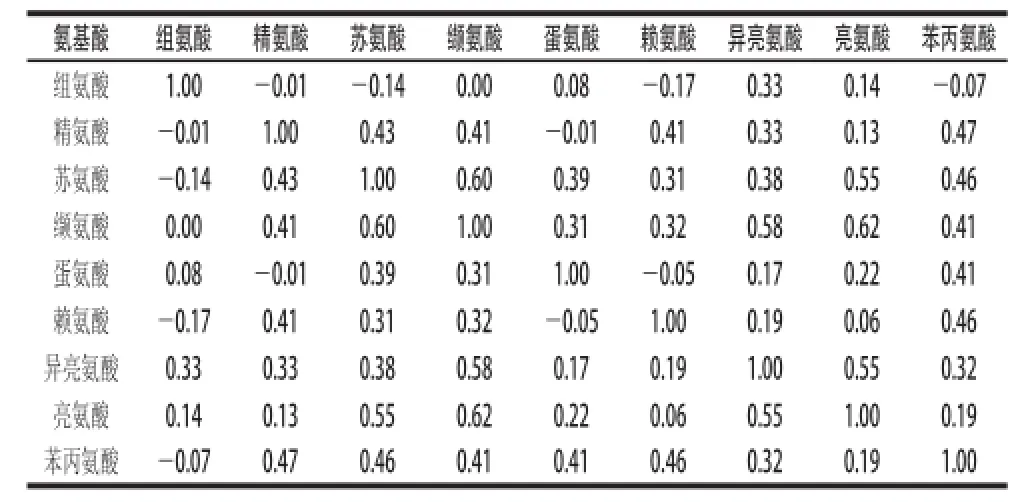

表3 EAA的相關性矩陣Table3 Correlation matrix of essential amino acids

9 種EAA之間,蘇氨酸與纈氨酸、蘇氨酸與亮氨酸、亮氨酸與纈氨酸、異亮氨酸與纈氨酸含量之間的相關系數分別為0.60、0.55、0.62和0.58,即蘇氨酸、纈氨酸、亮氨酸與異亮氨酸有一定相關性,其他EAA之間相關性不大。

2.3 EAA的主成分分析

表4 EAA主成分矩陣Table4 The principal component matrix of essential amino acids in

對28 份紫仁核桃樣品的9 種EAA做主成分分析[19-21](表4),結果顯示:第1主成分的貢獻率較高(39.22%),其中纈氨酸、蘇氨酸、異亮氨酸、苯丙氨酸、亮氨酸、精氨酸有較高的正載荷,因此第1主成分主要反映紫仁核桃的纈氨酸、蘇氨酸、異亮氨酸、苯丙氨酸、亮氨酸、精氨酸;第2主成分的貢獻率為16.97%,其中組氨酸有較高的正載荷,因此第2主成分主要反映紫仁核桃的組氨酸;第3主成分的貢獻率為12.54%,其中組氨酸和精氨酸有較高的正載荷,因此第3主成分主要反映紫仁核桃組氨酸和精氨酸;第4主成分的貢獻率為10.41%,其中組氨酸和蛋氨酸有較高的正載荷,因此第4主成分主要反映紫仁核桃組氨酸和蛋氨酸;第5主成分的貢獻率為6.46%,其中賴氨酸有較高的正載荷,因此第5主成分主要反映紫仁核桃賴氨酸。前5 個主成分的累積貢獻率達到85.59%,說明前5 個主成分可基本概括紫仁核桃9 種EAA的主要信息,在反映紫仁核桃EAA含量中纈氨酸和蘇氨酸為首要性狀,其次為異亮氨酸、苯丙氨酸、亮氨酸、精氨酸、組氨酸、蛋氨酸和賴氨酸。

2.4 綜合評判及排序結果

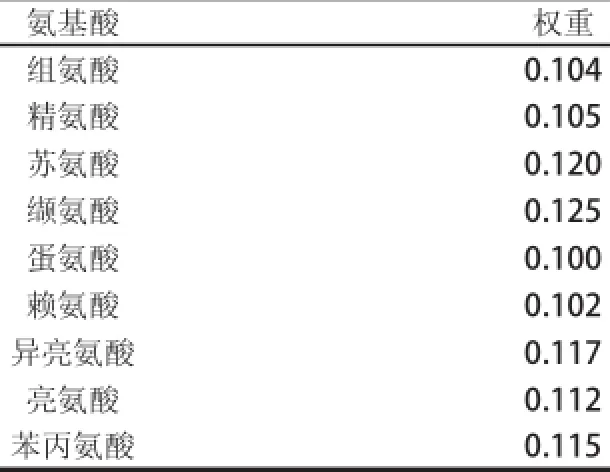

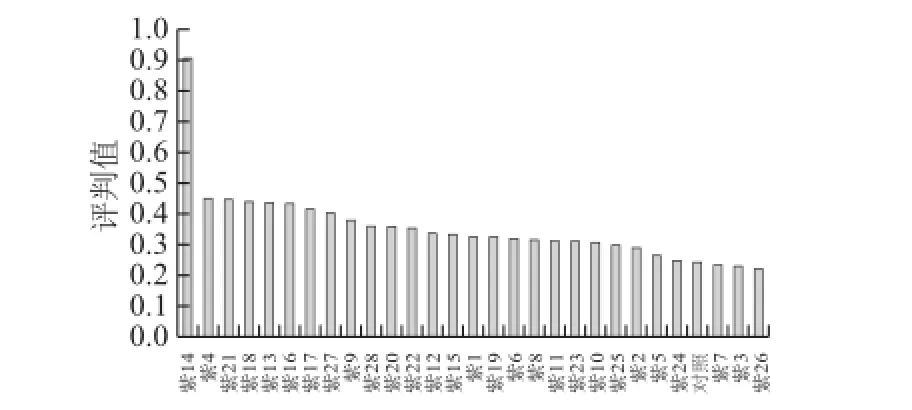

對表1的數據進行極值標準化處理,得到評判模糊矩陣R,R=(rij),rij=(xij—min xj)/(max xij—min xij);根據主成分分析結果中各成分在5 大主成分中所占比例的綜合,對紫仁核桃9 種EAA賦予權重值,建立評判模型,確立評判關系,得到權重矩陣A(表5),評判結果為B=A·R。通過矩陣運算,得到評判結果,評判值越大,說明該紫仁核桃EAA的綜合營養越高[22-25]。按綜合評判值大小進行排序,結果見圖1。

表5 紫仁核桃EAA營養綜合評判Table 5 Weights of essential amino acids for comprehensive nutritionalTable 5 Weights of essential amino acids for comprehensive nutritional evaluation of purple kernel walnut t

從紫仁核桃EAA含量及綜合營養的綜合評判值可知,28 份紫仁核桃之間有一定差異,最大的為紫14號,評判值為0.91,最小的為紫26號,評判值為0.22。與對照大泡核桃相比,28 個紫仁核桃的評判值有25 個大于對照(0.24),可見紫仁核桃的EAA含量與EAA的綜合營養價值普遍優于對照。

圖1 紫仁核桃EAA營養綜合評判Fig.1 Comprehensive nutritional evaluation of essential amino acids in purple kernel walnut

3 結論與討論

3.1 綜合評判權重值的確定

用模糊綜合評判的方法評價紫仁核桃9 種EAA的含量及綜合營養價值,利用主成分分析結果中9 種EAA含量在5大主成分中所占比例的綜合給紫仁核桃9 種EAA分別賦以權重值,此法雖然有一定的科學性,但只能確定各EAA之間的相對比值,其精確性有待進一步研究。

3.2 紫仁核桃EAA組成含量

本研究測定了28 份紫仁核桃9 種EAA的含量,其中紫仁核桃組氨酸、精氨酸、纈氨酸、賴氨酸、亮氨酸、苯丙氨酸的平均值比對照分別高19%、9%、72%、56%、17%、47%。表明紫仁核桃EAA含量高,非常具有開發價值。9 種氨基酸中,變異系數最大的是組氨酸,為39%,蛋氨酸和精氨酸的變異系數較小,分別是8%和7%。相關性分析表明各EAA之間相關性不大。

3.3 紫仁核桃EAA的營養價值

本項研究中,28 份紫仁核桃樣品的9 種EAA含量的模糊綜合評價分析評價結果表明,25個樣品優于對照(大泡核桃),表明紫仁核桃營養保健價值普遍比大泡核桃高。其中紫6號組氨酸含量最高為對照的3.36 倍、紫4號賴氨酸含量最高為對照的2.10 倍、紫14號纈氨酸、異亮氨酸、亮氨酸、苯丙氨酸含量最高分別為對照的3.41、2.04、2.28 倍和2.22 倍。紫14號EAA含量及綜合營養價值最高,可作為高保健價值的核桃進行開發和利用。總而言之,紫仁核桃作為我國特異的核桃種質資源,不但仁色性狀特異,而且EAA營養價值比云南省主要栽培品種(大泡核桃)較高,具有很好的市場前景,亟需加以收集、保護、評價和開發利用。

[1] 郗榮庭, 張毅萍. 中國果樹志: 核桃卷[M]. 北京: 中國林業出版社, 1996: 1-12.

[2] 吳國良, 劉群龍, 鄭先波, 等. 核桃種質資源研究進展[J]. 果樹學報, 2009, 26(4): 539-545.

[3] 陸斌. 云南核桃的特性與品質[J]. 經濟林研究, 2009, 27(2): 137-140.

[4] 張雨, 毛云玲, 馮倩, 等. 滇東北地區鐵核桃種群優良單株的選擇[J].經濟林研究, 2010, 28(1): 62-68.

[5] 張雨, 董潤泉, 習學良. 云南核桃種質資源現狀及開發利用[J]. 西北林學院學報, 2004, 19(2): 38-40.

[6] 裴東, 魯新政. 中國核桃種質資源[M]. 北京: 中國林業出版社, 2011: 1-9.

[7] 郝艷賓, 王克建, 王淑蘭, 等. 幾種早實核桃堅果中蛋白質、脂肪酸組成成分分析[J]. 食品科學, 2002, 23(10): 123-125.

[8] 李敏, 劉媛, 孫翠, 等. 核桃營養價值研究進展[J]. 中國糧油學報, 2009, 24(6): 166-170.

[9] 張麗梅, 陳菁瑛, 黃玉吉, 等. 山藥品種問氨基酸含量的差異性研究[J].氨基酸和生物資源, 2008, 30(2): 12-15.

[10] 黃勇其, 陳龍珠. 貴州五種南沙參藥材中氨基酸含量的比較[J]. 中國藥業, 2002, 11(4): 62.

[11] 朱偉偉, 藍建京. 犀牛角氨基酸組成分析與營養價值評價[J]. 江蘇農業科學, 2013, 41(4): 289-290.

[12] 錢愛萍. 楊桃的氨基酸組成及其營養價值評價[J]. 中國食物與營養, 2012, 18(4): 75-78.

[13] 孫燦, 林佶, 萬玉萍, 等. 云南省常見野生食用菌的氨基酸含量[J].植物分類與資源學報, 2012, 34(1): 89-92.

[14] 汪蘭, 陳冉, 杜欣, 等. 菜籽蛋白氨基酸組成分析及與功能特性的相關性研究[J]. 中國油脂, 2012, 37(2): 1-7.

[15] 萬繼鋒, 吳如健, 韋曉霞, 等. 橄欖果實中糖和氨基酸組成與含量分析[J]. 福建農業學報, 2013, 28(5): 472-477.

[16] 單云, 杜萍, 王鐵旦, 等. 云南版納甜龍竹活體竹汁凍干粉營養成分分析[J]. 食品科學, 2013, 34(2): 217-219.

[17] 中國預防醫學科學院營養與食品衛生研究所. GB/T 5009.124—2003 食品中氨基酸的測定[S]. 北京: 中國標準出版社, 2003.

[18] 吳開志, 肖千文, 唐禮, 等. 核桃種仁粗脂肪和氨基酸含量的差異性分析[J]. 經濟林研究, 2007, 25(2): 15-18.

[19] 黃建軍. 主成分分析法及模糊綜合評判法用于醫院科室效益評價的對比[J]. 中國醫院統計, 2007, 14(3): 233-235.

[20] 高煥章, 吳楚, 艾天成, 等. 用主成分分析法決策湖北核桃優系核仁加工產品類型[J]. 湖北農業科學, 2002, 41(4): 58-61.

[21] 郭寶林, 揚俊霞, 李永慈, 等. 主成分分析法在仁用杏品種主要經濟性狀選種上的應用研究[J]. 林業科學, 2000, 36(6): 53-56.

[22] 鞏雪梅, 張水明, 宋豐順, 等. 中國石榴品種資源經濟性狀研究[J].植物遺傳資源學報, 2004, 5(1): 17-21.

[23] 趙愛玲, 李登科, 王永康, 等. 棗品種資源的營養特性評價與種質篩選[J]. 植物遺傳資源學報, 2010, 11(6): 811-816.

[24] 高煥章, 吳楚, 李申如, 等. 綜合指數法在核桃選種中的應用研究[J].林業科學, 2002, 38(3): 171-176.

[25] 潘學軍, 張文娥, 李琴琴, 等. 核桃感官和營養品質的主成分及聚類分析[J]. 食品科學, 2013, 34(8): 195-198.

Contents of Essential Amino Acids and Nutritional Evaluation of Purple Kernel Walnut from Yunnan Province

XIAO Liangjun, MAO Yunling, WU Tao, NING Delu, ZHANG Yu*

(Woody Oil Engineering Research Center of Yunnan Province, Yunnan Academy of Forestry, Kunming 650201, China)

The contents of nine essential amino acids were analyzed in 28 purple kernel walnut samples from Yunnan province in comparison with Juglans sigillata cv. ‘Dapao’ as the reference, and the variability, correlation and principal component analysis of amino acid contents were studied at the same time. The results showed that histidine had the maximum value of variation coefficient (39%) among the tested essential amino acids, and arginine revealed the minimum variation coefficient (7%). No signifi cant correlation was observed among various amino acids based on correlation analysis. The results of principal component analysis (PCA) showed that the cumulative contribution of the top five principal components reached 85.59%, which included the major information about the nine essential amino acids. The weight of each amino acid was determined according to the results of PCA, and nutritional characteristics of purple kernel walnuts were evaluated by fuzzy comprehensive evaluation. The contents of essential amino acids and nutritional value of 25 purple kernel walnut samples exceeded the reference ‘Dapao’ walnut.

purple kernel walnut; Juglans sigillata cv. ‘Dapao’; essential amino acids; nutritional evaluation

S664.1

A

1002-6630(2015)04-0106-04

10.7506/spkx1002-6630-201504020

2014-05-25

“十二五”國家科技支撐計劃項目(2011BAD46B01-1)

肖良俊(1983—),男,助理研究員,碩士,主要從事核桃資源調查及良種選育研究。E-mail:Xiaoliangjun2008@126.com

*通信作者:張雨(1967—),女,研究員,碩士,主要從事核桃良種選育及栽培研究。E-mail:zhangyu_67@126.com