基于DEFORM的高壓排氣消聲器殼體成型設計

嚴倪

基于DEFORM的高壓排氣消聲器殼體成型設計

嚴倪

(海軍裝備部,四川 成都 610031)

為了獲得高壓排氣消聲器殼體成型的合理參數,縮短設計試驗周期,采用DEFORM-3D有限元軟件對殼體收底成形過程進行了數值模擬研究。分析了不同成形溫度對翻板旋壓收口成形質量的影響,研究可得消聲器翻板旋壓成型的最佳溫度為1 150 ℃。

消聲器殼體;DEFORM-3D有限元軟件;數值模擬;成型設計

消聲器在環境噪聲防治中扮演著重要角色,尤其是在深海裝備中的高壓氣瓶使用的排氣消聲器,消聲降噪已成為必須要解決的重要問題[1]。高壓排氣消聲器外殼主要采用無縫鋼管翻板旋壓成形,但目前無縫鋼管旋壓收底成形工藝理論研究滯后,其主要依靠經驗和反復試驗來確定生產工藝[2-3],通過對不銹鋼旋壓收底的生產工藝研究,將會縮短新產品開發周期,減少重復大量的低水平工作,大大降低生產成本,更好指導生產實踐。

無縫鋼管收底旋壓成形過程涉及材料非線性、幾何非線性和復雜的邊界接觸條件的非線性,是一個變形機理非常復雜的局部接觸大變形過程,在實際生產過程中,產品質量和尺寸難以控制,不能得到有效保證。應用大變形剛塑性有限元法進行數值分析,結合旋壓成形的特點及影響因素,不失為一種比較合理的選擇。

本研究使用DEFORM-3D有限元軟件對高壓消聲器外殼體收底成形過程進行數值模擬研究,利用UG三維造型軟件建立高壓消聲器外殼體仿真模型,從而為試驗和生產提供理論指導和技術支持。

1 建立模型

1.1 模型材料

管坯采用316L不銹鋼無縫鋼管,化學成分如表1所示。

表1 316L鋼管化學成分

材料牌號化學成分 316LCSiMnM0CrNiPS ≤0.03≤1.0≤2.02.0~3.016~1810~14≤0.035≤0.03

316L不銹鋼為超低碳鋼,耐腐蝕性能優異,耐酸性好,具有良好的綜合性能和工藝性能,且屬于市場上常見的鋼種,能夠為生產消聲器提供足夠的原材料。雖然316L鋼的抗晶界腐蝕性能和抗應力腐蝕性能不夠好,易引起晶間腐蝕,并且強度、硬度偏低,在特定介質條件下的耐蝕性不太理想,尤其在S氣氛中易損壞,但是目前消聲器使用條件基本為大氣,氣源系統儲存氣體也為壓縮空氣,因此可不考慮特殊氣體的腐蝕問題。

采用316L所生產的高壓氣瓶,由于添加Mo,耐腐蝕性能表現優異,特別是耐點蝕性能非常優秀,高溫強度良好,固溶狀態無磁性,有良好的加工硬化性(加工后弱磁性)。

1.2 模型尺寸

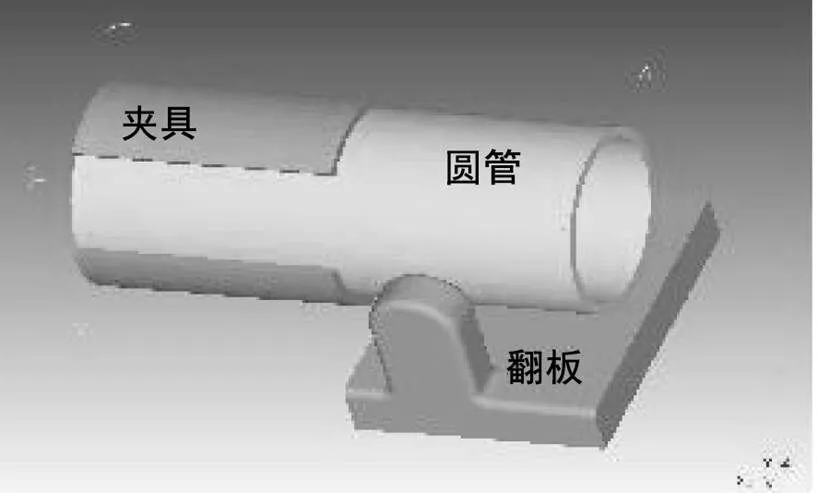

由于DEFORM-3D軟件不能直接建立三維幾何模型,通過CAD、CAE、UG等其他軟件建模后導入到軟件中。首先,本文使用三維造型軟件UG進行建模,按STL和IGS等格式導出;然后,將導出的三維模型導入到DEFORM-3D軟件中,如圖1所示。

圖1 翻板旋壓的幾何模型

在保證計算精度,又兼顧計算效率的前提下劃分網格數量,采用四面體單元對管坯進行網格劃分。管坯劃分的最小邊界尺寸為2.3 mm,共設立13 441個節點,62 325個單元。

在外殼體旋壓收底成形過程中,管坯端部產生的塑性變形較大,產生的彈性變形相對較小,可忽略不計,因此可以采用剛塑性有限元法。定義管坯為塑性體;定義翻板和夾具為剛體,不需要對其進行劃分網格和定義材料。綜合考慮材料的各向異性對成形的影響很小,可以忽略重力和慣性影響以及不考慮材料的各向異性影響。

1.3 工藝參數的設定

使用長度1 000 mm、直徑219 mm、厚度10 mm的管坯進行加工,采用翻板旋壓收口的方式制造高壓排氣消聲器殼體,在成形工藝中,夾具加緊管坯,主軸帶動翻板繞軸負方向旋轉90°,即完成殼體收口工序。殼體翻板旋壓收口成形端只有不到30 mm,為了提高運算速度,在不影響運算結果的情況下,應盡量縮短管坯長度。因此,取管坯長度為500 mm。

殼體翻板旋壓收口數值模擬所采用的工藝參數如表2所示。

表2 旋壓工藝參數

管坯轉速/(rad·s-1)翻板工作面圓角半徑/mm翻板轉速/(rad·s-1)旋壓溫度/℃ 33.5300.026 1/0.031 41 050、1 100、1 150、1 200

1.4 接觸邊界條件及運動關系

在軟件模擬過程中,設定管坯和夾具粘合在一起,通過對夾具施加轉動載荷,從而帶動管坯旋轉;通過在翻板上施加轉動載荷,來實現對翻板進給的控制。將管坯和翻板之間、管坯和夾具之間的摩擦模型都設定為剪切摩擦模型。根據金屬熱成型經驗參數確定管坯和翻板間的摩擦系數為0.3,管坯和夾具間的摩擦系數為1。由于夾具的作用是夾持材料,所以摩擦系數取值可以選取較大值,以保證管坯與軸心和夾具之間存在足夠的摩擦力,從而使管坯與圓管之間不產生相對移動。

2 成型模擬分析與實物制備

分別在1 050 ℃、1 100 ℃、1 150 ℃、1 200 ℃四個溫度下,對消聲器殼體翻板旋壓成形過程進行數值模擬。 1 200 ℃時,在消聲器外殼體成形中期,殼體成形區溫度高達1 300 ℃,成形區金屬晶粒粗大,嚴重降低了材料的力學性能。隨著成形溫度的升高,總旋壓力和三向旋壓力會降低,周向與軸向旋壓力的變化比較緩慢,總旋壓力與徑向旋壓力會發生明顯變化。因此綜合考慮,選擇1 150 ℃作為高壓氣瓶翻板旋壓收口試驗的成形溫度較佳。

外殼體在旋壓收底成型時,翻板和管坯的接觸區域會產生一定的旋壓力。分解旋壓力為、、三個相互垂直的分力,其中,方向旋壓力代表徑向旋壓力,方向旋壓力代表切向旋壓力,方向旋壓力代表軸向旋壓力。

隨著翻板旋壓的進行,各向旋壓分力都先逐漸升高,當收口進行進行到一定時刻時,各向旋壓分力將會到達最大值,然后各向旋壓分力開始逐漸降低。這是因為在翻板旋壓收底時,隨著旋壓進行,翻板與管坯的接觸面積從剛開始的很小,不斷增大,當第一階段的旋壓完成時,接觸面積達到最大值,隨后接觸面積開始逐漸變小。翻板和管坯的接觸面積越大,使管坯發生塑性變形所需要的旋壓力就越大;反之,接觸面積越小,使管坯發生塑性變形所需要的旋壓力就越小。在的各個分向旋壓力分力中,徑向分力大于切向分力大于軸向分力。

采用管端溫度1 150 ℃、主軸旋轉速度33.5 rad/s、進給量0.026 1~0.031 4 rad/s等相關熱旋壓成型參數,對消聲器外殼體進行實際的熱旋壓成型。

3 結論

采用Deform-3D軟件對消聲器外殼體成型參數進行模擬分析及實物制備可見,在管端溫度為1 150 ℃、主軸旋轉速度為33.5 rad/s、進給量為0.026 1~0.031 4 rad/s時,可獲得良好的消聲器外殼體質量。

[1]易翔峰.高壓蒸汽排空消聲器設計與應用[J].廣州環境科學,2005(4):20-22,39.

[2]王仲仁.特種塑性成形[M].北京:機械工業出版社,1995.

[3]CHANG K D.Development of a spinning machine with a play back system[M].Proc of ICRF,1989.

2095-6835(2020)20-0073-02

TB535+.2

A

10.15913/j.cnki.kjycx.2020.20.030

〔編輯:嚴麗琴〕