大型粉煤灰鋼板庫庫體施工工藝及施工方案分析

劉國余

(南京揚(yáng)子動力工程有限責(zé)任公司,江蘇 南京 210048)

隨著熱電力工業(yè)的發(fā)展,市場燃煤電廠粉煤灰排放量逐年增加[1-2],人們?yōu)榱藵M足粉煤灰綜合利用的市場需求、避免對環(huán)境造成污染,大型粉煤灰鋼板庫的需求也隨之增加[3-5]。粉煤灰的存儲主要有兩個(gè)途徑:一是增加鋼板庫數(shù)量,二是增加單庫容積[6]。由于增加鋼板庫數(shù)量會增加占地面積且會使出入料流程更加復(fù)雜,因此增加單庫容積是最經(jīng)濟(jì)、有效的方法。增大單庫容積增加了施工難度,但目前對大型鋼板庫庫體的整套施工工藝及施工方案還缺乏系統(tǒng)性的研究。文章以揚(yáng)子熱電廠大型粉煤灰鋼板庫工程為依托,對庫體施工工藝及施工方案進(jìn)行總結(jié)。

1 工程背景

揚(yáng)子熱電廠每天產(chǎn)粉煤灰約1287~1425t,現(xiàn)有粉煤灰鋼板庫實(shí)際上只能儲存1.5d的煤灰量,緩沖時(shí)間相對較短,儲存時(shí)間和數(shù)量上具有很大挑戰(zhàn)性。為了緩解出灰壓力大的問題,擬新建2座大型鋼板庫:1座30000m3粉煤灰鋼板庫和1座5000m3脫硫灰鋼板庫。粉煤鋼板庫如圖1所示。

圖1 粉煤鋼板庫

2 鋼板庫庫體施工

2.1 工藝流程

鋼板庫庫體施工工藝流程:庫壁板制作、焊接→庫體制作、焊接、落庫→庫體鋼梯焊接安裝→拋丸除銹刷漆。

2.2 施工方法

(1)庫壁板制作、焊接。在法蘭上劃出壁板內(nèi)邊線,按照畫好的內(nèi)邊線使用槽鋼做一個(gè)起固定鋼板作用的脹圈,將第一節(jié)庫壁板的內(nèi)邊和脹圈貼合在一起。校正好壁板之后,將一周全部庫壁板焊接起來。在焊接庫壁板的豎縫時(shí),首先對鋼板進(jìn)行打坡口處理,第一節(jié)壁板焊接結(jié)束后,再進(jìn)行網(wǎng)架組裝、檁條板的鋪設(shè)和安裝。之后依照圖紙?jiān)O(shè)計(jì)要求對庫頂板進(jìn)行放樣,根據(jù)放樣圖對每片庫頂進(jìn)行制作、焊接及拼裝。豎縫焊接方式同第一節(jié)壁板豎縫焊接方式,并且豎縫間至少錯(cuò)開3m。第二節(jié)庫壁板作為圍板在第一節(jié)庫壁板外側(cè),在圍板時(shí)不焊接對角預(yù)留的兩道豎縫,并且在調(diào)整縫的兩側(cè)庫壁板的上下兩處各焊接對接鼻,上下各使用10t手動倒鏈拉緊。接著采用對接焊方法對水平縫進(jìn)行焊接,按照圖紙?jiān)O(shè)計(jì)及規(guī)范要求設(shè)計(jì)坡口、焊縫的高度。第三節(jié)壁板的制作、焊接施工同前兩節(jié)庫壁板的施工操作。待焊接完第三節(jié)庫壁鋼板后對庫內(nèi)加固的槽鋼進(jìn)行焊接,施工時(shí)兩槽鋼連接處的接縫要錯(cuò)開。最后待加固施工完畢后即開始第四節(jié)庫壁鋼板的制作、焊接等施工步驟。重復(fù)施工,直至鋼板庫最后一節(jié)庫壁板的施工完成。

(2)庫體制作、焊接、落庫。將庫體落至環(huán)法蘭預(yù)留內(nèi)壁的放樣線上,內(nèi)外庫壁的一周采用分段交叉焊接方法,最后采用滿焊方法將庫體和法蘭連接處的內(nèi)外壁進(jìn)行焊接。焊縫的探傷需要用超聲波探傷儀進(jìn)行檢驗(yàn)并保證無過大夾渣和縫隙。

(3)庫體鋼梯焊接安裝。首先制作踏步板,待踏步板制作完成后再開始安裝旋梯的焊接,采取自下而上的步驟進(jìn)行施工,直至庫頂施工結(jié)束為止;或者在隨庫體提升過程中自上向下施工,焊接安裝過程中設(shè)計(jì)好標(biāo)高即可。

(4)拋丸除銹刷漆。在除銹過程中產(chǎn)生的揚(yáng)塵均由收塵系統(tǒng)進(jìn)行收集。隨后進(jìn)行庫體焊接工程,在庫體施工完成后,依照相同步驟進(jìn)行第二遍底漆、中間漆及面漆的涂刷工作。除銹刷漆現(xiàn)場圖如圖2所示。

圖2 除銹刷漆現(xiàn)場圖

3 鋼板庫庫體施工方案

3.1 提升方案

自制吊車輔助裝置的壁板、圍板、底板及頂板的鋪設(shè)等工作,需要借助在庫內(nèi)周邊設(shè)置的70條Φ219×8提升桅桿施工,提升動力為10T電動葫蘆70臺。在圈周邊均勻的布置抱桿,每一條抱桿底圈都需與預(yù)埋法蘭固定焊接好,豎立一條中心桅桿于底板中心處,將連接盤焊接在抱桿的頂部,確保每一根周邊抱桿與連接盤都由鋼絲拉緊。

(1)抱桿抗拉強(qiáng)度核算。抱桿的外形尺寸為φ219×8mm,L=400cm。其慣性矩I=π(21.94-20.34)÷64=2953.9cm4。截面積A=π(21.92-20.32)÷4=50cm2。其柔度λ=μL÷[(I÷A)1/2]=0.7×400÷[(2953.9÷50)1/2]=36.43。由歐拉公式計(jì)算其臨界應(yīng)力σcr=π2E÷λ2=1560128N=1560128÷9.8kg=159196kg。穩(wěn)定安全系數(shù)nc取 3,則σ=σcr÷3=53065kg。 抱桿的承載應(yīng)力為 53.06t,53.06×70=3714.2t>880t,故安全。

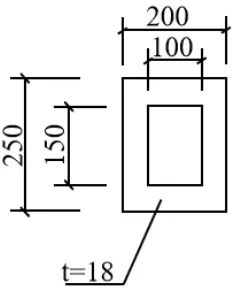

(2)吊耳的選擇。根據(jù)現(xiàn)場計(jì)算采用18mm鋼板,計(jì)算部分分為抗拉強(qiáng)度計(jì)算和角焊縫計(jì)算。

①抗拉強(qiáng)度計(jì)算。計(jì)算公式為:

式中:σ為拉應(yīng)力(σ≤[σ]),N/mm2;N為荷載,N;S1為A-A斷面處的截面積,mm2;[σ]為鋼材允許拉應(yīng)力,N/mm2。由公式(1)可得σ=12000×9.8÷(50×18)=130N/mm2。Q235B鋼材的抗拉強(qiáng)度為375~ 460N/mm2,取最小值[σ]=375,σ≤[σ],滿足要求。

②角焊縫計(jì)算。計(jì)算公式為:

式中:P為焊縫應(yīng)力,N/mm2;N為荷載,N;l為焊縫長度,mm;h為焊縫高度,mm;k為折減系數(shù);[σ1]為焊縫允許應(yīng)力,N/mm2。由公式(2)可得P=12000×9.8÷(220×18×0.8×2 條焊縫 )=18.56N/mm2。[σ1]設(shè)計(jì)上取120N/mm2,故P<[σ1],滿足要求。

綜上,吊耳選擇1塊δ=18mm的鋼板,完全滿足起重需要且能保證起重工作的安全。抱桿吊耳尺寸示意圖如圖3所示。

圖3 抱桿吊耳尺寸示意圖(單位:mm)

(3)提升工藝參數(shù)和計(jì)算數(shù)值。當(dāng)庫第19層壁板提升到1.5m高度時(shí),10t電動葫蘆受力最大。庫體總質(zhì)量G總=400t(暫估)。底圈壁板質(zhì)量G1=15t。脹圈和定位板質(zhì)量G2≈5t。實(shí)際提升最大質(zhì)量G實(shí)=G總-G1+G2=390t;G平均=390÷70=5.57t。每臺電動葫蘆提升質(zhì)量F=G平均÷cos18=5.86t。電動葫蘆提升安全系數(shù)σ=1.25。每臺電動葫蘆提升最大質(zhì)量G最大=σ×F=9.27t(考慮不均勻性)。電動葫蘆額定起重載荷G額定=10t>9.27t,即G額定>G最大。綜上,設(shè)置70臺電動葫蘆提升庫體符合提升工藝要求。

3.2 焊接施工方案

(1)采用角鋼點(diǎn)焊接法作為靠模,將各鋼結(jié)構(gòu)構(gòu)件的中心線、軸線及外包輪廓線等在放樣平臺上投測出來,以此用作計(jì)算卸料放樣和復(fù)核的依據(jù)。放樣結(jié)束后,考慮放樣復(fù)核結(jié)果,通過在鋼材上量尺彈線來確保構(gòu)件上的各部件位置準(zhǔn)確。

(2)采用機(jī)械矯正法、火焰矯正法等對鋼材矯正。對于火焰矯正法來說,其正溫應(yīng)控制在600~800℃,不能超過900℃。

(3)矯正后的鋼材表面不應(yīng)該有明顯的凹痕、損傷,且損傷程度不應(yīng)該超過有關(guān)標(biāo)準(zhǔn)要求。

(4)鋼材焊接施工時(shí),根據(jù)工藝要求預(yù)留出鋼材焊接收縮余量的長度。比如,對工字鋼、槽殼等鋼構(gòu)件進(jìn)行焊接時(shí),要預(yù)留出10~15mm的長度作為焊接收縮余量。

4 結(jié)束語

文章以揚(yáng)子熱電廠粉煤灰鋼板庫工程為依托,對大型鋼板庫庫體的施工工藝及施工方案進(jìn)行了系統(tǒng)研究和分析,詳細(xì)計(jì)算了鋼板庫庫體在提升過程中的工藝參數(shù),其計(jì)算結(jié)果均符合規(guī)范要求,證實(shí)了庫體提升方案的合理性。可為類似工程提供參考。