道岔連續梁貝雷梁支架設計與施工探討

徐毅勇,劉 凱,彭學軍,舒 盛,凌 濤,湯 宇

(中鐵五局集團第一工程有限責任公司,湖南 長沙 410117)

1 工程簡介

倉西特大橋位于福建省寧德市蕉城區漳灣鎮倉西村,全長798.205m,其中4#~9#墩為5m×32m三線現澆預應力混凝土道岔連續梁,其地質巖土層主要為深灰色流塑狀淤泥,樁基施工過程中容易產生坍塌。道岔連續梁梁長163.5m,為單箱雙室結構,梁面寬度為18.7m,梁底寬度11.2m,支點梁高3m,分A、B、C三個節段澆筑。采用傳統滿堂支架施工工藝,地基處理成本較大,質量難以控制。

2 貝雷梁支架設計方案

2.1 設計思路

道岔連續梁采用跨中澆筑Φ1.25m混凝土墩柱+貝雷梁支架現澆方案。

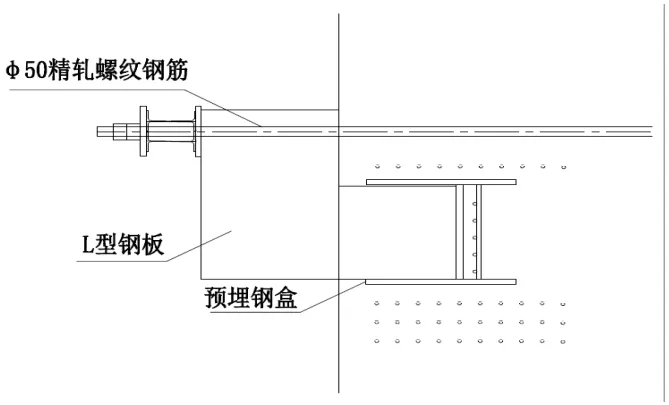

(1)支架邊支點:在橋墩內預埋鋼盒子,設置5cm厚L型鋼板作為邊支點支撐。

(2)支架中支點:跨中設置3根直徑1.25m的混凝土臨時墩柱中支撐,基礎采用3根Φ1.25m的樁基礎+地系梁。

(3)支架體系:自下而上順序:I56c橫梁→砂箱→I36b橫梁→321型貝雷梁(34片)→橫向I18b分配梁,按縱向50cm間距布置→模板系統。

(4)模板系統:翼板、腹板采用縱移式外模即采用軌道小車分段縱向推移,底模采用竹膠板,內模采用木模。

2.2 施工順序

(1)橋墩及跨中墩柱施工完畢后,在中墩上安裝永久支座,搭設貝雷梁施工B號梁段,待梁段砼強度達到設計值的100%,彈性模量達到設計值的100%后進行,且必須保證張拉時混凝土的齡期不小于10d,張拉本階段縱、橫向預應力。

(2)拆除B號粱段貝雷梁,安裝AC粱段貝雷梁,施工A、C粱段,安裝永久支座。待梁段混凝土強度達到設計值的100%,彈性模量達到設計值的100%后進行,且必須保證張拉時混凝土的齡期不小于10d,張拉本階段縱、橫向預應力。

(3)拆除所有貝雷梁,進行橋面鋪裝等工作。

3 貝雷梁支架施工工藝

3.1 邊支點設置

圖1 全拆組合多功能托架

支架邊支點采用全拆組合多功能托架(見圖1),主要做法是在墩身施工時預埋鋼板焊接而成的鋼盒子(見圖2),鋼盒子內安裝L型鋼板作為墩身處支點,在墩身上對穿精軋螺紋鋼以消除L型鋼板上形成的彎矩,使L型鋼板僅承受豎向荷載。

圖2 橋墩內預埋鋼盒子

3.2 中支點設置

支架中支點墩柱基礎采用3根Φ1.25m,樁長為35m的樁基,孔樁間距為5.6m,樁基采用沖擊鉆施工,樁基礎混凝土采用C40水下砼。墩柱直徑為Φ1.25m,砼標號為C30,墩柱頂部采用800mm×800mm×20mm鋼板封頂。由于箱梁橫向寬度大,在外側兩墩柱施工過程中需預埋I56c工字鋼三角撐。樁基礎及墩柱間采用80cm×120cm底系梁連接,其中第V號墩柱間需增加一道中系梁。

3.3 支撐體系

跨中墩柱或L型鋼板頂部安裝4I56c工字鋼橫梁,橫梁與下部支撐(墩柱、L型鋼板)臨時焊接在一起。在4I56c工字鋼橫梁上放置11個Φ600mm砂箱,砂箱內設石英砂,石英砂水洗干凈并烘干后方可使用,砂箱使用前需進行預壓(見圖3),砂箱由廠家定制。砂箱上鋪放I36b工字鋼(邊支點2根、中支點4根),頂面用鋼尺劃線定位縱向貝雷梁(見圖4),再在貝雷梁上縱向間距50cm鋪放I18工字鋼。

圖3 砂箱預壓

圖4 支撐體系

3.4 模板系統

翼板、腹板采用縱移式外模即采用軌道小車分段縱向推移(見圖5)。

圖5 模板縱移

4 質量控制

4.1 預壓

使用C25混凝土預制塊和砂袋進行預壓(見圖6),預壓荷載應不小于施工總荷載的1.1倍。加載采用分級加載。預壓按總荷載的0→50%→100%→110%→100%→60%→0進行加載及卸載,檢查各桿件焊縫有無開裂情況,同時記錄加載重量和位移數據。

圖6 砂袋預壓

加載時注意控制加載速度,各點要均勻對稱均衡進行。當縱向加載時,應從跨中向支點處對稱布置荷載;當橫向加載時,應從混凝土結構中心向兩側對稱布置荷載。

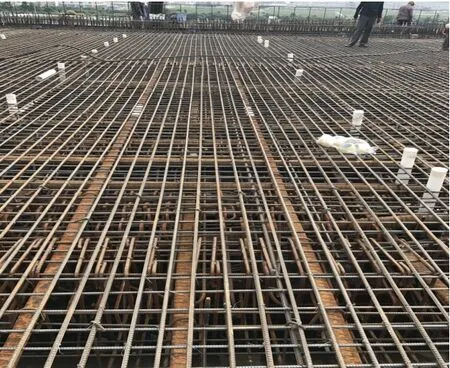

4.2 鋼筋綁扎

保護層墊塊:底板及腹板保護層呈梅花形安裝墊塊(見圖7),每m2不少于4個。橫縱向鋼筋間距采用角鋼卡具控制,底板上網、下網之間的間距采用鋼筋骨架定位。

腹板、頂板鋼筋安裝:腹板、頂板鋼筋的間距同樣采用角鋼定位卡具進行定位(見圖8)。

圖7 保護層墊塊安裝

圖8 鋼筋安裝

4.3 波紋管安裝

CAD定位,量出坐標,首先根據連續梁預應力鋼束布置圖把每根鋼絞線的線形用AuToCAD畫出來,然后將梁段的鋼束平面布置圖、立面布置圖、截面圖繪制出來。將每根鋼絞線在每段梁內相對于基點的X、Y、Z值在圖中全部標出來,標注的間距按曲線的起點、終點,直線的起點、終點。其他部位縱向按0.5m(直線段)、0.3m(曲線段)進行,以便施工時準確定位,保障波紋管安裝效果良好(見圖9)。

圖9 波紋管安裝

4.4 混凝土澆筑

為保證混凝土的正常澆筑,編制混凝土專項澆筑方案并現場對工人進行培訓。灌注混凝土時將兩臺天泵分別置于箱梁兩端(備用1臺泵)。澆筑時,縱向由箱梁兩端頭向跨中、橫向兩側同時對稱灌注。在灌注過程中,必須確保先后兩層的間隔時間不得超過初凝時間,澆筑以天泵為主。在梁體混凝土澆筑過程中,在第一層混凝土初凝前,必須確保第二層混凝土已澆筑,前后澆筑工序必須銜接,如此反復進行澆筑,直至混凝土澆筑完成。混凝土灌注應一次成型。梁混凝土灌注的原則是“先底板、再腹板、最后頂板,從兩端到跨中,分層連續灌注成型。”澆筑時,左右對稱;腹板混凝土澆筑時,每層厚度控制在30cm以內。箱梁混凝土的灌注采用連續整體灌注,一次成型。灌注時采用斜向分段,水平分層的方法,其工藝斜度以不大于5°為宜。

4.5 噴淋養護

混凝土養護采用噴淋養護,在梁頂設置1臺積水箱,通過增壓泵增加壓力,縱向設一通長鋼管,并在鋼管上焊接噴頭保證梁體混凝土養護效果。

4.6 智能張拉

預應力鋼束在混凝土強度達到設計強度的95%及彈模達到設計值的100%,且養護齡期大于10d后進行張拉。預應力筋張拉采用智能張拉系統,張拉采用雙控,以張拉力為主,伸長量作校核,實測伸長量與理論計算伸長量的差值不超過±6%。張拉前對千斤頂和油表進行標定,同時保證每個月不超過300次張拉作業時進行1次標定。

4.7 智能壓漿

從水泥漿攪拌至開始向孔道壓漿,間隔時間不得超過40min。在壓漿前,水泥漿應不斷攪動,以防流動性降低。孔道壓漿應按自下而上的順序進行。水泥漿壓注工作應在一次作業中連續進行,并讓出口處冒出廢漿,直至不含水沫氣體的漿液排出,其稠度與壓注的漿液稠度相同時即行停止。在壓漿蓋帽的排氣管上安裝小蓋,并保持壓力在0.5~0.6MPa下繼續壓漿3min。為保證鋼束全部充漿,進漿口應予封閉,直到水泥漿凝固前,所有塞子、蓋子或氣門不得移動或打開。進行壓漿過程中,應填寫好壓漿記錄。對應埋置在梁體內的錨具,壓漿后應先將其周圍沖洗干凈并鑿平,然后設置鋼筋網和澆筑封端混凝土;封錨混凝土符合設計規定。孔道壓漿后,及時進行梁端封錨,封錨端鋼筋嚴格按設計文件的要求與梁體連接,澆筑封錨端混凝土的模板必須使用鋼模,混凝土的澆筑和養護應按現澆混凝土中的有關規定和要求進行。

5 貝雷梁支架特點

(1)安全穩定:解決滿堂支架存在的不均勻沉降造成的支架失穩、梁體線性差等安全質量隱患。(2)經濟環保:該橋梁位于軟基地段,使用該支架系統避免了滿堂支架基礎軟基處理費用。整個支架體系在倉西特大橋、西陂塘特大橋、牽出線特大橋等橋梁現澆梁中倒用,支架使用率高,從而使成本有所降低。(3)便捷高效:貝雷梁提前拼裝后分段吊裝,支架系統倒用時單片貝雷梁整體吊裝,翼板和腹板模板可在支架系統上整體移動,且支架系統安裝方便高效。

6 結束語

貝雷梁支架是現澆道岔連續梁施工中一種潛力較大的支架型式,尤其適用于地質條件差的地段,并且隨著我國高速鐵路的快速發展以及高架車站的普遍運用,采用貝雷梁支架更為經濟、科學、可行。