一次燃機點火失敗分析處理及延伸思考

王大偉

摘要:燃機電站的燃料系統一般包括調壓站、前置模塊和燃料模塊。在調壓站中燃氣得到最初的過濾、調壓等處理,經過前置模塊進行進一步過濾和加溫調壓處理,最后進入燃料模塊進行通斷和精密調壓處理,以便進入燃機的燃氣符合壓力、流量和溫度等各參數要求。本文討論一次在燃機點火階段發生的點火失敗案例,對其發生的原因進行檢查分析,并作出針對性防范措施等延伸思考。

關鍵詞:燃機點火;值班燃料壓力控制閥;值班燃料流量控制閥;閥芯組件;燃氣濾芯

1???? 引言

燃料模塊在燃機設備配置中處于燃料分配的最后一環,燃氣在此模塊中通過各個燃料控制閥進行在進入噴嘴燃燒之前的最終處理。在燃機啟動過程中,值班燃料通路中進入燃氣進行點火,此時要求值班燃料流量控制閥前后壓差保持在合理范圍內,即閥門關閉嚴密性需控制在一定范圍內,如果該閥前后壓差大則引發機組保護而啟動失敗。

2???? 燃機燃料模塊設備配置和運行方式

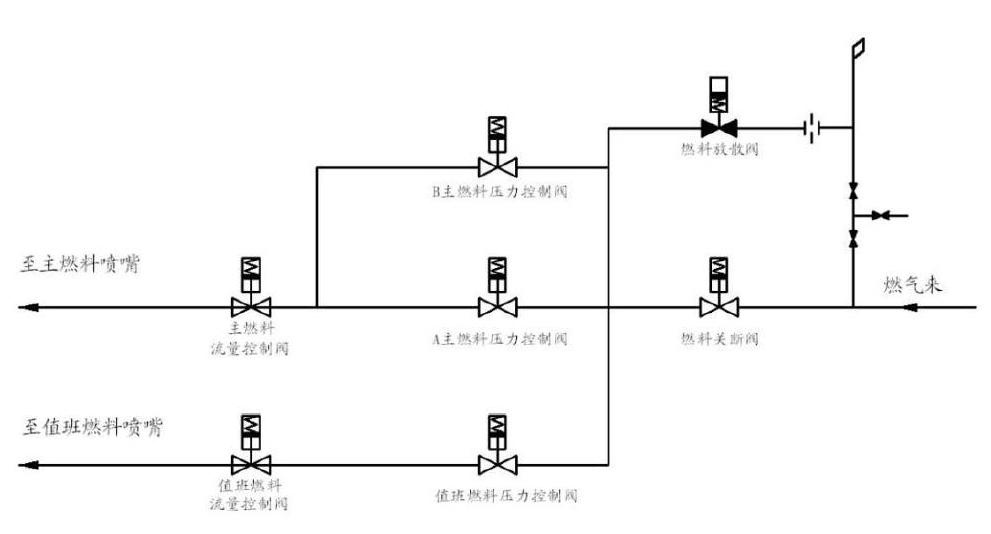

在燃機的燃料模塊的燃氣通道中,燃氣經過燃料關斷閥、并聯經過值班燃料壓力控制閥、A/B燃料主壓力控制閥,值班燃料壓力控制閥后串聯值班燃料流量控制閥,A/B燃料主壓力控制閥串聯主燃料流量控制閥。值班燃料流量控制閥后燃氣進入值班燃料噴嘴,主燃料流量控制閥后燃氣進入主燃料噴嘴。見下圖1,燃料模塊系統圖。

燃機啟動時,值班燃料壓力控制閥控制下游的值班流量燃料控制閥,使其低于0.44Mpa的定值,并在此期間接受指令進行點火,點火后,A/B主燃料壓力控制閥和值班燃料壓力控制閥始終參與控制,A/B主燃料流量控制閥和值班燃料流量控制閥前后壓差始終小于0.44Mpa定值。

3???? 一次燃機點火失敗及成功過程

3.1? 過程描述

某日,機組啟動,燃料投入時值班燃料流量閥前后壓差達到0.513Mpa,值班壓力控制閥為了控制該閥壓差關小使其壓差降到了0.295,閥位開啟慢,10s內最大開度至18%。7秒后,點火栓點火,燃料流量1616Nm3/h,值班燃料環管壓力為0.148Mpa,燃料投入的10s內,火監未見著火,機組點火失敗跳閘。后嘗試再次啟動,燃料投入時前后壓差0.282Mpa,值班燃料壓力控制閥開至23%,抬升并控制值班燃料控制閥前后壓差穩定至0.295Mpa,10s內壓差始終未超過0.438Mpa,燃料流量3158Nm3/h,后值班燃料壓差穩定為0.35Mpa,機組點火啟動正常。

3.2? 過程分析

對機組第一次點火啟動失敗進行分析,可以看出在值班燃料流量閥前后壓差大于0.44Mpa情況下,不可避免的其上游的壓力控制閥會較正常情況下緩慢開,避免開度上升后下游壓差進一步增大,但此時進入下游的流量必定也變小,不足以支持燃機點火栓點火后的火焰擴散點燃全部噴嘴導致點火失敗。

由上所述,值班燃料流量閥的前后壓差是決定此類情況的決定因素,而壓差是由閥門嚴密性決定的,一般而言,調閥在全關位置允許有一定的泄漏量,在管道內介質清潔度和閥門嚴密性可靠的情況下,能出現零泄漏的情況。值班燃料控制閥后直通各燃氣噴嘴,空間體積和閥前即壓力控制閥至流量控制閥之間相比較非常大,可以判定,流量閥前后壓差是由壓力控制閥泄漏導致的。

4???? 異常處理

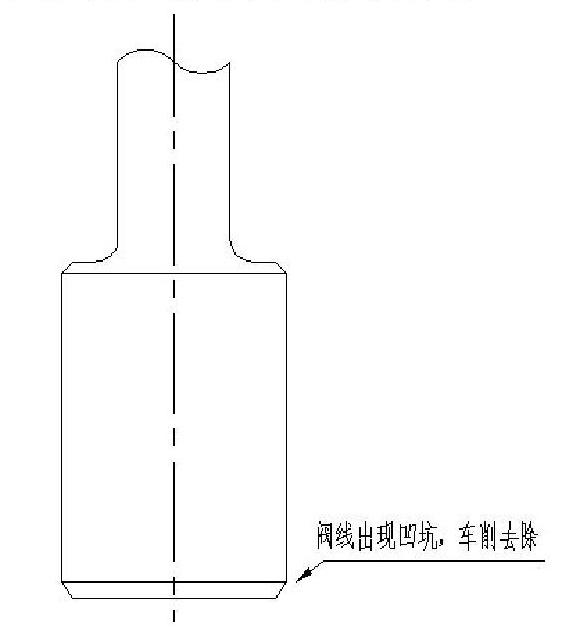

停機后對燃氣模塊的管道燃氣進行置換并拆解,發現閥頭的閥線部分確實有局部材料發生形變,造成閥門在關閉狀態時無法嚴密關閉導致閥后壓力抬升,對該部分變形部分按照原閥線接觸型線角度進行車削,去除變形處并研磨光滑連續。同時,對閥座進行檢查,未見明顯異常,這是因為閥座材質一般會比閥桿和閥芯材料硬度高,使得較易加工閥桿和閥芯部件進行消缺。見下圖2,壓力控制閥閥芯車削結構圖。

加工后使用紅丹等材料對閥芯接觸面進行接觸觀察,閥線嚴密接觸良好,閥門整體裝復后觀察流量調節閥和壓力調節閥間的壓差表進行觀察,持續穩定在0.001Mpa,修復成功。后開機后觀察各數據指標正常,異常消除。

5???? 延伸思考

此次點火失敗主要是因為點火時參與調節的值班燃料壓力控制閥發生內漏,造成值班燃料流量控制閥前后壓差大,導致點火時閥門壓力和流量匹配異常,閥門開度動作速度和幅度變化無法滿足點火要求。對閥門拆檢發現造成異常發生的因素為有異物卡入閥線造成閥桿閥線變形。燃氣從調壓站,至最后的燃氣模塊,一般要經過至少兩道過濾器,對燃氣過濾器的維護是重點,采用的濾芯是否可靠,濾芯壓差高異常報警和使用壽命是否正常是日常維護重點,而濾芯壓差高后對濾芯進行更換和濾筒清理操作是檢修重點工作。另外,技術人員可以根據機組啟動特點針對性編制并實施燃氣模塊閥門嚴密性監測試驗措施,也是提高機組啟動和運行可靠性的重要方法。